Renault Cacia, una historia de éxito a través de la tecnología

En la actualidad, la optimización de costes en toda la cadena de valor es un factor clave para la industria de la automoción. Renault utiliza la fresa de alto avance FMAX de Mitsubishi Materials para optimizar los parámetros de mecanizado y maximizar la eficacia de la producción de bombas de aceite para motores.

Seis segundos son suficientes para aumentar un 15% la productividad

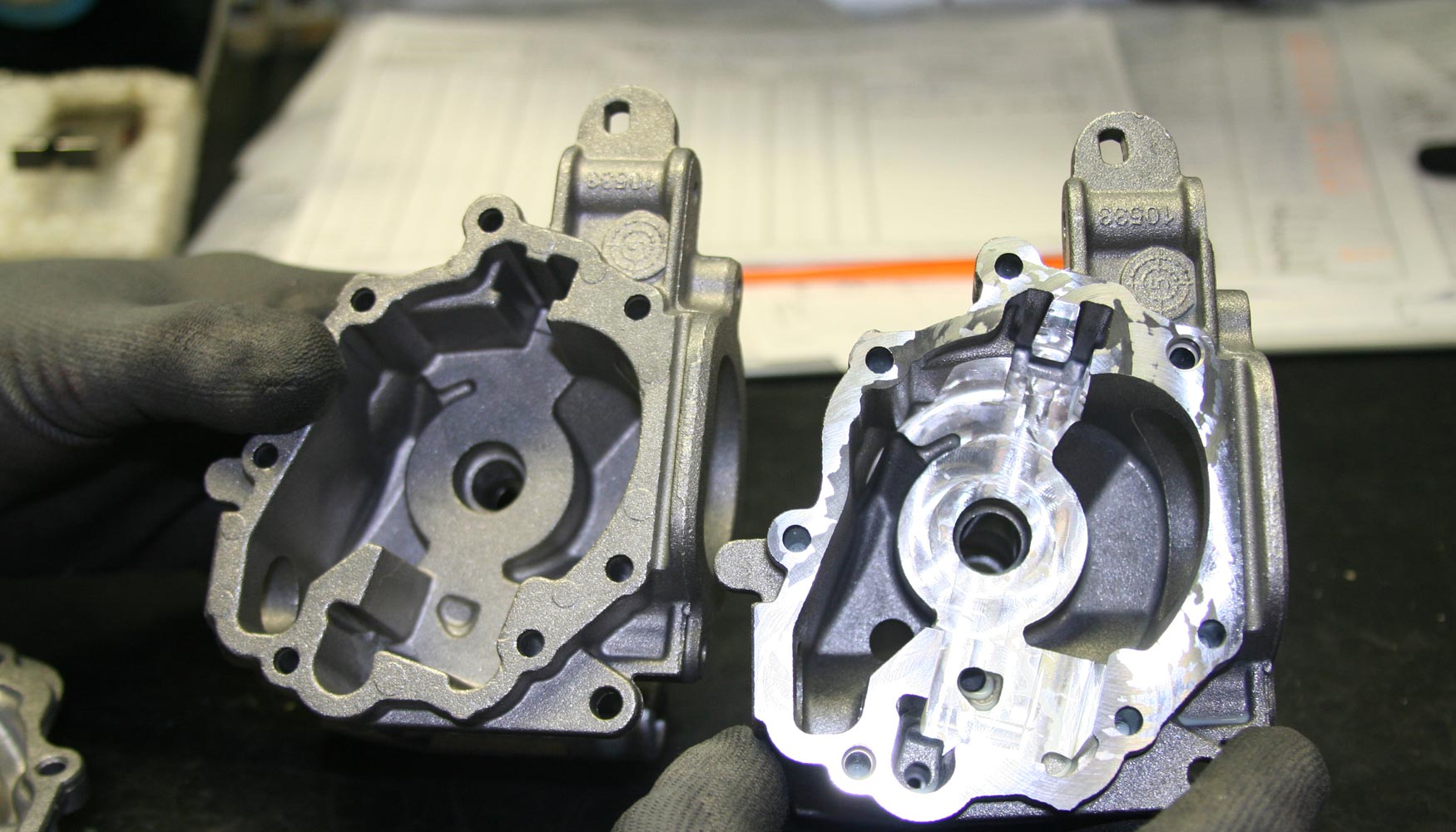

El mecanizado de componentes de aluminio fundido como las bombas de aceite —que requieren un acabado perfecto de las superficies para garantizar el acoplamiento hermético metal contra metal del cuerpo de la bomba de aceite con la cubierta— exige una planificación minuciosa y el uso de herramientas de precisión. Recientemente, Renault ha presentado su “bomba de aceite de caudal variable”, un componente de nueva generación que regula el caudal de aceite en función de la velocidad del motor. Este enfoque mejora la eficacia del motor gracias a la disminución de las cargas parásitas y, por tanto, reduce las emisiones de CO2. “Nuestro objetivo empresarial es aumentar la productividad de todos y cada uno de los componentes sin perder de vista la consecución de una elevada calidad”, afirma Paulo Vale, técnico de herramientas en la fábrica de Renault en Cacia (Portugal). En el caso de las bombas de aceite, esto ha sido posible gracias al uso de la nueva fresa de paso fino con seis dientes FMAX de Mitsubishi, desarrollada específicamente para esta aplicación.

Seis segundos son suficientes para aumentar un 15% la productividad

Renault Cacia se fundó en 1981 para fabricar cajas de cambios y, con los años, ha ido ampliando sus operaciones hacia otros componentes del motor. La unión Renault-Nissan en el año 1999 permitió al Grupo Renault apostar por las sinergias previstas para esta planta a través de la inversión en nuevas líneas de producción. A día de hoy, Renault gestiona en Cacia dos grandes plantas de fabricación de bombas de aceite y cajas de cambios. Con una producción anual de 300.000 bombas de aceite, Cacia es una de las principales plantas de producción de Renault en la península ibérica, que también cuenta con las fábricas españolas de Valladolid y Sevilla. “Nuestra unión estratégica con Nissan nos ha permitido optimizar los procesos de fabricación mediante la aplicación de algunos métodos japoneses de administración de procesos como, por ejemplo, el sistema Kanban, la entrega Just-in-Time o el enfoque Kaizen”, afirma João Santos, director técnico de Renault Cacia. “Nuestro objetivo es aumentar continuamente la capacidad de producción y maximizar los beneficios a través de la reducción de los tiempos de ciclo. Para conseguirlo, confiamos en los conocimientos tecnológicos especializados de la empresa nipona Mitsubishi Materials”, añade João.

“Nuestro objetivo es aumentar continuamente la capacidad de producción y maximizar los beneficios a través de la reducción de los tiempos de ciclo. Para conseguirlo, confiamos en los conocimientos tecnológicos de la empresa nipona Mitsubishi Materials”, explica .João Santos, director técnico de Renault

Una tecnología fiable para un rendimiento excepcional

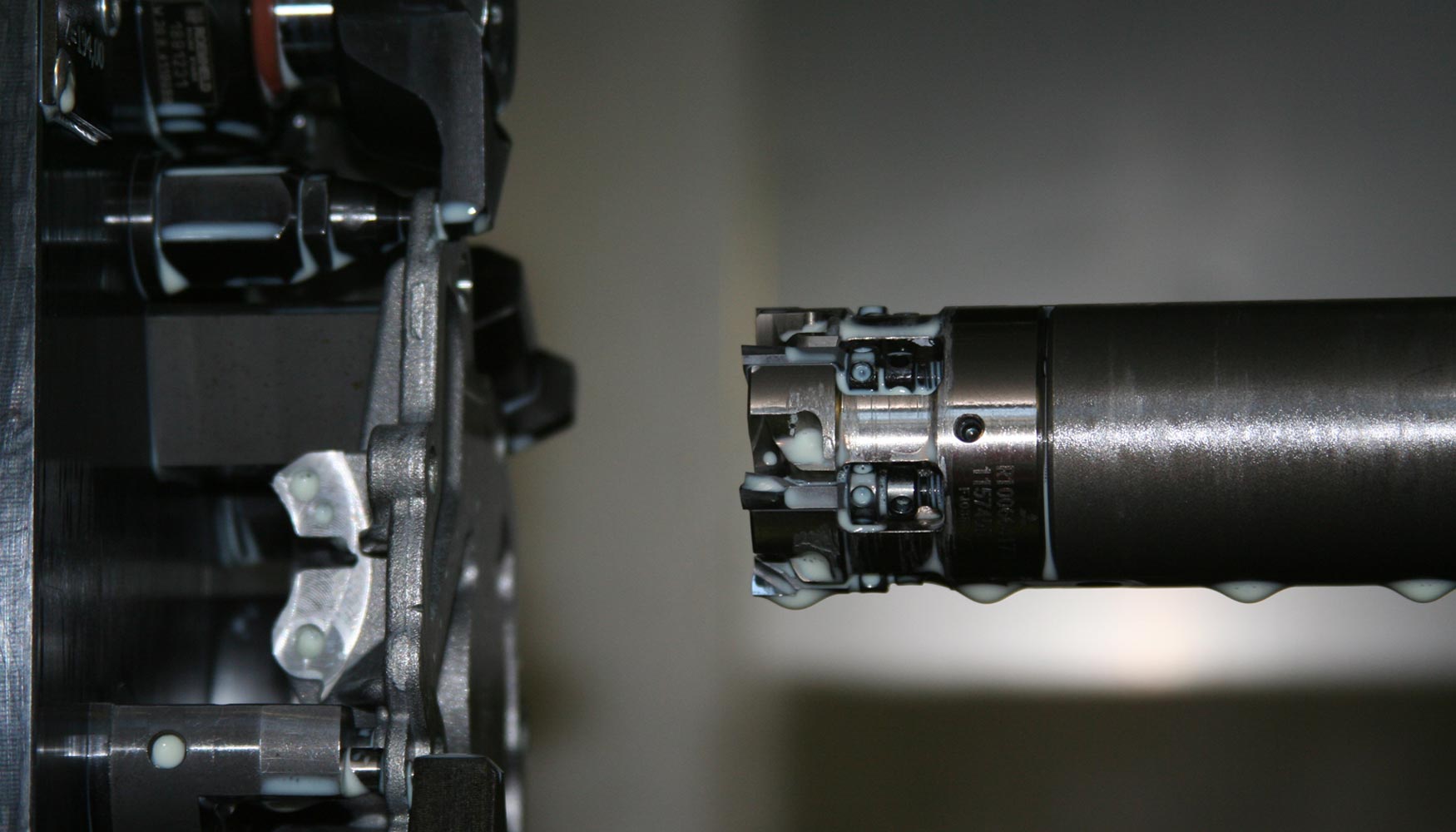

A principios de 2015, Renault puso en marcha por primera vez una nueva línea de producción de bombas de aceite con varios centros de mecanizado horizontales de tres ejes GROB BZ40C. Estos equipos utilizaban una fresa de cuatro dientes y 40 mm de diámetro de otro proveedor. “La producción se desarrolló durante varios meses siguiendo nuestros habituales 5 turnos de trabajo, siete días a la semana. Sin embargo, aunque la calidad de las piezas mecanizadas cumplía con las especificaciones exigidas, teníamos la sensación de que el tiempo de ciclo y la vida útil de la herramienta podían mejorarse. En este sentido, la vida útil de la fresa de cuatro dientes era de 8.000 unidades antes de alcanzar el límite admisible de desgaste de la placa. Por su parte, la FMAX de seis dientes permite mecanizar con facilidad 12.000 unidades antes de tener que sustituir la herramienta. Además, una mejora fundamental es que esta nueva solución nos permitió acortar cada ciclo en 6 segundos, lo que supone un ahorro total de tiempo del 15 %. Aunque seis segundos por ciclo —en un ciclo se mecanizan dos bombas de aceite— pueden parecer insignificantes, cuando se multiplican por 300.000 componentes, representan una reducción anual de tiempo considerable. Este ahorro se consiguifó fundamentalmente con el aumento de la velocidad de avance total, que pasó de 9.000 Vf (mm/min) a 13.000 Vf (mm/min), con una profundidad de corte (ap) de 1 mm, al tiempo que se mantenía un excelente acabado de las superficies hasta una tolerancia máxima de 1,6 Ra”, comenta Paulo.

“La FMAX nos permitió acortar cada ciclo en 6 segundos, lo que supone un ahorro total de tiempo del 15 %, al tiempo que se mantenía un excelente acabado de las superficies”, comenta Paulo Vale, técnico de mecanizado de Renault.

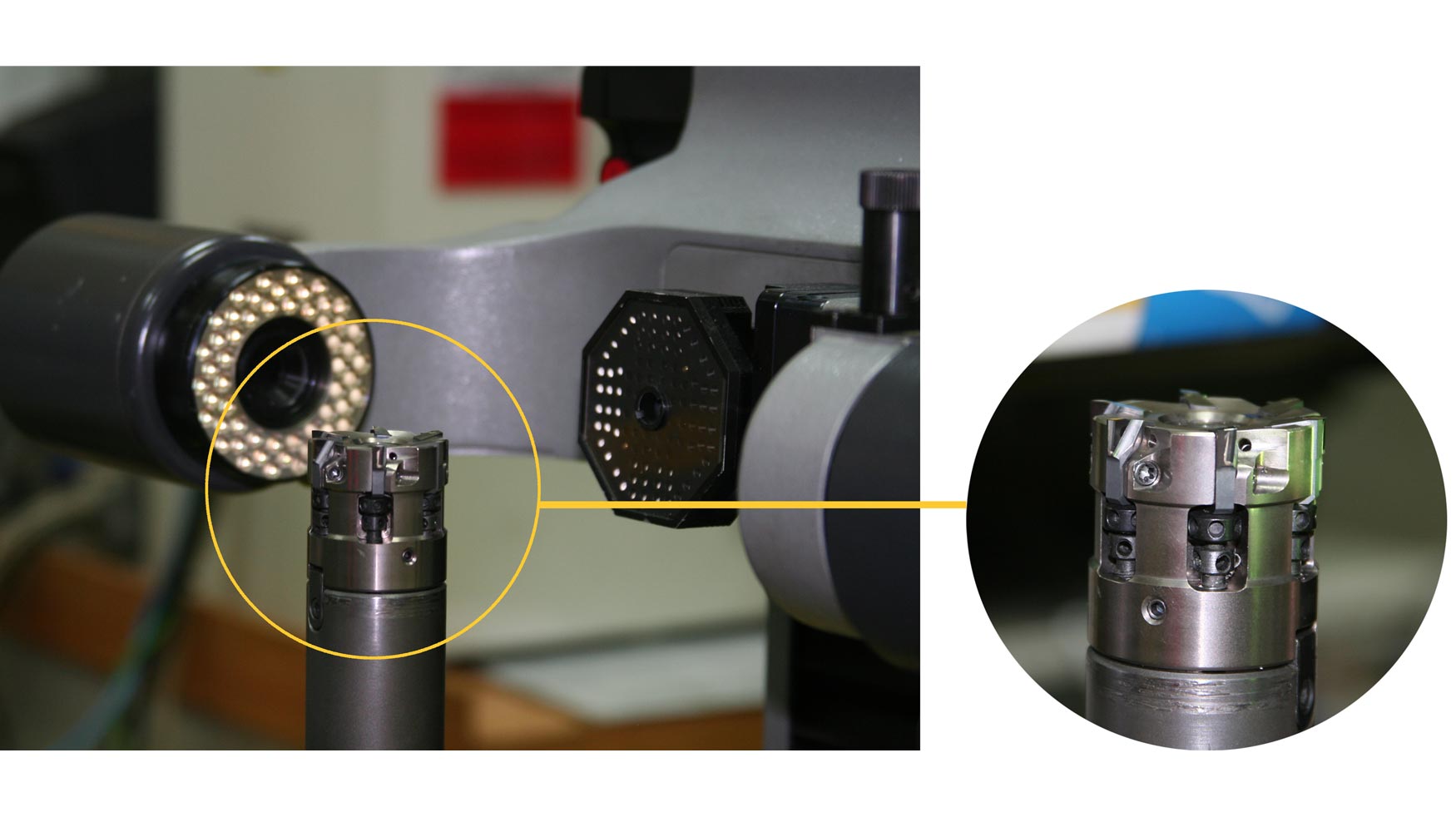

Otra ventaja adicional que ofrecen las fresas FMAX es su facilidad de uso en cuanto a la configuración previa de la herramienta. El aumento continuo de la demanda no solo obligó a Renault Cacia a duplicar la capacidad de la línea de producción de bombas de aceite, sino también a intensificar su búsqueda de un sistema extremadamente preciso y eficaz que facilitase la configuración previa de la altura de la herramienta según una tolerancia estricta. “La configuración es ahora mucho más sencilla y precisa gracias a los tornillos de ajuste de paso fino y grueso integrados en la FMAX. Por otro lado, si bien la tolerancia de altura axial exige la configuración de cada diente dentro de un intervalo de 4 μm, la nueva fresa permite alcanzar fácilmente una precisión de oscilación de tan sólo 1 ó 2 μm. Aparte de las ventajas obvias que ofrece esta precisión a la hora de alcanzar unos resultados de producción mejores, esta facilidad de ajuste permite ahorrar una cantidad de tiempo considerable, sobre todo si se tiene en cuenta que en la actualidad gestionamos siete centros de mecanizado y esperamos añadir tres más en el futuro”, añade Paulo.

El siguiente paso de esta colaboración ya está en marcha: mientras que Renault Cacia prueba la FMAX con otros componentes, Mitsubishi Materials desarrolla una solución con placas de CBN y de metal duro para ampliar el espectro de aplicaciones de la herramienta.

La capacidad técnica y profesional de Mitsubishi favorece la colaboración

Vicent Alcover Gimeno (jefe dpto. Key Account) y Javier Mahía Cures (ingeniero de Aplicaciones) de Mitsubishi Materials España fueron los encargados de reunirse con Renault y de supervisar el proyecto desde el principio. “Visitamos con frecuencia la planta de Cacia para asegurarnos del rendimiento de la FMAX mediante la observación de la calidad del acabado de las superficies y la optimización de los parámetros de mecanizado”, afirma Javier. “Las pruebas se desarrollaron sin complicaciones, sobre todo teniendo en cuenta el voladizo tan largo de la herramienta, y pronto tuvimos claro que la FMAX era la solución más apropiada para esta aplicación”, prosigue Javier.

Para Mitsubishi Materials, el desarrollo de herramientas especiales mano a mano con los clientes es una parte fundamental de su negocio, si bien esto requiere un gran compromiso de su personal y una garantía máxima de que las herramientas deben de satisfacer las necesidades específicas. En el caso de Cacia, no se tardó en descubrir que el diseño de la FMAX, con sus placas de calidad MD2030 sinterizada de diamante con montaje radial, permitía la existencia de un número de dientes mayor —seis, incluso a pesar de su diámetro tan reducido— que los cuatro presentes en las placas de montaje tangencial de la competencia. Esta característica garantizó la satisfacción plena del cliente con los resultados. “Aunque el departamento de I+D de Mitsubishi ya trabajaba en un nuevo desarrollo de la FMAX, este proyecto aceleró la inclusión de la versión con 40 mm de diámetro en la cartera de productos de serie. Gracias al desarrollo de estas soluciones a medida, la gama de productos estándares de Mitsubishi se amplía para ofrecer mejoras adicionales a Renault y al resto de sus clientes en todo el mundo. Además, si bien el cuerpo y las placas de la gama FMAX se fabrican en Japón, hemos planificado minuciosamente la cadena de suministro y los niveles de existencias para afrontar cualquier eventualidad”, explica Vicent.

La sencilla introducción de la fresa y su extraordinaria funcionalidad, así como la excepcional calidad asistencial de nuestro personal, lograron cambiar la percepción que Renault tenía de Mitsubishi Materials.

“Antes, para nosotros, Mitsubishi era un buen proveedor de placas. Después de esta experiencia tan positiva con la fresa FMAX nos hemos dado cuenta de que Mitsubishi posee un gran potencial de innovación. De hecho, ofrece un amplio abanico de herramientas para distintos materiales y aplicaciones que esperamos poder utilizar con otros componentes”, concluye João.

Acerca de la fresa de alto avance FMAX

- Diámetro: 80 mm / 14 dientes

- 100 mm / 18 dientes

- 125 mm / 24 dientes

- Placa: GOER1408PXFR2

- Calidad: Placa de diamante

- MD2030

- Equilibrado previo para altas revoluciones.

- Acabado de gran calidad en las superficies de aluminio fundido.