Taladrado de fundición gris GG30 empleando un sistema de control adaptativo basado en la regulación del par de corte

Los ensayos realizados empleando CA señalan un claro aumento en la vida de la broca; un 52% como término medio. A su vez, en parámetros como rugosidad, diámetro de agujero y altura de rebaba se aprecian valores similares a los obtenidos en ensayos sin emplear CA. Por último, el tiempo de ciclo y la energía consumida son sensiblemente superiores. Como acción futura se contempla la optimización de la vida de la broca en relación al tiempo de ciclo; ya que los parámetros que se definieron para establecer el controlador PID fueron en base a ensayos previos con broca nueva (no desgastada).

1. Introducción

El trabajo descrito en este documento se enmarca dentro de un proyecto europeo del Séptimo Programa Marco (FPVII-NMP) denominado ADACOM (Adaptive Control for Metal Cutting), uno de cuyos objetivos era desarrollar una plataforma genérica de Control Adaptativo (en adelante CA).

Los objetivos que se pretenden alcanzar mediante el desarrollo del sistema de CA se listan a continuación.

- Optimizar el proceso de taladrado: adaptar las condiciones de trabajo a la calidad del material en bruto o a su grado de maquinabilidad.

- Reducir el tiempo de ciclo: Realizar el mecanizado de zonas en las que no exista material en avance rápido.

- Aumentar la vida de la herramienta.

- Aumentar la calidad del producto.

- Disminuir el consumo de energía.

- Reducir el esfuerzo del operario.

La monitorización de procesos de mecanizado es un campo de investigación donde se ha trabajado bastante durante las últimas décadas incidiendo en diferentes aspectos como son el incremento en la productividad y la calidad de los componentes fabricados tanto en el ámbito internacional como nacional [1]-[5]. En la actualidad, la predicción del estado de la herramienta (TCM-Tool Condition Monitoring) es algo que se puede encontrar implantado como mayor o menor éxito en el sector de mecanizado. En este sentido, existen diversas aplicaciones comerciales empleadas en operaciones de mecanizado tan diversas como pueden ser el torneado [6]-[8], taladrado [9]-[14], fresado [15]-[16], roscado o brochado [17].

Con respecto a los sistemas de control adaptativo (CA), hay que señalar que salvo escasas excepciones el estado actual de su desarrollo se encuentra prácticamente en fase de investigación. Byrne et al. [18] presentaron la situación del estado del arte en lo que se refiere a monitorización y control adaptativo. A su vez, diferentes conceptos de control adaptativo se han desarrollado y discutido por diferentes investigadores: Tönshoff et al [19], Karpuschewski [20], Altintas and Erol [21], Altintas [22], Brecher et al [23], Pritschow [24], Neugebauer [25], aunque permanecen también en un estado de investigación.

2. Plan experimental

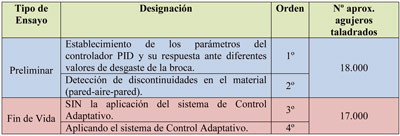

Para alcanzar los objetivos señalados en el apartado anterior, se plantearon una serie de ensayos de taladrado bien diferenciados:

- Ensayos preliminares.

o Para establecer los parámetros del controlador PID.

o Para detectar discontinuidades en el material.

- Ensayos de fin de vida.

o Con aplicación del sistema de CA.

o Sin aplicación del sistema de CA.

2.1 Material

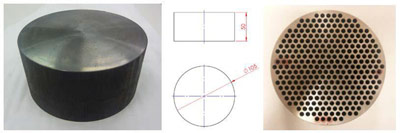

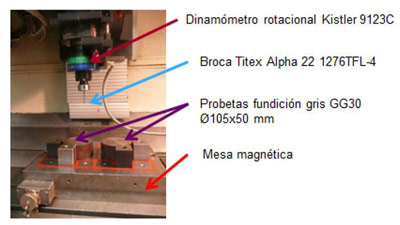

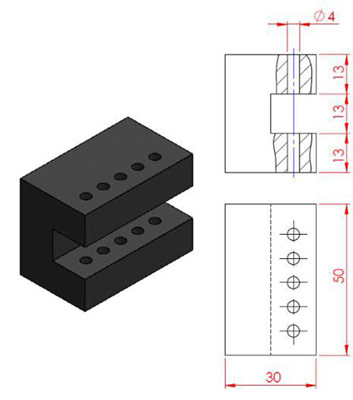

El material que se utilizó para los ensayos de laboratorio fue fundición gris GG30 con una dureza de 250 HB. La forma comercial para dicho material fue barra de 105 mm de diámetro. A partir de la barra en bruto, se obtuvieron diversas probetas para los ensayos mediante corte en sierra de cinta y posterior refrentado en torno. Así, las medidas finales para las probetas resultaron ser Ø105x50 mm como puede apreciarse en la Figura 1.

2.2 Herramientas

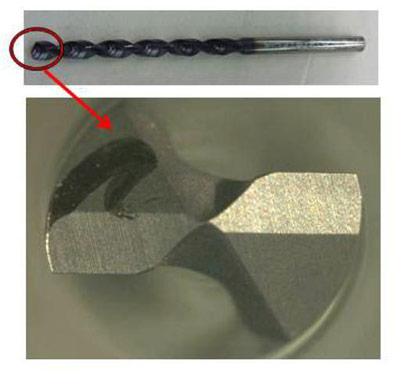

Se utilizó una broca de metal duro integral de diámetro 4 mm con canales helicoidales de la marca comercial Titex, referencia Alpha 22 1276TFL-4 (DIN 338). Para esta broca, el grado del metal duro es K30F con recubrimiento Tinal Futura (Nitruro de Titanio-Aluminio). El ángulo de punta es 140º, la longitud total de la broca es 75 mm y la tolerancia del diámetro del mango h6. El voladizo con el que se amarró la broca en el porta-pinzas fue de 45 mm. La Figura 2 muestra el perfil que presenta la arista de corte.

Esta referencia no dispone de agujeros de refrigeración interiores, por lo que en todos los ensayos realizados, se utilizó aire a temperatura ambiente como refrigerante. Según especifica el catálogo del fabricante, con este tipo de broca se pueden taladrar profundidades hasta 6-8 veces el diámetro. En los ensayos realizados la profundidad del agujero fue de 20 mm (5 veces el diámetro). A su vez, es digno de mención que esta referencia dispone de canales helicoidales de perfil parabólico para la evacuación de la viruta. En la Figura 3 se puede apreciar un detalle de la punta de la broca empleada.

2.3 Condiciones de trabajo

Las condiciones nominales de corte que se seleccionaron para los ensayos de taladrado de fundición gris GG30 fueron las que a continuación se detallan. Velocidad de corte (Vc) de 70 m/min y avance por vuelta (fn) de 0.12 mm/rev. Estas condiciones fueron impuestas por la empresa. La profundidad de los agujeros taladrados fue de 20 mm. Como el espesor de las probetas era de 50 mm, éstas se taladraron por las dos caras. La programación de los taladros se realizó mediante el ciclo fijo de taladrado G81 con una distancia de seguridad de 2 mm según el eje Z entre agujeros. Como ya se ha comentado, el tipo de refrigeración que se empleó en todos los ensayos fue aire por la parte exterior de la broca (ver Figura 4).

Para taladrar este tipo de material, el fabricante de las brocas recomienda en su catálogo comercial unas condiciones de corte muy similares a las que se seleccionaron para los ensayos: velocidad de corte (Vc) 62 m/min y avance por vuelta (fn) 0.11 mm/rev. Esta recomendación por parte del fabricante no dista mucho de las condiciones de corte impuestas por la empresa.

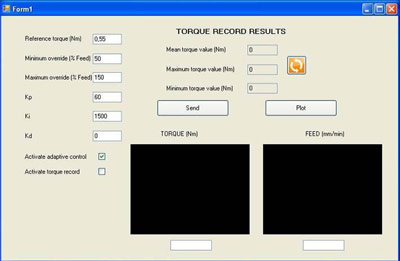

En los ensayos de fin de vida con Control Adaptativo (CA), además de los parámetros anteriores, también hubo que establecer algunos más. Par de referencia: 0.55 N.m. Este par corresponde al valor obtenido cuando se taladrada con la broca nueva. Dicho valor, es el que debe mantenerse constante mediante el controlador PID. Para ello, se estableció que el avance por vuelta se pudiera variar entre el 50% y el 150% del de referencia; es decir, entre los siguientes valores: 0.06 mm/rev. y 0.18 mm/rev. Por último, el valor de las constantes para el controlador PID se definieron como sigue: KP=60, KD=1500, KI=0.

2.4 Plan de ensayos

Los diversos ensayos realizados quedan resumidos en la Tabla 1:. Se comenzó con unos ensayos preliminares para comprobar la respuesta del controlador PID, y a continuación se realizaron los ensayos de fin de vida. Este artículo se centrará en la exposición de los resultados obtenidos en este último tipo de ensayos; aunque también se comentarán brevemente los resultados obtenidos en los ensayos preliminares.

Para los ensayos de fin de vida, se taladraron sucesivamente ciclos de 452 agujeros y acto seguido se procedió a medir el desgaste en la superficie de incidencia de la broca. Se estableció como criterio de fin de vida 0.3 mm de desgaste en el flanco (VB=0.3 mm). El tiempo aproximado para la medición de dicho desgaste fue de 15 minutos aproximadamente.

Se realizaron 3 repeticiones para los ensayos de fin de vida con CA (codificados como CA R1, CA R2 y CA R5). A su vez, se realizaron 4 repeticiones para los ensayos de fin de vida sin CA (codificados como Sin CA R1-R4 respectivamente).

2.5 Set–up experimental

En los siguientes sub-apartados se detalla el set-up experimental y equipamiento científico que se ha empleado para todos los ensayos efectuados.

2.5.1 Máquina-herramienta

Se ha empleado un centro de mecanizado vertical de alta velocidad modelo Kondia B1025 equipado con el control 8070 de Fagor. Este centro de mecanizado es capaz de desarrollar una potencia de 18.5 kW a 1500 r.pm. y un par de 117.8 N.m a 1500 r.p.m. Ver Figura 5.

Se han utilizado diversas variables internas del control numérico 8070 de Fagor para captar algunos parámetros de interés durante el proceso de taladrado. Más concretamente:

- DRV.TV50.S: consumo de potencia mecánica del cabezal.

- G.ANAI[5]: voltaje que llega desde el dinamómetro empleado al módulo de entradas analógicas del centro de mecanizado (multiplicando por la escala de calibración correspondiente se obtiene el valor del par de corte).

- G.FEED: consigna de avance para la broca.

- G.FREAL: avance real de la broca.

- A.ATIPPOS.Z: posición real en Z de la punta de la broca.

2.5.2 Útiles y sensores

Para el amarre de las probetas a taladrar se utilizó una mesa magnética amarrada sobre la mesa del centro de mecanizado. El par de corte y la fuerza de avance se han captado empleando un dinamómetro rotacional 9123C (con el amplificador 5221B) ambos de la marca comercial Kistler. Este dinamómetro se intercala entre el husillo del centro de mecanizado y la broca. El amarre al husillo se realiza mediante un acoplamiento HSK63-A, y la broca se amarra al dinamómetro mediante un sistema de porta-pinza (ver Figura 6). El salto radial de la broca una vez montada en la pinza en ningún ensayo superó los 0.07 mm.

2.5.3 Otros equipos y software empleados

La adquisición de las señales de par de corte y de la fuerza de avance se efectuó empleando una tarjeta de adquisición de la casa comercial National Instruments, modelo NI cDAQ-9178. La monitorización de dichas señales se ha realizado utilizando el software LabView 8.6 en un ordenador portátil HP con CPU Intel Core 2 Duo y 2,99 GB de memoria RAM. Para el posterior tratamiento de los datos captados (tanto mediante variables internas del CNC, como con el software LabView) se ha empleado el programa comercial Matlab versión R2009a.

El desgaste del flanco de las brocas se ha medido en un macroscopio Wild, modelo M420 (x32 aumentos). A su vez, el diámetro de los agujeros taladrados se ha medido en una máquina de medición por coordenadas (MMC) Mitutoyo BHM7410. La rugosidad en la dirección axial de los agujeros se ha medido mediante un rugosímetro Hommel Tester T500. La altura de la rebaba en la entrada de los agujeros se midió empleando un reloj comparador Mitutoyo con 0.01 mm de apreciación con su soporte correspondiente. Por último, la dureza de las probetas se midió empleando un durómetro marca Hoytom.

3. Sistema de control adaptativo – Controladir PID

Se ha desarrollado un sistema de control adaptativo que es capaz de mantener constante el par de corte. Para ello, este sistema modifica el avance de la herramienta entre unos límites predeterminados (entre el 50% y el 150% del avance programado en el programa pieza).

En un principio se planteó la posibilidad de realizar el control mediante señales internas de la máquina-herramienta; más concretamente, utilizando el consumo de potencia del motor del cabezal. Pero se apreció que al taladrar con brocas de diámetro relativamente pequeño (Ø=4 mm, como es el caso) el consumo de potencia en vacío y durante el proceso de taladrado variaban muy poco. Además, dicha señal no era suficientemente sensible para tal objetivo por lo que se decidió utilizar el dinamómetro rotacional Kistler 9123C.

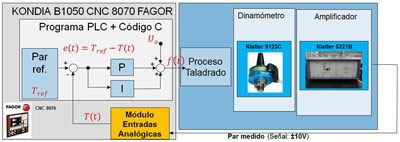

El sistema de control adaptativo desarrollado se basa en la regulación del par de corte utilizando un controlador PID. Para ello, la señal de par de corte obtenida mediante el sensor Kistler es monitorizada y enviada al módulo de entradas analógicas de la máquina-herramienta. De esta manera, el valor que adquiere el par de corte se lee desde el PLC cada ciclo de SCAN (establecido en 4 ms).

La programación del controlador PID se realiza en una subrutina programada en lenguaje C que debe compilarse junto con el programa principal del PLC. De este modo, se consigue que el controlador PID lea el valor del par y modifique consecuentemente el avance cada ciclo SCAN como se ha comentado. El lenguaje en C que se utiliza no es lenguaje C al uso, sino que se trata de un lenguaje en C desarrollado por Fagor para el entorno del control numérico 8070. La Figura 7 representa de forma esquemática lo comentado en párrafos anteriores.

El algoritmo de cálculo del control PID se efectúa en base a tres partes bien diferenciadas: la parte proporcional, la parte integral, y la parte derivada. A su vez, dependiendo del sistema, es posible añadir una constante a la señal de salida. Las ecuaciones que se han utilizado para el desarrollo del controlador PID son la que a continuación se exponen en la Figura 8.

Se ha desarrollado una aplicación en Visual Basic para que la introducción de los diversos parámetros relativos al controlador PID sea más amigable para el operario de la máquina-herramienta. En la Figura 9 se aprecia la interfaz de dicha aplicación en el entorno Windows del centro de mecanizado Kondia B1050.

4. Resultado de los ensayos preliminares

4.1 Respuesta del controlador PID ante diferentes valores de desgaste de la broca

A su vez, antes de efectuar este ensayo, se taladraron una serie de agujeros con brocas nuevas con las condiciones nominales (Vc=70 m/min, fn=0,12 mm/rev, profundidad 20 mm). Así, se llegó a la conclusión de que el par de corte nominal rondaba los 0,55 N.m.

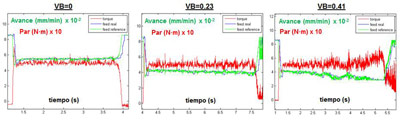

Como se puede apreciar en la Figura 10, cuando la broca está muy gastada (VB=0,41 mm), el par de corte no se puede mantener constante en el valor nominal a pesar de que el controlador PID regula la velocidad de avance al mínimo permitido (50% de 0,12 mm/rev). Por otro lado, para un desgaste de VB=0,23 mm, el controlador PID sí que es capaz de regular el par de corte a 0,55 N.m disminuyendo en consecuencia el avance.

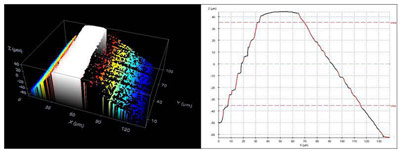

Con los datos obtenidos de taladrar con broca nueva (VB=0 mm), se realizó un análisis de la respuesta del controlador PID. Los resultados de expresan en la Figura 11.

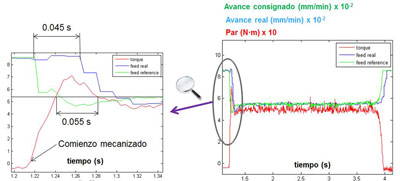

Cuando la broca comienza a taladrar, el par se incrementa, y el controlador PID empieza a actuar enviando una consigna de avance (variable interna Fagor 8070 G.FEED). Se aprecia que el avance real (variable interna Fagor 8070 G.FREAL) no comienza a descender hasta pasados 0.045 segundos. Este retardo es debido a la inercia propia de la máquina-herramienta. Debido a este retardo, también se aprecia que el par de corte real permanece por encima del valor de referencia (0.55 N.m) durante un lapso de 0.055 segundos.

4.2 Detección de discontinuidades en el material (pared-aire-pared)

En la Figura 12 se aprecia el tipo de probeta utilizada para la detección de discontinuidades en el material. Se trata de una pieza de material fundición gris GG30 con una cara de 13 mm de espesor en su parte superior, 13 mm de aire en su parte intermedia, y otra pared de 13 mm de espesor en su parte inferior.

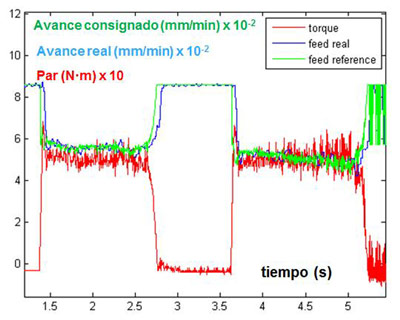

Los resultados que se obtuvieron de dichos ensayos quedan reflejados en la Figura 13. En ella se puede apreciar que cuando la broca llega a la parte central de la pieza donde no existe material (aire), el controlador aumenta automáticamente el avance de la misma hasta el máximo permitido, ya que el par de corte es prácticamente cero en esta región. A su vez, cuando la broca vuelve a hacer contacto con el material en la cara inferior de la probeta, el par de corte aumenta, por lo que el controlador PID disminuye el avance.

La aplicación de un sistema de CA en este tipo de piezas repercute en un descenso del tiempo de ciclo para el proceso de taladrado. En concreto, para la geometría de probeta elegida, el ahorro de tiempo de ciclo resultó ser un 9.3%.

5. Resultados principales: ensayos de fin de vida

En este apartado se exponen los resultados obtenidos en los ensayos de fin de vida realizados, tanto con la aplicación del sistema de Control Adaptativo, como sin él.

5.1 Vida de la herramienta

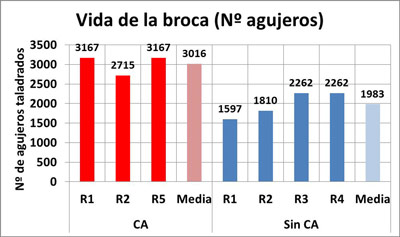

Tal y como se puede observar en la Figura 14, como término medio, la vida de la broca aumenta un 52%: se pasa de 1983 agujeros (equivalentes a 39.66 metros lineales) a 3016 (equivalentes a 60.32 metros lineales).

En la repetición R1 sin CA, la punta de la broca se degradó completamente después de 1597 agujeros. En la repetición R2, la broca se rompió después de 1810 agujeros taladrados. Sin embargo, cabe mencionar que ninguna broca se rompió en las repeticiones realizadas aplicando CA.

5.2 Desgaste de la herramienta

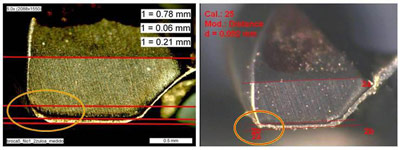

Como ya se ha comentado, para estimar la vida de la broca se ha empleado el criterio de 0.3 mm como desgaste máximo permitido en el flanco (Vb). Para la medición de dicho desgaste, se ha empleado un macroscopio de la marca comercial Wild, modelo M420 (x32 aumentos).

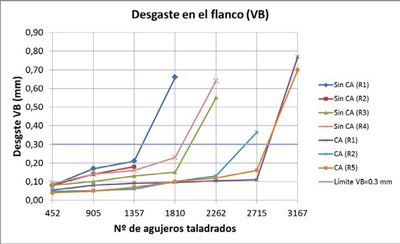

En la Figura 15 se puede apreciar la evolución del desgaste de flanco (Vb), a lo largo de la vida de la broca para los diversos ensayos realizados.

A modo de comparativa, la Figura 16 muestra la evolución del desgaste medido en el flanco después de 1357 agujeros taladrados; tanto con la aplicación de CA como sin él.

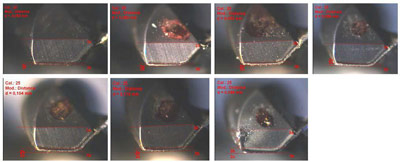

La Figura 17 muestra la evolución del desgaste en el flanco a lo largo de la vida de la broca para el ensayo de fin de vida con CA (R1).

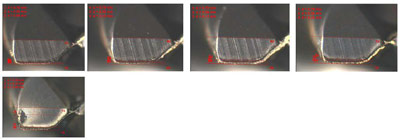

De manera análoga, la Figura 18 muestra la evolución del desgaste en el flanco a lo largo de la vida de la broca para el ensayo de fin de vida Sin CA (R3).

5.3 Tiempo de ciclo por agujero

En la Figura 19 se muestra la evolución del tiempo de ciclo por agujero para las diversas repeticiones realizadas aplicando CA. También se ha graficado el tiempo de ciclo por agujero cuando no se aplica CA: 1.8 segundos (constante).

Se puede apreciar una clara tendencia al aumento en el tiempo de ciclo por agujero entre las sucesivas mediciones de desgaste.

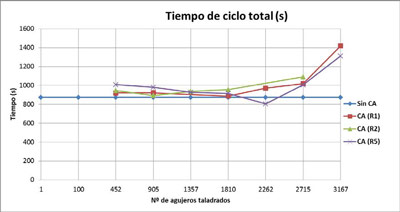

5.4 Tiempo de ciclo total

En la Figura 20 se representa el tiempo de ciclo total (cada 452 agujeros taladrados) para las diversas repeticiones empleando CA. También se grafica el tiempo de ciclo total sin CA (constante). Empleando el sistema de CA, el tiempo de ciclo total es superior en la mayoría de casos. Es claro que si el par de referencia hubiera sido algo más elevado, por ejemplo 0.60 N•m., el valor del tiempo ciclo en el taladrado de agujeros iniciales hubiera sido menor, pero a su vez esto hubiera tenido influencia sobre la vida de la herramienta.

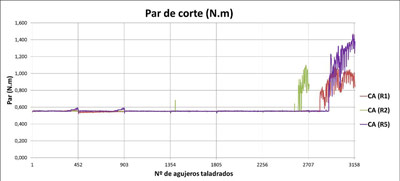

5.5 Par de corte

Como se puede apreciar en la Figura 21, el controlador PID es capaz de mantener el par de corte constante (valor de referencia 0.55 N.m) hasta que el desgaste de la broca es excesivo. Como ya se ha comentado, el par de corte se ha medido mediante el dinamómetro rotacional Kistler 9123C.

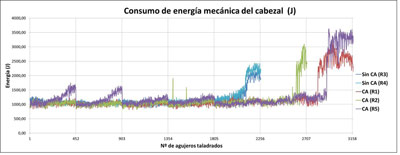

5.6 Consumo de energía mecánica del cabezal

En la Figura 22 de muestra una comparativa del consumo de energía mecánica del cabezal de la máquina-herramienta por agujero taladrado entre las repeticiones realizadas con CA y sin CA. Se aprecia que la aplicación del sistema de CA consume sensiblemente más energía mecánica. Para cuantificar este parámetro se ha multiplicado la potencia mecánica (variable interna Fagor DRV.TV50.S) por el tiempo de ciclo por agujero.

5.7 Avance

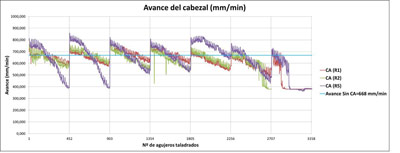

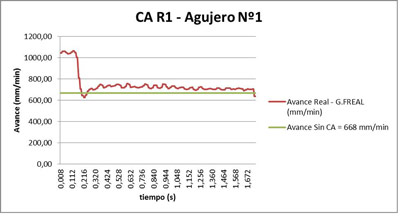

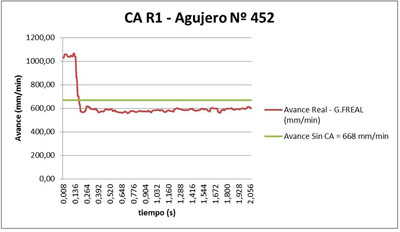

La Figura 23 muestra las variaciones que sufre el avance del cabezal (expresado en mm/min) a lo largo de la vida de la broca para los ensayos con CA.

Se observan claramente las variaciones que deben existir en el avance del cabezal para mantener el valor del par de corte constante. El avance sin la aplicación del CA es constante, y coincide con el programado en el programa pieza: 668 mm/min (0.12 mm/rev).

En la Figura 24 y en la Figura 25 se muestra de forma detallada cómo varía el avance a lo largo de dos agujeros de forma individual. En concreto, se han tomado el primer agujero y el último de la primera repetición empleando CA.

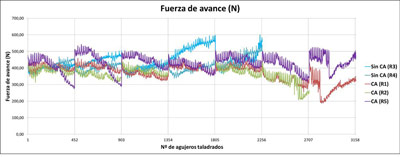

5.8 Fuerza de avance

La Figura 26 muestra la fuerza de avance (fuerza axial) a lo largo de la vida de la broca. Este parámetro es consecuencia del avance del cabezal. Se observa que cuando el valor del avance del cabezal disminuye, también disminuye la fuerza de avance como era de esperar. Como ya se ha comentado, para la medición de este parámetro se ha empleado el dinamómetro rotacional Kistler 9123C.

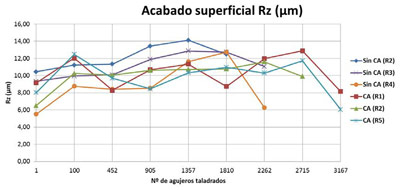

5.9 Acabado superficial del agujero

El acabado superficial se ha medido en la dirección axial del agujero. Para ello, se ha empleado un rugosímetro Hommel Tester modelo T500. Los resultados obtenidos se muestran en la Figura 27.

No se aprecia una mejora de este parámetro con la aplicación del sistema de CA. Tanto con CA, como sin él, el acabado superficial empeora según aumenta el número de agujeros taladrados hasta que el desgaste es tan elevado que la broca puede estar descompensada y lamina el material contra las paredes del agujero en vez de cortarlo.

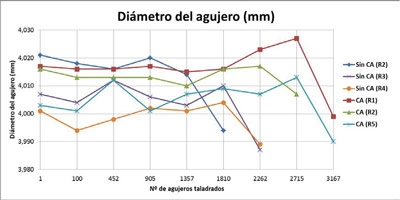

5.10 Diámetro del agujero

El diámetro del agujero se ha medido a una profundidad de 5 mm desde la entrada del mismo. Para ello, se ha utilizado una máquina de medición por coordenadas (MMC) Mitutoyo BHM7410. Los resultados obtenidos se muestran en la Figura 24.

A su vez, no se aprecia una mejora de este parámetro con la aplicación del sistema de CA. La máxima desviación observada respecto al diámetro nominal del agujero (4 mm), es de 0.027 mm por encima de éste.

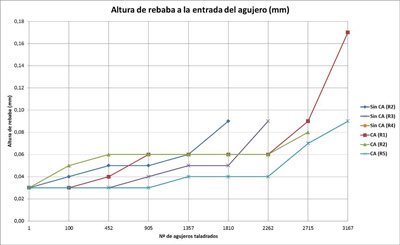

5.11 Altura de rebaba a la entrada del agujero

La altura de la rebaba en el agujero de entrada se ha medido empleando un reloj comparador (apreciación 0.01 mm) de la casa comercial Mitutoyo con su soporte correspondiente. Los resultados se muestran en la Figura 29.

Aquí tampoco se aprecia una mejora en este parámetro con la aplicación del sistema de CA. En todos los casos se observa un aumento en la altura de la rebaba según la broca se desgasta (desafila).

6. Conclusiones

En base a los resultados obtenidos en los diversos ensayos realizados, se pueden extraer las siguientes conclusiones generales:

- Ensayos de fin de vida: se aprecia un aumento de la vida de la herramienta cuando se aplica el sistema de CA. Como término medio se ha conseguido un aumento del 52%.

- Ensayos de fin de vida: aplicando el sistema de CA no se ha roto la broca en ninguna de las repeticiones realizadas. En cambio, sin la aplicación del sistema de CA, se ha roto en una repetición y se ha degradado completamente la punta en otra de ellas. Esto sugiere que el sistema CA aporta robustez y seguridad al proceso de taladrado. Así, durante la producción, se darán menos paradas por roturas de herramientas y menos partes defectuosas.

- Ensayos de fin de vida: la aplicación de un sistema de CA no mejora parámetros como el acabado superficial, el diámetro del agujero y la altura de la rebaba a la entrada del agujero.

- Ensayos de fin de vida: el tiempo de ciclo total, y la energía mecánica consumida por agujero son ligeramente superiores a los valores que se obtienen sin la aplicación del CA.

- Ensayos de detección de discontinuidades en el material: la aplicación del sistema de CA disminuye el tiempo de ciclo. La cuantía de esta disminución dependerá de la geometría de la pieza.

- A pesar de los buenos resultados obtenidos, el sistema se puede optimizar. Se contemplan algunas acciones futuras a desarrollar por el área de Mecanizado de M.G.E.P. – Universidad de Mondragón.

- Es posible llegar a una relación de compromiso entre la vida de la broca y el tiempo de ciclo total. Para ello, se deben realizar más ensayos con diferentes valores para el par de referencia. A su vez, habría que optimizar los parámetros Kp, Ki y Kd.

- Se ha elegido el par de corte como parámetro a mantener constante por el controlador PID durante la operación de taladrado, pero también se podrían realizar ensayos similares controlando la fuerza axial, etc. y ver qué parámetro es el más significativo a la hora de programar el controlador.

- En algunas aplicaciones reales, por ejemplo cuando la salida de la broca del agujero se realiza en un plano inclinado, el enfoque del controlador PID debe ser diferente a la programada en este estudio. Para este caso en concreto, a pesar de que el par de corte disminuye, el avance también debe disminuir para garantizar un buen acabado superficial, geométrico y dimensional del agujero, así como una vida razonable de la broca.

7. Agradecimientos

Los autores agradecen a los gobiernos vasco, español y europeo por el apoyo económico para los proyectos PROFUTURE II (IE11-308), METINCOX (DPI2009-14286-C02-0 y PI-2010-11) y ADACOM (FPVII-NMP-2007-SMALL-1).

Referencias bibliográficas

[1] Arana R., Arzamendi J., Susperregui L., Fernández M., Uribe-Etxeberria R., Hernández, J. y Arrate G. (2000). “Detección de chatter y rotura de herramienta basándose exclusivamente en información contenida en un control numérico abierto”. XIII Congreso de Máquinas-Herramienta y Tecnologías de Fabricación. San Sebastián, Octubre 2000.

[2] Minguez, J.M., Uribe-Etxeberria, R., Hernández, J., Arrate, G. de Ideko y Etxeberria J., Arana, R. y Arzamendi J. (2000). “Integración en controles numéricos abiertos de estrategias de monitorización del proceso de fresado de desbaste sin sensores”. XIII

Congreso de Máquinas-Herramienta y Tecnologías de Fabricación. San Sebastián, Octubre 2000.

[3] Haber, R.E., Alique, J.R., Alique, A., Hernández, J, Uribe-Etxeberria, R. (2003). “Embedded fuzzy-control system for machining processes. Results of a case study”. Computers in Industry 50, 2003 pp 353-356.

[4] Haber, R.E., Alique, J.R., Alique, A., Uribe-Etxeberria, R., Hernández, J. (2003). “Embedded fuzzy-control system in an open numerical control: a technology transfer case study”. 10th International Fuzzy Systems Association World Congress. IFSA 2003. Istambul, Turkey. June/July 2003.

[5] Haber, R.E., Alique, J.R., Alique, A., Uribe-Etxebarria, R., Hernández, J. (2003). “Embedded Fuzzy Control System in an Open Computerized Numerical Control: A Technology Transfer Case-Study”. International Fuzzy Systems Association World Congress (IFSA) 2003: 442-449.

[6] S.R. Hayashi, C.E. Thomas, D.G. Wildes, Tool break detection by monitoring ultrasonic vibrations, Annals of the CIRP 37 (1) (1988) 61–64.

[7] C. Scheffer, P.S. Heyns, Wear monitoring in turning operations using vibration and strain measurements, Mechanical Systems and Signal Processing 15 (6) (2001) 1185–1202.

[8] R.G. Silva, R.L. Reuben, K.J. Baker, S.J. Wilcox, Tool wear monitoring of turning operations by neural network and expert system classification of a feature set generated from multiple sensors, Mechanical Systems and Signal Processing 12 (2) (1998) 319–332.

[9] A. Thangaraj, P.K. Wright, Computer-assisted prediction of drill-failure using in-process measurements of thrust force, Journal of Engineering for Industry, Transactions of the ASME 110 (1988) 192–200.

[10]Y. Kavaratzis, J.D. Maiden, System for real time process monitoring and adaptive control during CNC deep hole drilling, in: Proceedings of Comadem ‘89, Kogan Page, London, UK, 1989, pp. 148–152.

[11]S.C. Lin, C.J. Ting, Tool wear monitoring in drilling using force signals, Wear 180 (1-2) (1995) 53–60.

[12]S. Braun, E. Lenz, C.L. Wu, Signature analysis applied to drilling, Journal Mechanical Design, Transactions of the ASME 104 (1982) 268–276.

[13]I.N. Tansel, C. Mekdeci, O. Rodriguez, B. Uragun, Monitoring drill conditions with wavelet based encoding and neural network, International Journal of Machine Tools & Manufacture 33 (4) (1993) 559–575.

[14]I. Abu-Mahfouz, Drilling wear detection and classification using vibration signals and artificial neural network, International Journal of Machine Tools and Manufacture 43 (7) (2003) 707–720.

[15]N. Ghosh, Y.B. Ravi, A. Patra, S. Mukhopadhyay, S. Paul, A.R. Mohanty, A.B. Chattopadhyay, Estimation of tool wear during CNC milling using neural network-based sensor fusion, Mechanical Systems and Signal Processing 21 (1) (2007) 466–479.

[16]R.E. Haber, J.E. Jiménez, C.R. Peres, J.R. Alique, An investigation of tool-wear monitoring in a high-speed machining process, Sensors and Actuators A: Physical 116 (3) (2004) 539–545.

[17]Axinte D.A.; Boud, F., Penny, J., Gindy N., Broaching of Ti-6-4- Detection of workpiece surface anomalies on dovetails slots through process monitoring, Annals of the CIRP Vol. 54/1/2005: 87-90.

[18]Byrne, G., Dornfeld, D., Inasaki, I., Ketteler, G., Konig, W., Teti, R., 1995, Tool Condition Monitoring (TCM)- The status of research and industrial application, Annals of CIRP, 44/2, 541-567.

[19]Tönshoff, H.K., Friemuth, T., Becker, J.C., Process Monitoring in Grinding, Annals of CIRP, 51/2/2002, pp. 551-571.

[20]Karpuschewski, B., Sensoren zur Proceßüberwachung beim Spanen, Habilitationsshrift, University of Hannover, Germany, 2001.

[21]Altintas, Y., Erol, N.A., Open Architecture Modular Tool Kit for Motion and Machining Process Control, Annals of CIRP 47/1/1998, pp. 295-300.

[22]Altintas, Y., Manufacturing Automation- Metal Cutting Mechanic, Machine Tool Vibrations and CNC Design, ISBN 0521-65973-6.

[23]Brecher, C., Hirsch, P., Weck, M., Compensation of Thermo-elastic Machine Tool Deformation Based on Control Internal Data, Annals of CIRP, 53/1/2004, pp. 299-304.

[24]Pritschow, G., Kramer, C., Open systems architecture for drives, Annals of CIRP, 54/1/2005, pp. 375-378.

[25]Neugebauer, R., Denkena, B., Wegener, K., Mechatronic Systems for Machine Tools, Annals of CIRP 56/2/2007.

[26]Tarasov L.P., Hyler W.S., Letner H.R., 1957, Effect of Grinding Conditions and resultant Residual Stresses on the Fatigue Strength of Hardened Steel, ASTM Preprint, June 16-19.

[27]Reed E.C., Viens J.A., 1960, The Influence of Surface Residual Stress on Fatigue Limit of Titanium, Transactions of the ASME, Journal of Engineering for Industry, Vol. 2, pp. 76-78

[28]Thiele J.D., Melkote S.N., Peascoe R.A., Watkins T.R., 2000, Effect Of Cutting-Edge Geometry and Workpiece Hardness on Surface Residual Stresses in Finish Hard Turning of AISI 52100 Steel, Transactions of ASME, Journal of Manufacturing Science & Engineering, Vol. 122, No. 4, pp. 642-649.

[29]Jeelani S., Musial M., 1984, Effect of Cutting Speed and Tool Rake Angle on the Fatigue Life of 2024-T351 Aluminium Alloy, International Journal of Fatigue, nº 3, pp. 169-172.

[30]Taylor D., Clancy O.M., 1991, The Fatigue Performance of Machined Surfaces, Fatigue & Fracture of Engineering Materials & Structures, Vol. 14, No.2/3, pp. 329-336.

[31]Schwach D.W., Guo Y.B., 2005, A fundamental study on the impact of surface integrity by hard turning on rolling contact fatigue, Transactions of NARMI/SME, Vol. 33, pp. 541-548.

[32]Bailey J.A., Jeelani S., Becker S.E: 1976, Surface Integrity in Machining AISI 4340 Steel, Transactions of the ASME, Journal of Engineering for Industry, Vol. 98, pp. 999-1007.

[33]Ramesh A., Thiele J.D., Melkote S.N., Matsumoto Y., 1999, Residual Stress and Sub-Surface Flow in Finish Hard Turned AISI 4340 And 52100 Steels: A Comparative Study, Proceedings of the ASME, Manufacturing Science & Engineering, MED-Vol.10, pp. 831-837.

[34]Bosheh S.S., Mativenga P.T., 2006, White layer formation in hard turning of H13 tool steel at high cutting speeds using CBN tooling. International Journal of Machine Tools & Manufacture 46, pp225-233.

[35]Cole S.L., Bowie G.E., Kondas K.R., Hoeppner D.W., 1978, Measurement and Effect of residual Stresses on Turbine Components, AIAA Journal Vol. 16, No. 6, pp 555-558

[36]Axinte D.A.; Gindy N., Tool condition monitoring

[37]Sharman A.R.C., Hughes J.T., Ridgway K., 2004, Workpiece Surface Integrity and Tool Life Issues When Turning Inconel 718TM Nickel Based Superalloy. Machining Science and Technology Vol. 8, No.3, pp 399-414

[38]Sharman A.R.C., Hughes J.T., Ridgway K., 2006, An analysis of the residual stress generated in Inconel 718TM when turning. Journal of Materials Processing Technology 173, pp259, 267.

[39]R.G. Silva, K.J. Baker, S.J. Wilcox, The adaptability of a tool wear monitoring system under changing cutting conditions, Mechanical Systems and Signal Processing 14 (2) (2000) 287–298.

[40]U. Schehl, Werkzeugu¨ berwachung mit Acoustic-Emission beim Drehen, Fra¨ sen und Bohren, Aachen, 1991.

[41]K. Kutzner, U. Schehl, Werkzeugu¨ berwachung von Bohrern kleinen Durchmessers mit Ko¨ rperschallsensoren, Industrie Anzeigner 110 (82) (1988) 32–33.

[42]E. Kuljanic, M. Sortino, TWEM, a method based on cutting forces—monitoring tool wear in face milling, International Journal of Machine Tools and Manufacture 45 (1) (2005) 29–34.

[43]T.I. Liu, K.S. Anantharaman, Intelligent classification and measurement of drill wear, Journal of Engineering for Industry, Transactions of the ASME 116 (1994) 392–397.

[44]T. Radhakrishnan, S.M. Wu, On-line hole quality evaluation for drilling composite material using dynamic data, Journal of Engineering for Industry, Transactions of the ASME 103 (1981) 119–125.

[45]M. Routio, M. Sa¨yna¨tjoki, Tool wear and failure in the drilling of stainless steel, Journal of Materials Processing Technology 52 (1) (1995) 35–43.

[46]K. Subramanian, N.H. Cook, Sensing of drill wear and prediction of drill life (I), Journal of Engineering for Industry, Transactions of the ASME 101 (1977) 295–301.

[47]T.I. El-Wardany, D. Gao, M.A. Elbestawi, Tool condition monitoring in drilling using vibration signature analysis, International Journal of Machine Tools & Manufacture 36 (6) (1996) 687–711.

[48]E. Lenz, J.E. Mayer, D.G. Lee, Investigation in drilling, Annals of the CIRP 27 (1) (1978) 49–53.

[49]M. Valikhani, S. Chandrashekhar, An experimental investigation into the comparison of the performance characteristics of TiN an ZrN coatings on split point drill using the static and stochastic models of the force system as a signature, The International Journal of Advanced Manufacturing Technology 2 (1) (1987) 75–106.

[50]X. Li, On-line detection of the breakage of small diameter drills using current signature wavelet transform, International Journal of Machine Tools & Manufacture 39 (1) (1999) 157–164.