Aumento del rendimiento de los materiales mediante tratamiento criogénico

Algunas consideraciones básicas

En el ámbito del tratamiento de materiales, el término criogénico se aplica a las temperaturas inferiores a 120 K (-153,15 °C). Hay que hacer notar que estas temperaturas tan bajas, propias del espacio exterior, no existen en la naturaleza. De hecho, la temperatura más baja registrada hasta la fecha en nuestro planeta es de -89,2 °C (Antártida, 1983), muy lejos aún del rango que se ha definido como criogénico.

Esto explica que el desarrollo y aplicación de los tratamientos criogénicos sea un hecho relativamente reciente ya que no se tuvo acceso a temperaturas tan bajas hasta que, ya a finales del siglo XIX, se consiguió la licuefacción de los gases (a una atmósfera de presión, la ebullición del nitrógeno se produce a -195,8 °C).

Aunque las primeras experiencias datan de los albores del siglo XX, desde un punto de vista industrial no se puede hablar de tratamientos criogénicos hasta las décadas de los 70 y 80 cuando aparecieron, en Norteamérica, las primeras empresas que se dedicaban a realizar este tipo de procesos. Posteriormente, se han ido extendiendo por todo el mundo aunque, en general, sigue siendo una tecnología poco conocida y con escasa implantación. La situación en Europa no es diferente e, incluso, podría afirmarse que existe un retraso significativo si se compara con la que se da en otras zonas del mundo como Norteamérica y Asia.

Qué es un tratamiento criogénico y para qué sirve

Para tratar de comprender las transformaciones provocadas en los materiales por las temperaturas criogénicas, es preciso ser conscientes de que nuestra vida se desarrolla en el entorno de los 300 K (≈23 °C). Esto quiere decir que en los materiales existe todavía un considerable margen de temperatura con el que poder jugar y, a pesar de lo que pudiera creerse, son muchos los que responden a las bajadas de temperatura experimentando transformaciones estructurales que, a su vez, tienen un reflejo en sus prestaciones.

En esencia, un tratamiento criogénico no es más que un tratamiento térmico en el que el material es sometido, durante alguna o algunas fases del mismo, a temperaturas criogénicas.

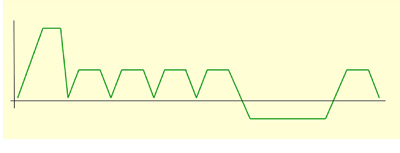

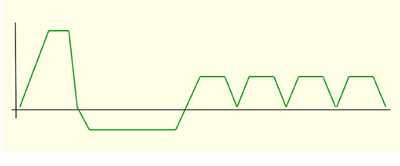

Un tratamiento criogénico típico consiste en enfriar lentamente el material hasta llegar a unos -180 °C, mantenerlo a esa temperatura durante un periodo prolongado de tiempo (frecuentemente del orden de un día) y volver a calentarlo hasta la temperatura ambiente. Normalmente el proceso se complementa con uno o más revenidos. Este es el esquema habitual de los tratamientos criogénicos empleados en la industria que, como puede apreciarse, tienen en su larga duración un inconveniente claro (pueden ser necesarios dos o, incluso, más días para completar un proceso/tratamiento de este tipo).

A finales de los 90 se desarrolló un nuevo tipo de tratamientos que, en esencia, se basa en la repetición ciclos criogénicos cortos y rápidos. A este tipo de procesos se les denomina tratamientos criogénicos multietapa o ‘thermal cycling’. Este esquema de tratamiento permite reducir notablemente el tiempo de proceso (un tratamiento multietapa típico puede durar menos de 15 horas), lo cual permite reducir consumos y costes. A esto hay que añadir que los resultados que se alcanzan con este tipo de procesos son, en general, superiores a los que se obtienen con los tratamientos criogénicos convencionales descritos anteriormente. No obstante, aún hay muy pocas empresas en el mundo que realizan procesos criogénicos multietapa (IK4-Azterlan es una de ellas) por lo que el sistema convencional todavía es el utilizado mayoritariamente en la industria.

Las bajas temperaturas desencadenan una serie de transformaciones, generalmente muy sutiles, en los materiales. Aunque aún quedan ciertas incógnitas por resolver se sabe que, en el acero, se potencia la transformación de austenita en martensita, se produce una precipitación de carburos finos y las tensiones residuales disminuyen.

Las transformaciones microestructurales generadas por los tratamientos criogénicos pueden producir cambios, más o menos acusados, en parámetros como la dureza, la resistencia al desgaste, la vida a fatiga, la tenacidad, la conductividad, la estabilidad dimensional, la resistencia a la corrosión… Obviamente, los resultados obtenidos en la práctica dependen del tipo de material sometido al tratamiento, pero también de la aplicación en la que se utilice.

Los materiales cuyas prestaciones son susceptibles de mejora mediante la aplicación de tratamientos criogénicos son muy variados e incluyen aceros de todo tipo (de herramientas, HSS, inoxidables, pulvimetalúrgicos, etc.), fundición, metal duro, aleaciones de cobre, aleaciones de aluminio, otros metales (titanio, níquel, tungsteno…) e, incluso, composites y algunos polímeros.

Los tratamientos criogénicos no dejan de ser procesos térmicos másicos y, como tales, afectan a todo el volumen del material tratado. No son tratamientos superficiales y, por consiguiente, los elementos tratados pueden ser mecanizados o rectificados sin pérdida de prestaciones. Por otra parte, son perfectamente compatibles con la mayor parte de los tratamientos superficiales y recubrimientos antidesgaste (nitruración, PVD, etc.) de uso habitual en la industria.

Resultados prácticos

Hoy en día, la disponibilidad de productos tratados criogénicamente en el mercado es escasa y, por ello, lo habitual es que sea el propio usuario quien, por su cuenta, decide aplicar el proceso a sus herramientas y materiales. Esto quiere decir que, en la práctica, el tratamiento criogénico suele ser un proceso adicional aplicado a materiales que han sido sometidos a tratamiento térmico previamente.

Lo expuesto anteriormente en relación con los materiales que se pueden tratar y con los efectos que se pueden lograr en los mismos, permite adivinar que los tratamientos criogénicos tienen un amplísimo rango de aplicaciones, algo que de hecho ocurre. Esta tecnología se utiliza con éxito en ámbitos tan diversos como el metalmecánico, la automoción, la industria aeroespacial, la minería, las obras públicas, la industria de la madera, el sector eléctrico, etc. En general, donde exista un problema de desgaste o fatiga habrá una posibilidad de utilizar con éxito este tipo de procesos.

El tratamiento criogénico de herramientas y utillajes es, probablemente, la aplicación más común de esta tecnología. Herramientas de mecanizado (brocas, fresas, escariadores, brochas, plaquitas de metal duro, etc.), punzones y matrices, cuchillas, sierras, moldes, rodillos, etc., son elementos cuyo rendimiento puede aumentar, a veces espectacularmente, si se someten a tratamiento criogénico. Algo similar ocurre cuando se tratan consumibles como electrodos de soldadura por resistencia, muelles, rodamientos, etc. No es raro que, tras someterse a tratamiento criogénico, una cuchilla corte el doble de madera, unos electrodos de cobre tripliquen el número de soldaduras realizadas o una fresa madre de acero rápido permita fabricar un 50 % más de engranajes antes de necesitar un nuevo afilado.

Aunque los utillajes y consumibles son el campo de aplicación habitual de los tratamientos criogénicos, estos tienen un notable potencial, aun escasamente explotado para mejorar el rendimiento de los materiales en otros ámbitos. Un ejemplo es el mundo de la competición automovilística donde la durabilidad de los materiales es una preocupación constante y cuestiones como el rozamiento, el desgaste, la fatiga o la estabilidad dimensional son críticos. Elementos como engranajes, transmisiones, cigüeñales, bielas, pistones, bloques, discos de freno, muelles, etc. aumentan notablemente su rendimiento y su fiabilidad cuando se tratan criogénicamente. Por ello, el uso de este tipo de procesos ha llegado a ser muy común en el mundo de la competición del motor, especialmente en Norteamérica.

Un enfoque diferente

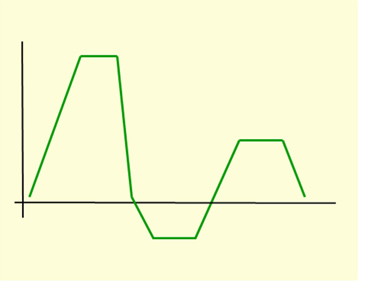

Para que un acero de herramienta alcance las propiedades mecánicas que se le suponen (dureza, resistencia, tenacidad, etc.) es preciso someterle a un tratamiento térmico de bonificado que, en general, consta de las siguientes fases:

- Austenización: calentamiento para conseguir una estructura totalmente austenítica en el material.

- Temple: enfriamiento rápido para conseguir una estructura martensítica (transformación de austenita en martensita).

- Revenido: calentamiento que permite transformar austenita residual, acondicionar la martensita formada en el temple y ajustar las características finales de acero.

Los parámetros de proceso (temperaturas, tiempos, gradientes térmicos…) dependen del grado de acero en cuestión y de las propiedades finales buscadas en el mismo. El número de revenidos también varía y, normalmente, suele estar comprendido entre uno y cuatro.

El objeto de los tratamientos de bonificado es conseguir estructuras formadas por martensita, ya que esta es la fase más dura y resistente del acero. Pero lo habitual es que en el temple no se consiga una transformación martensítica completa. El acero queda con un porcentaje más o menos importante de austenita sin transformar, lo cual penaliza sus prestaciones. Entre otras cosas el revenido consigue que parte de esa austenita retenida que ha quedado tras el temple se transforme en martensita. Por eso se utilizan revenidos múltiples para los aceros en los que se buscan estructuras con la mínima cantidad posible de austenita. Un ejemplo son los aceros rápidos a los que se les suelen aplicar tres e, incluso, cuatro revenidos.

A menudo, los tratamientos criogénicos se consideran como un proceso independiente de los tratamientos térmicos y, sin embargo, parece razonable analizarlos como una parte integrante de los mismos. Cuando un usuario de herramientas desea usar tratamientos criogénicos en ellas, lo más frecuente es que disponga de herramientas totalmente terminadas, es decir, que previamente habrán sido sometidas a un tratamiento térmico. Sin embargo, cuando es el fabricante quien se lo plantea, generalmente dispondrá de más alternativas y podrá elegir el punto del proceso de fabricación más adecuado para la aplicación del tratamiento criogénico. Una alternativa bastante evidente es la aplicación del tratamiento criogénico entre el temple y los revenidos.

Anteriormente se ha mencionado la capacidad de los tratamientos criogénicos para transformar austenita en martensita. De hecho, la aplicación de un ciclo criogénico tras el temple consigue disminuir drásticamente el porcentaje de austenita retenida. Si se da esta circunstancia, parece razonable cuestionarse la necesidad de realizar revenidos múltiples. Llevando este razonamiento al extremo, para los aceros rápidos podría plantearse un tratamiento térmico simplificado consistente en el temple, un ciclo criogénico y un revenido.

Sin entrar aún a considerar el nivel de prestaciones que se puedan llegar a obtener en el material siguiendo esta ruta de tratamiento, su implantación permitiría ahorrar en inversión y en costes de proceso, aparte de la evidente reducción en tiempo.

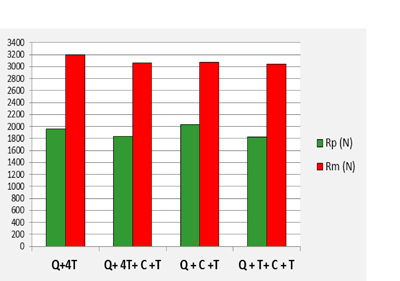

Para comenzar a evaluar el grado de viabilidad de este planteamiento en la práctica, en IK4-Azterlan se realizaron una serie de ensayos comparativos entre la ruta de tratamiento térmico convencional para acero rápido M35, consistente en temple más cuatro revenidos (Q+4T), y algunas rutas de tratamiento alternativas que incluían ciclos criogénicos. En concreto se ha analizó el tratamiento convencional seguido de un tratamiento criogénico y un revenido (Q+4T+C+T), el tratamiento simplificado (Q+C+T) y el mismo tratamiento simplificado incorporando un ciclo de revenido antes del criogénico (Q+T+C+T).

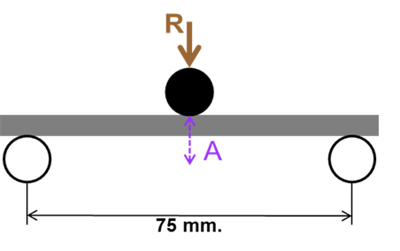

Dado que los ensayos de tracción convencionales no son adecuados para este tipo de materiales, se utilizó un ensayo de flexión en el que la carga se aplica en el punto medio de unas probetas cilíndricas apoyadas en dos puntos. Este ensayo proporciona unas curvas que relacionan la carga aplicada y la deformación (flecha) de la probeta.

En estos ensayos se controla tanto la carga máxima Rm (en el momento de rotura), como la carga a la que se empezaba a producir la deformación plástica Rp. Los resultados realizados con probetas de M35 tratadas siguiendo cada una de las rutas anteriormente descritas, se resumen en el siguiente gráfico. Se pudo observar que la carga máxima disminuye ligeramente en los materiales tratados siguiendo las rutas que incluyen un tratamiento criogénico. Pero, en el caso de la ruta simplificada (Q+C+T), simultáneamente se produjo un aumento significativo del límite elástico:

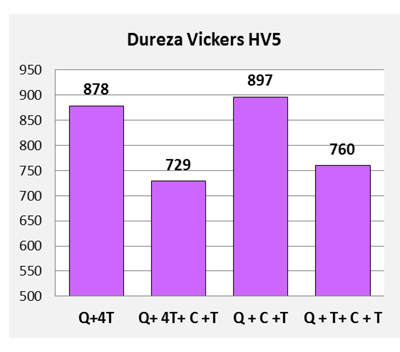

Por otra parte, se analizaron las durezas obtenidas en el material tratado siguiendo las rutas descritas y se pudo comprobar que la ruta de tratamiento simplificada (Q+C+T) es también la que proporciona una dureza más elevada:

No obstante, es preciso tener en cuenta que en estos análisis no se tuvo en cuenta un fenómeno importante. Tal y como se ha podido comprobar en algunos estudios recientes, las curvas de revenido se ven alteradas cuando se aplica un tratamiento criogénico previo. La correcta selección de la temperatura de revenido tiene una importancia crucial para conseguir la dureza deseada y, en el caso de que se haya realizado un ciclo criogénico previamente, la dureza máxima se consigue con una temperatura inferior a la estándar (en el caso del M35, la diferencia es de unos 20 °C). Esto quiere decir que, si se hubiera ajustado adecuadamente esta temperatura, los resultados que se habrían obtenido en los ensayos anteriores para las muestras tratadas siguiendo la ruta de proceso Q+C+T habrían sido, probablemente, aún más favorables.

A falta de un análisis más detallado, estos resultados parecen indicar que, al menos para el acero M35, la ruta de tratamiento simplificada Q+C+T tiene potencial para ser una alternativa real y ventajosa a las rutas de tratamiento térmico convencionales (temple más tres o cuatro revenidos).

Conclusiones

A lo largo de las últimas décadas, el tratamiento criogénico de materiales ha demostrado, tanto empíricamente como de forma experimental, su notable potencial para alterar las características de una gran variedad de materiales. Las aplicaciones son innumerables y pueden encontrarse en prácticamente cualquier ámbito industrial.

En el caso de los aceros se buscan nuevos enfoques para la aplicación de este tipo de procesos de manera que, aparte de mejorar las prestaciones de los productos, se pueda dar lugar al desarrollo de procesos de tratamiento térmico más eficientes.

IK4-Azterlan es un centro de investigación metalúrgica con una dilatada experiencia en el ámbito del tratamiento criogénico de materiales por lo que está en perfectas condiciones para asesorar a las empresas interesadas en el tema. Aparte de investigar en éste ámbito, dispone de la mayor instalación europea de proceso multietapa y cuenta con la capacidad necesaria para desarrollar nuevas aplicaciones de la tecnología, así como para diseñar y fabricar instalaciones de tratamiento criogénico.

Es preciso aclarar que los tratamientos criogénicos no son, en absoluto, procesos experimentales sino una tecnología de uso industrial, perfectamente válida para tratar grandes cantidades de material. A pesar de su todavía escasa implantación son, probablemente, la manera más sencilla, fiable y económica de mejorar las prestaciones de los materiales.

Por último, una mención al aspecto medioambiental ya que, aparte de la evidente reducción de consumo de materiales que se puede conseguir usando esta tecnología, los tratamientos criogénicos son, en sí mismos, procesos totalmente ecológicos que no generan ningún tipo de residuo.