Una máquina-herramienta para el corte de titanio confirma las ventajas del ‘sistema sintonizado definitivo’

Mecanizar aleaciones de alta resistencia y alta temperatura como el titanio supone para muchos talleres un reto, una montaña que deben escalar. Ante esto, los fabricantes de máquinas-herramienta han respondido con centros de fresado y torneado caracterizados por su rigidez mejorada y la amortiguación en los husillos, así como por contar con estructuras de máquina y motores de diferentes dimensiones para ofrecer las principales fuerzas de corte requeridas para minimizar las indeseadas vibraciones que deterioran la calidad de las piezas y la vida útil de herramienta. Lograr el sistema definitivo para mecanizar titanio consiguiendo una extracción máxima de metal significa prestar mucha atención a la máquina-herramienta que proporciona la fuerza, a las características de la herramienta de corte donde el filo entra en contacto con la pieza de trabajo, y a la conexión de husillo, es decir, al ‘punto de encuentro’ entre la máquina-herramienta y el cortador.

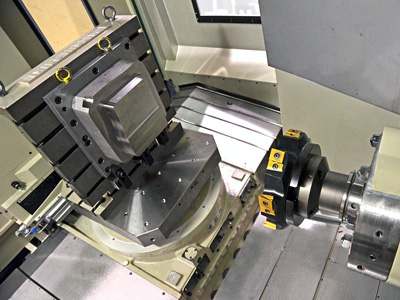

En abril de 2012, el fabricante de máquinas-herramienta Mitsui Seiki (Franklin Lakes, NJ), junto con el proveedor de herramientas y sistemas de utillaje Kennametal Inc. (Latrobe, PA) —que Kenci comercializa en España— llevó a cabo un corte de prueba sobre una pieza de trabajo de titanio (Ti-6Al-4V) en el centro de mecanizado horizontal CNC Mitsui-Seiki HPX63 equipado con cuatro herramientas de Kennametal, cada una con una conexión de husillo KM4X 100.

La máquina

Los criterios de diseño clave de la HPX63 incluyen una gran capacidad de carga con un diámetro de oscilación hasta 1.050 milímetros y una altura disponible de trabajo (eje Y) hasta 1.050 milímetros. El recorrido axial es de 1.000 milímetros en X y de 900 milímetros en Z, y el tamaño de palé es de 630 milímetros. El plato divisor del eje B permite 12 rpm, un par elevado y alta aceleración. Las velocidades de desplazamiento rápido son de 32 m/min con una aceleración/desaceleración de 0,5 G y una velocidad de avance de corte de 12 m/min.

Fabricada para trabajos de precisión, las piezas de fundición que incorpora han sido configuradas metalúrgicamente para conseguir máxima rigidez y los carros axiales de las guías de la bancada han sido templados, rectificados y rasqueteados a mano. La precisión de posicionamiento y la repetibilidad son de 0,001 milímetros. El husillo, propio de Mitsui, compensa automáticamente los cambios térmicos y no requiere periodo de calentamiento. La compañía ofrece varias opciones de husillo para cumplir con las necesidades del cliente en cuanto a transmisión directa y por engranaje, así como lograr los pares y rpm necesarios.

En general, la robustez, la rigidez y la precisión de la HPX-63 hacen que sea ideal para el mecanizado de titanio, Inconel, aceros para herramientas, aceros inoxidables y aluminio para las industrias aeroespacial, energética, de compresores, moldes y matrices, dispositivos y utillaje, prototipos de automoción y las industrias de mecanizado de precisión en su conjunto.

A la hora de conseguir el sistema definitivo, es importante disponer de una conexión de husillo que optimice la potencia disponible. La mayoría de las herramientas disponibles en el mercado son sólidas y los husillos tienen una fuerza de amarre relativamente baja. La rigidez de la conexión es limitada, ya que es necesario mantener la interferencia radial al mínimo. Por tanto, las tolerancias requeridas para lograr un contacto entre caras son muy limitadas, provocando unos costes de fabricación altos.

La conexión de husillo

KM4X de Kennametal representa la siguiente generación de KM. Algunos sistemas son capaces de transmitir un par considerable, pero las fuerzas de corte también generan momentos de flexión que superan los límites de interfaz antes de alcanzar los límites de par. Utilizando un contacto de tres superficies para mejorar la estabilidad, optimizar la distribución de la fuerza de amarre y el ajuste de la interferencia, con la ingeniería KM4X se consigue una capacidad de resistencia que triplica el momento de flexión en comparación con otros sistemas de herramientas.

Para el corte de prueba, la HPX63 se equipó con un husillo de par elevado y alta potencia, siendo la potencia máxima de 26/22 kW y el par de 1.081 Nm. La conexión de husillo KM4X100 generó una fuerza de amarre de 85 kNm, más del doble que con HSK100 y tres veces mayor que con BT50 (cuyas fuerzas de amarre son de 40 kNm y 25 kNm, respectivamente).

Las herramientas de corte

En la prueba se emplearon cuatro herramientas de corte diferentes: (1) una fresa de refrentar de 203,2 milímetros con siete plaquitas intercambiables cuadradas, (2) una fresa de refrentar con el mismo diámetro y siete plaquitas redondas, (3) una fresa (HARVI Ultra) helicoidal de 76,21 milímetros de diámetro y 228,6 milímetros de largo con cinco filas helicoidales de 11 plaquitas cada una, y una broca (FBI) intercambiable de base plana y 125 milímetros de diámetros con seis plaquitas intercambiables.

Gracias a la potencia de la máquina-herramienta y del husillo y a la excelente fuerza de amarre de la conexión de husillo, los resultados del corte de prueba fueron extraordinarios en todos los sentidos. Con la fresa de refrentar intercambiable cuadrada, se alcanzó una velocidad de extracción de material de 88,74 cc/min a una velocidad de husillo de 64 min-1, consiguiéndose una profundidad de corte de 12 milímetros y una anchura de corte de 45 milímetros a un avance de 164,3 mm/min.

A una velocidad de husillo de 73 min-1, una anchura de corte de 177,8 milímetros, una profundidad de corte de 3 milímetros y un avance de corte de 88,9 mm/min, la fresa de refrentar intercambiable redonda consiguió una velocidad de extracción de material de 47,42 cc/min.

La fresa helicoidal HARVI Ultra cortando simultáneamente en los sentidos X e Y, alcanzó una velocidad máxima de extracción de material de 309 cc/min a una velocidad de husillo de 171 min-1, un avance de corte de 101,6 mm/min, una profundidad de corte de 40 milímetros y una anchura de corte de 76,21 milímetros.

La broca FBI realizó un agujero de base plana en la pieza de trabajo de titanio a una velocidad de husillo de 102 min-1 y un avance de 10,2 mm/min, consiguiendo un diámetro de agujero de 125 milímetros a una velocidad de extracción de material de 125,2 cc/min. Tras el primer agujero, la pieza de trabajo se giró 45 grados respecto al husillo y se taladró un agujero en ángulo empujando a través del borde del agujero anterior. A pesar de los muchos cortes interrumpidos, tanto la máquina-herramienta como la broca experimentaron excelentes resultados.

Alcanzando niveles máximos

En comparación con las máquinas-herramientas básicas o de uso general, la HPX63 permite alcanzar una velocidad de extracción de material entre 1,5 y dos veces mayor que en el mecanizado de aleaciones de titanio. Además, la conexión de husillo KM4X tiene una fuerza de amarre y un ajuste de interferencias suficientes como para permitir al cliente trabajar con el máximo número de revoluciones por minuto y los mayores niveles de par que la máquina-herramienta y el husillo pueden ofrecer. De esta forma se consigue más potencial de productividad para la máquina-herramienta y un mayor rendimiento de corte de la herramienta.

Asimismo, la conexión de husillo KM4X100 alcanza los niveles de rendimiento de HSK125, pero sin necesidad de utilizar un husillo más largo, un cambiador de herramientas más grande y un almacén de herramientas de mayor tamaño, ni de aplicar todos los aumentos que requeriría una máquina que ocupa más espacio. Equipando la máquina-herramienta correcta con una conexión y unas herramientas correctas se puede conseguir un sistema productivo y definitivo para cortar titanio y otras aleaciones difíciles de mecanizar. La conexión puede conservar su viabilidad durante el potencial de rendimiento de la máquina-herramienta, sacando el máximo rendimiento al filo de corte y haciendo que el fresado, el taladrado e incluso el torneado sean más productivos.