Desarrollo de una plataforma de fabricación de componentes lumínicos flexibles basados en tecnología roll-to-roll

Las tecnologías de microfabricación están cobrando cada vez más importancia en un amplio número de sectores industriales. Para lograr su implantación a gran escala es necesario desarrollar soluciones que permitan la fabricación de grandes volúmenes de forma competitiva. En este artículo se describe el desarrollo de una plataforma de fabricación de displays lumínicos basado en tecnologías roll-to-roll de alta productividad, que incorpora técnicas de autoensamblaje, fotopolimerización e impresión.

1. Introducción

Tal y como predijo el físico Richard Feynman en su discurso ‘There’s plenty of room at the bottom’ en 1959, las tecnologías de fabricación de productos a escala micrométrica se han convertido hoy en día en una realidad, revolucionando sectores como el de la biotecnología, la electrónica, el sector automoción y el de bienes de consumo. Las tecnologías de microfabricación permiten la incorporación de nuevas funciones en productos existentes y el desarrollo de nuevos productos altamente innovadores, abriendo nuevos campos de aplicación. Sin embargo, la fabricación a gran escala y de forma competitiva de este tipo de productos que incorporan un gran número de funcionalidades, supone todavía un desafío al requerir la integración de múltiples tecnologías en líneas de alta productividad.

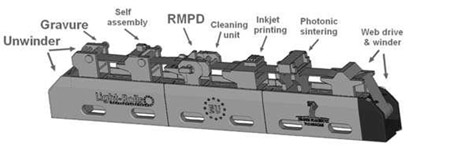

En este artículo se describe el desarrollo de una plataforma para la fabricación de componentes lumínicos sobre substratos flexibles que ha sido desarrollada en el marco del proyecto europeo Light-rolls (CP-TP-228686-FP7-NMP). La plataforma está basada en técnicas de microfabricación que han sido adaptadas e integradas en una línea de fabricación roll-to-roll de alta productividad, representada en la Figura 1. En concreto, la línea incorpora las siguientes tecnologías: huecograbado, fabricación RMPD de microestructuras poliméricas por fotopolimerización, autoensamblaje de LED e impresión y sinterizado de pistas conductoras. Cada uno de los módulos de fabricación se ha desarrollado con el objetivo de dotar a la línea de la máxima flexibilidad de modo que su configuración pueda ser fácilmente adaptada a la fabricación de diferentes productos, como lab-on-a-chip, células solares flexibles, etc [1].

2. Desarrollo de la línea de fabricación

El material de partida es un substrato flexible que se suministra en forma de rollo. Tras su paso por los diferentes módulos de procesamiento, vuelve a bobinarse para formar el rollo de producto terminado. Estas operaciones se realizan en los cilindros de desbobinado y bobinado situados en los extremos de la línea. En los siguientes apartados se detallan los módulos de fabricación de los que consta la plataforma de producción Light-rolls. Todos los módulos están compuestos de un elemento principal, un bastidor soporte, una unidad de control, y un sistema de conexión eléctrica, mecánica, neumática y lógica.

2.1. Módulo de huecograbado

El módulo de huecograbado se encuentra al principio de la línea y proporciona movimiento al substrato por medio de dos rodillos perfectamente alineados. El cilindro de huecograbado integrado en este módulo tiene una máscara de grabado conforme al producto a fabricar, pero podría ser adaptada a la aplicación final deseada. El objetivo de esta máscara de grabado es marcar en el substrato con un material adhesivo los lugares específicos en los que los componentes electrónicos, los LED en este caso, tienen que ser colocados. El cilindro de grabado también imprime sobre el substrato varias marcas de alineación predefinidas que pueden ser identificadas por medio de sensores ópticos situados a lo largo de la línea de producción, con el fin de asegurar la perfecta alineación del substrato a lo largo de todo el proceso. La plataforma de fabricación Light-rolls incorpora un sistema de alineación del substrato y un sistema de control y sincronización tanto para la dirección transversal como para el ajuste del movimiento en la dirección longitudinal.

2.2 Módulo de autoensamblaje

El segundo paso se realiza en el módulo de autoensamblaje, en el que se disponen los componentes electrónicos sobre el substrato en un sistema de alta precisión. El substrato a la entrada de este módulo cuenta con el material adhesivo impreso mediante huecograbado en las zonas en las que han de ir colocados los componentes. A la salida del módulo los componentes estarán correctamente colocados en sus posiciones.

El módulo de dispensado de los microcomponentes se basa en principios de autoensamblaje, lo que permite la colocación de forma rápida y precisa de un elevado número de componentes. Para ello se utiliza un fluido en el que los microcomponentes pueden moverse libremente hasta que entran en contacto con el punto de unión en el substrato. En la actualidad, el procedimiento más habitual de dispensado de componentes es la recogida de los componentes directamente desde una oblea o bandeja y su colocación sobre el substrato (proceso pick-and-place). La productividad del proceso puede incrementarse de forma drástica mediante el enfoque de autoensamblaje. Esta tecnología no ha sido previamente incorporada en procesos roll-to-roll y supone por tanto una de las mayores innovaciones del proyecto.

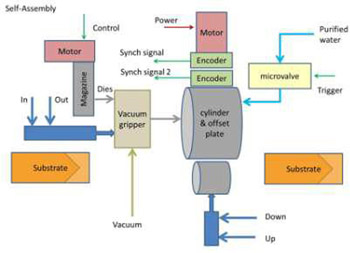

La Figura 3 muestra de forma esquemática la configuración de la unidad de autoensamblaje. El módulo incorpora un novedoso sistema de deposición de gotas, desarrollado específicamente para el proceso de autoensamblaje [2, 3]. Las gotas se depositan sobre un cilindro sobre el que se han grabado una serie de marcas hidrofílicas sobre una superficie hidrofóbica, de acuerdo con el diseño del producto a fabricar. El cilindro gira mediante un motor mientras un inyector de agua dispensa pequeñas gotas de agua pura sobre las marcas hidrófilas de la superficie. A continuación, los LED son transportados por vacío acercándolos hacia la superficie del cilindro, de forma que son atraídos hacia el agua. En el siguiente paso el cilindro rota de modo que los LED se colocan exactamente sobre su posición en el substrato, que había sido previamente impresa con adhesivo. La fuerza de adhesión es más fuerte que la de atracción de la gota de agua, por lo que el componente queda adherido al substrato de forma precisa y estable. Este sistema supone un avance muy importante frente al estado de la técnica actual, abriendo la posibilidad de implementar las tecnologías de autoensamblaje a nivel industrial.

2.3. Módulo RMPD

El siguiente paso en la fabricación del display lumínico consiste en un módulo en el que se ha adaptado la tecnología RMPD (rapid microproduct development), patentada por MicroTec, a un proceso en continuo. Esta tecnología de fabricación aditiva permite la producción de microestructuras tridimensionales con alta resolución, partiendo de un polímero que se va polimerizando mediante un láser capa a capa de forma selectiva de acuerdo a la geometría especificada en un archivo CAD. En el módulo Light-roll se adapta esta técnica para conseguir un proceso de alta productividad totalmente integrado en la línea roll-to-roll, consiguiendo un mayor rendimiento y un coste de fabricación competitivo.

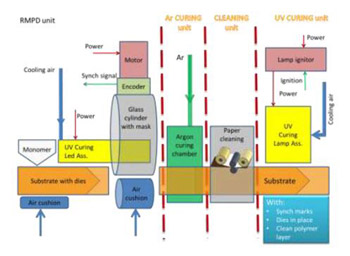

La Figura 4 muestra de forma esquemática la configuración final del módulo RMPD y la integración de los diferentes elementos. Se comienza aplicando una capa de espesor homogéneo de un monómero de curado UV sobre el substrato. Para ello se utiliza un coater en espiral que puede ser diseñado para diferentes espesores de película a partir de una micra. El monómero se cura de forma selectiva utilizando una máscara opaca incorporada en un cilindro de vidrio giratorio que contiene en su interior una fuente de iluminación UV. La máscara se diseña de acuerdo al producto a fabricar, de forma que deja pasar la luz solamente en las zonas en las que se requiere la polimerización del material, que en el caso del display lumínico es toda la superficie excepto las zonas en las que han de formarse las conexiones eléctricas en el siguiente paso. En este proceso resulta crucial la fabricación del patrón de la máscara en el cilindro de vidrio con resoluciones en el rango de micras.

Cabe señalar que no existe contacto físico entre el substrato y el cilindro de vidrio debido a que el sustrato se mueve sobre un colchón de aire, que elimina la fricción y, al mismo tiempo, mantiene el sustrato a una distancia adecuada del cilindro de vidrio. El flujo de aire tiene que ser ajustado dependiendo de la densidad y del espesor del sustrato.

El módulo incluye también un novedoso sistema de limpieza para eliminar la parte de monómero no curada, basado en la utilización de un tejido absorbente, así como otros elementos adicionales para asegurar la integridad del sistema de impresión situado justo después, entre los que destaca una cámara de curado en atmósfera controlada y una cámara de postcurado UV.

2.4. Unidad de impresión/sinterizado

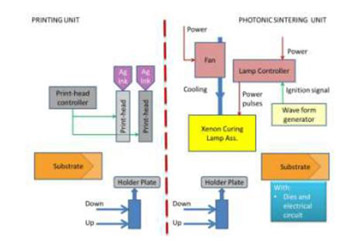

El último paso en la fabricación del display lumínico es el módulo de impresión/sinterizado, que consta de varios cabezales de inyección de tinta (ink-jet), los controladores y un sistema de sinterizado [4]. El proceso consta de los siguientes pasos: pretratamiento de la superficie (puede ser necesario para aumentar la adherencia sobre el substrato); inyección de una tinta conductora adecuada; postproceso para eliminar la cubierta polimérica y fundir las partículas metálicas. En esta unidad resulta crucial el montaje de todos estos elementos de forma que se permita un control muy preciso de la orientación de los cabezales de impresión, así como de su distancia al substrato.

La impresión mediante técnicas ink-jet de pistas eléctricamente conductoras sobre sustratos flexibles se utiliza ampliamente en diversas aplicaciones industriales, tales como pantallas planas, dispositivos eléctricos y ópticos, memorias, así como en dispositivos biosanitarios. Las tintas conductoras utilizadas se formulan normalmente con partículas metálicas de escala nanométrica en suspensión, recubiertas por polímeros que evitan la aglomeración de las partículas metálicas individuales. En el proyecto se definieron las especificaciones del producto para seleccionar la tinta adecuada dentro de una gama de productos comerciales, verificando la compatibilidad del material con el sustrato y las otras capas del dispositivo.

De acuerdo a los requisitos de ancho de línea, resolución, velocidad de proceso y rendimiento, se evaluaron varios modelos de cabezales de impresión piezoeléctricos. Este tipo de cabezal utiliza señales eléctricas de tensión para inducir el movimiento mecánico de las paredes divisorias entre los canales de tinta. El ajuste correcto de la amplitud y el momento de la movilidad de la pared causa la formación de un pulso acústico adecuado en la boquilla, causando la eyección de la gota de tinta.

El módulo consta, además, de una unidad de sinterizado. Se evaluaron varias tecnologías como la sinterización en horno de convección, radiación infrarroja (IR), ultravioleta de alta potencia, sinterización rápida eléctrico (RES) y sinterización fotónica, teniendo en cuenta su integración en la línea roll-to-roll y sus dimensiones para reducir la cámara de trabajo a un tamaño razonable. El sistema de sinterización fotónica se identificó como la única técnica capaz de ser implementada con éxito en una línea de fabricación roll-to-roll.

En la Figura 5 se representa esquemáticamente el módulo de impresión diseñado y fabricado dentro del proyecto Light-rolls.

2.5. Sistema de control del alineamiento

La plataforma incorpora un sistema de control multi-variable para corregir posibles desplazamientos laterales y longitudinales del substrato, mediante microdesplazamientos en la dirección transversal y un ajuste automático de la velocidad de rotación en los motores que producen el movimiento en la dirección longitudinal.

2.6. Software de procesos y control de calidad

Por último, es necesario destacar que el funcionamiento global de la línea está controlado por una aplicación avanzada de control de procesos (advanced process control, APC) y un sistema de ejecución de la producción (manufacturing execution system, MES), específicamente desarrollados en el proyecto.

El sistema ACP implementa la recogida de datos de proceso en tiempo real o fuera de línea, la visualización del flujo de trabajo, las acciones y correcciones realizadas y el tratamiento de datos para el análisis de correlaciones con el objetivo de optimizar el proceso de producción. Por otro lado, el sistema MES desarrollado controla el funcionamiento de los equipos, contiene una central de recetas de fabricación y gestiona la integración de los equipos con los módulos principales de la línea.

3. Aplicaciones

La principal aplicación de la plataforma de fabricación diseñada y desarrollada en este proyecto es la fabricación de productos de iluminación. Las pantallas luminosas ligeras y flexibles suponen un producto muy atractivo en los sectores de automoción y construcción, ya que requieren poco espacio, son potencialmente más económicas, incluyen múltiples funcionalidades, y ofrecen un elevado grado de libertad para satisfacer los requisitos de los diseñadores.

Una aplicación particular que se deriva del elevado rendimiento de este proceso de fabricación es la integración de displays LED en el sector comercial, ofreciendo una serie de ventajas como la minimización del consumo de energía, larga vida útil, color personalizado, bajo peso, etc. En automoción, estos sistemas se están empezando a utilizar en la iluminación de interiores, así como en la iluminación trasera de los automóviles.

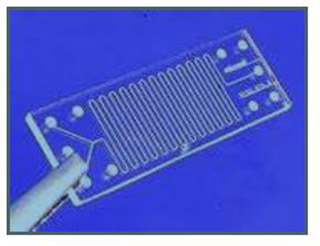

Existen otras aplicaciones con gran potencial de desarrollo en otros mercados. Por ejemplo en el campo de la electrónica impresa, en productos como etiquetas RFID activas flexibles, células solares flexibles, baterías simples y productos de consumo que están empezando a crear un mercado incipiente. En el sector biosanitario se puede aplicar a la fabricación de productos como lab-on-a-chip o minilaboratorios.

En resumen, la enorme versatilidad del concepto Light-Rolls, con su posibilidad de operar de forma modular, permitirá la fabricación industrial en un futuro próximo de un gran número de productos de alta tecnología como pantallas flexibles, lab-on-a-chip u otros sistemas microelectromecánicos, ampliando las oportunidades de negocio de la industria europea tanto en mercados bien establecidos como en mercados emergentes.

4. Conclusiones

En el proyecto Light-rolls financiado por la Comisión Europea en su 7º Programa Marco, se ha diseñado y desarrollado una línea de fabricación roll-to-roll de alta productividad para la fabricación de componentes lumínicos sobre substratos flexibles. El diseño y desarrollo de las principales unidades que integran la línea de producción (autoensamblaje, módulo de rotación RMPD, e impresión) ha supuesto la optimización de estas prometedoras tecnologías de microfabricación para lograr su implementación técnica e integración en una línea en continuo.

La línea de producción ha sido fabricada y configurada específicamente para la fabricación de pantallas LED flexibles, pero gracias al diseño modular, con unidades de proceso completamente intercambiables y configurables, se ha conseguido implementar una línea totalmente flexible que permitirá la fabricación de una amplia gama de productos.

Referencias

[1] Gourlay, J et al, “Light-rolls: High throughput manufacture for LED lighting and displays”, SID Symposium Digest of Technical papers, Volume 41, Issue 1, pages1184-1187, 2010.

[2] Burgard M, Schläfli N, Mai U, “Processes for the Self-Assembly of Micro Parts”, Precision Assembly Technologies and Systems, Proceedings of 6th IFIP WG 5.5 International Precision Assembly Seminar, IPAS 2012, Chamonix, France, February 12-15, 2012.

[3] Burgard M, Mai U, Verl A, “Automated Assembly of LEDs based on the Self-Assembly Method”, MikroSystemTechnik Kongress, 2011.

[4] Reinhold I, “Electrical Through-Hole and Planar Interconnect Generation in Roll-toroll LED Lighting Manufacturing using Industrial Inkjet Printheads”, MRS Proceedings, 2011.