Atmósferas en los tratamientos térmicos

11 de enero de 2012

Antecedentes

Las reacciones en las superficies de las piezas a tratar varían según el tipo de acero, la temperatura, el tiempo y la composición de la propia atmósfera. Así, mientras que en unos casos se producirá alguna reacción, en otros la misma atmósfera será neutra.

Los gases componentes de las atmósferas más comúnmente usados son:

- Nitrógeno

Compone el 78,1% del aire, considerado inerte y utilizado como portador o de purga. A altas temperaturas no es compatible con el molibdeno, cromo, titanio y culombio. En estado líquido es usado para refrigeración

- Hidrógeno

Es altamente reductor y se utiliza para eliminar la oxidación. Por encima de los 700 °C puede decarburar al reaccionar con el carbono para formar metano. Es extremadamente explosivo e inflamable

- Monóxido de carbono

Es también reductor aunque no tanto como el hidrógeno. Es el elemento base para los tratamientos de carburación de aceros. Su contenido hace variar el potencial de carbono, definido como el contenido -en %- de carbono en la superficie de una pieza.

- Dióxido de carbono

A 830 °C es tan oxidante como el vapor de agua. Formará óxido ferroso a elevadas temperaturas, mientras que por debajo de los 540 °C forma óxido ferroso-férrico

- Argón y Helio

Son gases inertes para los tratamientos térmicos

- Amoníaco disociado

La disociación del amoníaco se produce por encima de los 300 °C en presencia de catalizadores como el hierro o el níquel, produciendo nitrógeno e hidrógeno que ya hemos visto anteriormente. También usado para la nitruración cuando el nitrógeno se halla en estado atómico.

- Vapor

El vapor de agua reacciona con el acero entre 350 y 650 °C produciendo una oxidación superficial resistente al desgaste (pavonado)

- Hidrocarburos

Los más comúnmente usados son el metano, el propano y el gas natural, que contiene un 85% de metano aproximadamente. La combustión de los mismos suministra el carbono necesario para el tratamiento térmico.

Así para el metano: 2CH4 + O2 = 2CO + 4H2; propano: 2C3H8 + 3O2 = 6CO + 8H2

Generación de atmósferas

Según la composición de la atmósfera se clasifican en:

- Exotérmicas

Son generadas por la combustión parcial o completa de mezclas de aire e hidrocarburos y generalmente conteniendo vapores de agua y dióxido de carbono.

- Endotérmicas

Obtenidos por medio de la combustión parcial de hidrocarburos a aproximadamente 1.040 °C y con mayores contenidos de CO y H2 que las exotérmicas:

CH4 + 2,5 Aire (0,5 O2 + 2 N2) ————-> CO + 2 H2 + 2 N2

Análisis Aire/metano Aire/Propano

H2 40,4% 31,1%

N2 39,0% 45,3%

CO 19,8% 23,4%

CO2 0,1% 0,0%

H2O 0,2% 1%

CH4 0,5% 0,2%

Propano: 7,0

Butano: 9,5

Gas natural: 2,5 (conteniendo un 85% de metano)

También pueden ser generadas in situ, es decir, dentro del propio horno con la mezcla de nitrógeno con líquidos orgánicos volátiles como el metanol, la acetona, el isopropanol y el etilacetato. La mezcla más comúnmente usada es la de nitrógeno y metanol, que aporta:

- 0% N2 +100% CH3OH = 33% CO

- 30% N2 + 70% CH3OH = 23% CO

- 40% N2 + 60% CH3OH = 20% CO

- 60% N2 + 40% CH3OH = 13% CO

- 70% N2 + 30% CH3OH = 10% CO

%CO 15-20 19,8 23,8

%H2 35-45 40,4 31,2

%CO2 0,4 0,3 0,3

%CH4 0,3 0,5 0,1

%N2 resto resto resto

- Monogas nitrógeno

Obtenido por combustión de un hidrocarburo con la casi totalidad del CO2 y del vapor de agua eliminados. La relación puede ser de hasta 9 partes de aire por una de gas natural. Pueden enriquecerse con metano u otros hidrocarburos.

- Amoniaco base

Conteniendo amoniaco, sus dos componentes disociados y trazas de vapor de agua.

- Carbón vegetal

Obtenido haciendo pasar aire a través de carbón vegetal calentado y separando los gases deseados. En desuso.

Selección del tipo de atmósfera

Exotérmica pobre Recocido de cobre, formar capa de óxido en el acero

Exotérmica rica Soldadura cobre y plata, sinterizado, recocido, temple

Nitrógeno base pobre Neutra, recocido (puede causar descarburación)

Nitrógeno base rica Sinterizado, recocido, soldadura de acero, cobre

Endotérmica pobre Temple

Endotérmica rica Carburación, cementación

Amoniaco disociado Soldadura cobre y plata recocido brillante, nitrurado

Control de la composición de la atmósfera

- Sondas de oxígeno comúnmente usadas en hornos de temple, cementación, etc.

- Sensores infrarrojos, usados en generadores endo y exotérmicos y en equipos para la medida de dos o tres gases –CO, CO2 y CH4.

- Medidores del punto de rocío en generadores de nitrógeno y antaño en generadores endo y exotérmicos.

- Orsat que analiza la composición por medio de distintos reactivos

- Cromatografía que mide la concentración de cada gas por su ionización

- Conductividad térmica

- Otras (analizadores paramagnéticos, galvánicos, pellistores, etc.)

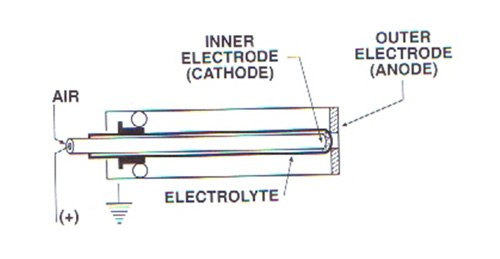

Sondas de oxígeno

E = 0,0496 T log —————-

P O2

E = señal en mV de la sonda de oxígeno

T = temperatura absoluta

P O2 = presión parcial del oxígeno

A partir de la misma puede determinarse el potencial de carbono:

%C = Ф (E, %CO, T)

donde

E = señal en mV de la sonda de oxígeno

%CO = contenido de monóxido de carbono

T = temperatura absoluta

- Los electrodos deben estar alejados de partes metálicas de forma que no puedan aumentar la disociación del monóxido de carbono o del vapor de agua

- Se debe aumentar la ventilación en el entorno de los electrodos para minimizar la reacción de disociación del metano que produce el níquel del tubo metálico

- Calidad del aire de referencia utilizado. Debe ser limpio, libre de agua y aceites

- Limpieza insuficiente de los electrodos

- Operar con elevados potenciales de carbono (>1,1), fuera del campo de la fase austenítica ya que la deposición de carbono sobre los electrodos no permite una lectura correcta.

- Operar con un factor de CO (COF) incorrecto: para unas mismas condiciones de temperatura, el potencial de carbono depende del contenido de CO sin variar la señal de salida de una sonda de oxígeno

%pC 0,80 0,88 0,95 1,00 1,05 1,11

- Aumento de la impedancia de la sonda como consecuencia del deterioro del electrolito. Las causas pueden ser operar con un elevado potencial de carbono y/o una elevada temperatura

- Agrietamiento de la cerámica como consecuencia de los calentamientos o enfriamientos bruscos ocasionados durante la limpieza y el propio servicio

- Deterioro del electrodo interior por oxidación. Las causas son un caudal de aire de referencia excesivo y elevada temperatura.

- Ataque químico de elementos que destruyen los electrodos, tales como el zinc que destruye el platino de los mismos o el propio óxido de zirconio del electrolito.

Si las piezas tratadas aparecen decarburadas, deberá revisarse la receta utilizada en el tratamiento, tanto el %C como los tiempos programados y también verificar el valor ajustado de COF/PF (factor CO/ factor de proceso) en el convertidor de señal o en el regulador correspondiente.

Sondas Lambda

En la industria de los tratamientos térmicos se instalan en el exterior del ambiente a controlar y reciben la muestra de gas a analizar desde un tubo insertado en la pared del horno. Dadas sus reducidas dimensiones, toman el aire de referencia del ambiente que les rodea. Deben calentarse a temperatura constante entre 600 y 700 °C. Normalmente el calentamiento se realiza por medio de una resistencia integrada en la propia sonda, resistencia que debe alimentarse con una tensión estabilizada para evitar variaciones de la temperatura de la sonda.

Por lo general su uso queda restringido a emplazamientos con gran uniformidad del %C en el tiempo, tales como generadores de endogas y en el control de atmósferas de sinterizado o de soldadura por capilaridad.

- 1995 Carburizing and nitriding atmospheres. Conference proceedings – ASM

- Heat Treating Handbook. Volume 4 – ASM

- Steel Heat Treatment Handbook – Equipment and Process design –CRC Press

- Tratamiento térmico de los aceros – Volumen 1 - Pedeca Press Publicaciones