Tecnología óptica informa de la posición de la punta de la herramienta en cada instante

Sistema de localización 3D de alta precisión aplicado al control directo de posición de máquina-herramienta

Rikardo Bueno y Blanca Pérez de Nanclares.01/07/2003

La industria busca una respuesta contundente a los requerimientos de precisión, cada vez mayores, que el sector productivo demanda a los fabricantes de máquina herramienta. La precisión en las máquinas está condicionada, en gran parte, por la medida de la posición de los ejes que producen el movimiento relativo entre pieza y herramienta. En este artículo se describe un sistema de posición 3D de alta precisión.

Los sistemas tradicionales de medida (encoders o reglas) tienen limitaciones intrínsecas debido a que el punto de captación de la posición está lejos de la punta de la herramienta. La medida queda desvirtuada por la falta de perpendicularidad entre los ejes, las deformaciones debidas a esfuerzos actuantes y las deformaciones térmicas. Ni reglas, ni encoders pueden detectar los errores de posicionamiento en direcciones perpendiculares a los propios ejes (errores de falta de rectitud de dirección) cuando se mide a lo largo del eje, ni los errores angulares (roll, yaw, pitch) en cada uno de ellos. Este problema se acentúa en el caso de máquinas de cinemática paralela, en las que no existen ejes cartesianos.

Fatronik propone una solución a este problema, mediante el desarrollo de un sistema de posición 3D de alta precisión aplicable a un nuevo tipo de máquina herramienta cuyo control está basado en la medición directa de la posición de la punta de la herramienta mediante el uso de tecnología óptica.

Desarrollo e integración del sistema

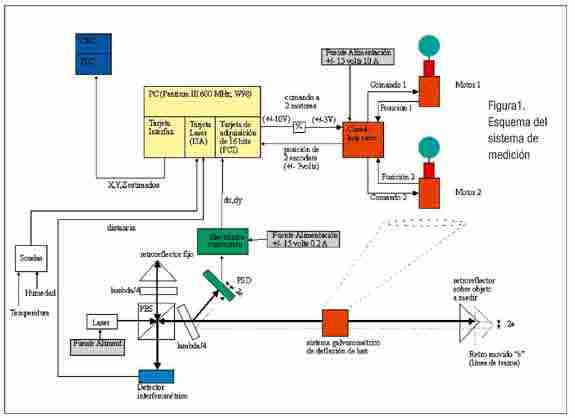

Ante esta situación se ha desarrollado un sistema de medición que mediante tecnología óptica nos informa de la posición de la punta de la herramienta en cada instante. También se ha desarrollado un nuevo sistema de control, en el que la realimentación del lazo se realiza con las señales obtenidas del sistema óptico. Una vez integrado el sistema en un prototipo, se buscará la integración del sistema en máquinas productivas industriales, del tipo centro de mecanizado o fresadora.

Desarrollo del sistema de medición

El subsistema seguidor está basado en interferometría láser, consiste en un emisor láser estabilizado, situado en la plataforma solidaria a la máquina, en el que el haz se dirige a un prisma retrorreflector, situado sobre el cabezal de la máquina.

Existe un conjunto de elementos ópticos que dividen y conducen el haz láser hacia los diferentes componentes del interferómetro, optimizando la potencia de la señal. El sistema lleva incorporados dos espejos deflectores, que direccionan el haz láser desde la plataforma hacia el retrorreflector montado en el cabezal y viceversa.

Para detectar las desviaciones del haz láser respecto a la trayectoria teórica y poder reorientarlo hacia el retrorreflector se emplea un PDS (Position Sensitive Detector) de dos dimensiones.

Integración del sistema láser con la máquina

Este sistema se ha integrado en una fresadora de tres ejes, en ella se han realizado las modificaciones y adaptaciones mecánicas necesarias para alojar el sistema de medida y para conducir el haz láser entre el cabezal de la máquina y el sistema localizador. Se trata de una fresadora de tipo pórtico, con una plataforma sobre la que se sitúa el sistema localizador, y desde la que el haz de medida puede incidir en todo el recorrido del cabezal. En el diseño se han eliminado las interferencias en la transmisión del haz láser, gracias a la incorporación de un tubo telescópico con extremos flexibles.

De cara a la integración del sistema de medida ha sido necesario realizar modificaciones en el armario eléctrico de la fresadora, para alojar y alimentar en el mismo los diversos subsistemas.

Todo esto conduce a una solución en tiempo real, mediante la generación, a partir del sistema localizador, de las señales cuadráticas TTL, que se introducen directamente al control, sustituyendo las señales actuales de los sistemas de captación.

La conexión con el control permite realimentar el lazo para regular y corregir la posición del cabezal, el objetivo es que no se desvíe de la trayectoria de trabajo predeterminada y así realizar unos movimientos más precisos.

Conclusiones

Fatronik ha liderado este proyecto que se ha realizado con la colaboración de dos socios, AIDO (Instituto Tecnológico de Óptica) y el IAI (Instituto de Automática Industrial). Se trata de un proyecto multidisciplinar que ha requerido unir capacidades del ámbito de la óptica, de la automática y el control y la mecánica y la electrónica de las máquinas.

El hecho de eliminar los errores intrínsecos de los sistemas tradicionales de medida, supone una gran mejora en los centros de mecanizado de alta velocidad con la incorporación de este novedoso sistema de medida. La obtención de los objetivos técnicos del proyecto conducirá a producir máquinas más precisas que a su vez se usarán para fabricar productos mejores.

Empresas o entidades relacionadas

Fundación Fatronik, S.A. (Tecnalia)