Efecto de las características de la herramienta de corte en las tensiones residuales y la rugosidad superficial del acero 40NiCrMo7 torneado

En este trabajo se ha estudiado el efecto en las tensiones residuales y en la rugosidad superficial final del radio de la punta, de la geometría del rompevirutas y del recubrimiento de las herramientas de corte en acero 40NiCrMo7 torneado. Para ello se han medido las tensiones residuales (mediante difracción de rayos-X) y la rugosidad superficial en piezas torneadas empleando herramientas de corte con dos radios de punta diferentes (0,4 y 0,8 mm), herramientas sin recubrir y recubiertas por CVD y herramientas con dos geometrías de rompevirutas diferentes. Se ha observado que tanto el aumento en el radio de la punta de las plaquitas de corte como la aplicación de recubrimiento a la herramienta mejoran la rugosidad superficial de la pieza torneada, pero dan lugar a tensiones residuales superficiales más tractivas (perjudicial para la vida a fatiga). La geometría del rompevirutas no afecta de forma tan notable al nivel de tensiones residuales y rugosidad superficial.

Las tensiones residuales y la rugosidad superficial son dos aspectos de la integridad estructural que afectan notablemente a la vida en servicio de un componente. En la literatura pueden encontrarse gran cantidad de trabajos donde se estudia el efecto que tienen determinados parámetros de corte (como pueden ser la velocidad de corte, el avance o la profundidad de corte) en la integridad superficial. Sin embargo apenas hay estudios sobre la influencia de determinadas características de las herramientas de corte en la integridad superficial final de las piezas mecanizadas.

1. Introducción

La integridad superficial de un componente condiciona su vida en servicio y estabilidad dimensional, por lo que es de suma importancia controlar el estado final de las piezas tras su fabricación. Entre las propiedades que definen la integridad estructural de un componente, las más relevantes son las tensiones residuales, la rugosidad superficial, la dureza y la microestructura. En particular, las tensiones residuales son de suma importancia de cara a la vida en servicio de los componentes, dado que se suman a las tensiones externas que actúan sobre la pieza cuando ésta está en servicio, dando lugar a tensiones reales mayores que las tensiones nominales, y por tanto la resistencia a fatiga de los componentes disminuye, dando lugar a fallos prematuros e imprevisibles de la pieza.

Las tensiones residuales se generan/modifican en prácticamente todas las etapas del proceso de fabricación de un componente (forja, tratamientos térmicos, mecanizado, etc.) [1,2]. En procesos de torneado (caso del presente estudio), y en general en los procesos de corte, pueden distinguirse tres factores que contribuyen al estado final de tensiones residuales en el componente [1,3]:

- La presión herramienta/pieza da lugar a deformación plástica del material mecanizado, que resulta en tensiones residuales de compresión (tensiones residuales mecánicas).

- La fricción herramienta/pieza y el calor asociado a la deformación plástica producen calentamiento de la pieza mecanizada. El aumento de temperatura produce una expansión momentánea de la superficie del material que se ve constreñida por el resto del material. Las tensiones resultantes pueden exceder el límite elástico del material a esa temperatura, y dar lugar a deformación plástica del material en la superficie. La contracción térmica en el enfriamiento posterior resulta en tensiones residuales tractivas en la superficie de la pieza (tensiones residuales térmicas).

- Si durante el corte se alcanzan temperaturas muy elevadas, pueden llegar a producirse transformaciones de fase en el material. Así, si se está mecanizando por ejemplo un acero endurecible, puede llegar a formarse martensita tras el rápido calentamiento y enfriamiento. La transformación martensítica lleva asociados grandes cambios volumétricos que resultan en tensiones residuales compresivas (tensiones residuales estructurales o asociadas a transformaciones de fase).

El estado final de tensiones residuales depende, por tanto, de la importancia relativa de cada uno de estos tres factores (mecánico, térmico y estructural o de transformaciones de fase). La importancia de cada uno de los factores depende de las propiedades físicas y mecánicas del material que se esté mecanizando así como de los parámetros de mecanizado que se estén empleando.

En la literatura puede encontrarse un buen número de trabajos donde se estudia el efecto de parámetros de corte como la velocidad de corte, la profundidad de pasada o el avance en el estado final de tensiones residuales. En la pasada edición del Congreso de Máquinas-Herramienta y Tecnologías de Fabricación (2010) se presentó un estudio[4] (llevado a cabo por el mismo grupo de trabajo de los autores del presente artículo) donde se pretendía dar luz a algunas faltas de acuerdo entre autores detectadas en la bibliografía: por un lado autores como Dahlman et al. [5], Jang et al. [6], Capello [7] y Schlauer and Oden [8] afirman que las tensiones residuales superficiales tienden a ser más tractivas a medida que aumenta el avance, mientras que Rech y Moisan [9] afirman que esto es cierto solo para un rango concreto de avances. Por otra parte, Jacobson et al. [10], M’Saoubi et al. [11] y Arunachalam et al. [12] afirman que las tensiones residuales superficiales aumentan con la velocidad de corte, mientras Rech y Moisan [9] concluyen que a partir de una cierta velocidad de corte la tendencia es la opuesta. Finalmente, respecto al efecto de la profundidad de pasada también hay discrepancias en la literatura: Algunos autores [5,13,14] afirman que la profundidad de corte apenas influye en el estado de tensiones ni en el acabado superficial, encontrándose a lo sumo un acabado superficial ligeramente más fino cuanto menor es la profundidad de corte. Otros autores [6,15-18] concluyen, sin embargo, que un aumento o disminución de la profundidad de corte afecta tanto al nivel de tensiones como al espesor de material afectado (espesor de material con tensiones), pero no se ponen de acuerdo en el efecto concreto: por ejemplo, mientras Liu et al. [15] afirman que un aumento en la profundidad de corte provoca un aumento de las tensiones superficiales tractivas (Figura 2.41), Jang et al.[6] afirman todo lo contrario.

Cabe esperar que la integridad superficial final de la pieza mecanizada no solamente esté determinada por los parámetros de corte empleados, sino también por las características de la herramienta de corte, dado que las cargas mecánicas y térmicas durante el proceso de corte también se ven afectadas por las características de la herramienta. En relación al efecto de las características de la herramienta de corte en la integridad superficial final de la pieza mecanizada, el número de trabajos en la bibliografía varía mucho dependiendo de la característica concreta de la herramienta. Así, en el caso del desgaste de la herramienta pueden encontrarse un gran número de trabajos (referencias [16-29], entre otras muchas) siendo la conclusión general de todos ellos que la integridad superficial de la pieza empeora con el desgaste: cuanto mayor es el desgaste más tractivas son las tensiones residuales superficiales, mayor es la rugosidad superficial y se generan mayores cambios microestructurales, incluida la formación de capas blancas. También existe un número importante de trabajos (referencias [5,11,13,30-32], entre otros) donde se estudia el efecto del ángulo de desprendimiento. La conclusión general de todos ellos es que las tensiones residuales superficiales se hacen menos tractivas a medida que el ángulo de desprendimiento se hace más negativo. Respecto al efecto del radio de la punta también pueden encontrarse algunos trabajos en la bibliografía [7,12,13,15,33-37], si bien algunos de ellos llegan a conclusiones opuestas: por ejemplo Thiele y Melkote [34] y Capello et al. [35] concluyen que la integridad superficial empeora al aumentar el radio de la punta, mientras que Arunachalam et al. [36] y Chou y Song [37] afirman todo lo contrario. Sobre el efecto de utilizar herramientas con o sin recubrimiento o el efecto de la geometría del rompevirutas no se han encontrado apenas trabajos en la literatura.

El presente estudio pretende cubrir las carencias detectadas en la literatura relativas al efecto de algunas características de la herramienta de corte en la integridad superficial final. Para ello se ha estudiado el efecto en la integridad superficial final del radio de la punta de la herramienta, de la geometría del rompevirutas y del recubrimiento de la herramienta.

Se considera este estudio industrialmente interesante y necesario, puesto que si se requiere una buena integridad superficial final de los componentes mecanizados, y por cuestiones de tiempos de producción no pueden modificarse parámetros de corte como el avance o la velocidad (parámetros que determinan el tiempo de mecanizado) para mejorar la integridad superficial final, una solución industrial podría ser la utilización de herramientas con características determinadas que permitan mantener los tiempos de producción proporcionando integridades estructurales finales de las piezas mecanizadas dentro de los requerimientos.

2. Procedimiento experimental

2.1. Material, herramientas y parámetros de torneado

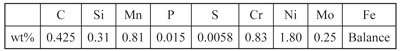

El material empleado en este trabajo es acero 40NiCrMo7 en estado normalizado. La composición química de este acero, medida mediante fluorescencia de rayos-X (XRF), es la recogida en la Tabla 1. Este es un acero utilizado comúnmente en aplicaciones estructurales, como trenes de aterrizaje de aviones, engranajes, ejes, cigüeñales, etc.

Se ha estudiado el efecto en la rugosidad y las tensiones residuales superficiales de tres características de las herramientas de corte: el radio de la punta, el recubrimiento y la geometría del rompevirutas. Para ello, se han realizado ensayos de torneado utilizando cuatro tipos de plaquita de corte:

- H1: herramienta sin recubrimiento y con radio de la punta de 0,4 mm (plaquita Mitsubishi TCMT16T304 UTi20T).

- H2: herramienta con recubrimiento CVD y con radio de la punta de 0,4 mm (plaquita Mitsubishi TCMT16T304 UE6020). El recubrimiento CVD UE6020 de Mitsubishi está compuesto de una capa intermedia de nanofibras de TiCN más una capa exterior de Al2O3[38].

- H3: herramienta con recubrimiento CVD y con radio de la punta de 0,8 mm (plaquita Mitsubishi TCMT16T308 UE6020).

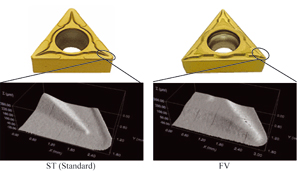

- H4: herramienta con recubrimiento CVD, radio de la punta de 0,4 mm y con rompevirutas tipo FV (plaquita Mitsubishi TCMT16T304-FV UE6020). La geometría de rompevirutas FV es diferente a la geometría del rompevirutas estándar (ST) que tienen las herramientas H1, H2 y H3 empleadas en este trabajo, tal y como se muestra en la Figura 1.

Para el estudio se han realizado diferentes ensayos de torneado en barras de acero 40NiCrMo7 de 55 mm de diámetro, con velocidad de corte fija (vc = 200 m/min), profundidad de corte fija (ap = 0,4 mm), sin utilizar taladrina y empleando tres avances diferentes (fn: 0,075 – 0,125 – 0,175 mm/rev). Como se ha indicado anteriormente, en trabajos previos [16-29] se ha probado que cuanto mayor es el desgaste de la plaquita de corte, más tractivas y a lo largo de mayor espesor de material son las tensiones residuales generadas en la pieza mecanizada y mayores son los cambios microestructurales y de dureza, produciéndose incluso la aparición de capas blancas (perjudiciales por su alta dureza y fragilidad) cuando se tiene un desgaste extremo de la herramienta. En el presente trabajo, para evitar que el efecto de desgaste de la plaquita enmascare el efecto de las propias características de la herramienta de corte, que es lo que se pretende estudiar, cada ensayo ha consistido en una única pasada de mecanizado a lo largo de 20 mm de longitud, con la plaquita de corte nueva en cada ensayo.

2.2. Medida de rugosidad superficial y tensiones residuales

La rugosidad superficial de las muestras mecanizadas se ha medido utilizando un rugosímetro de Mitutoyo.

Las tensiones residuales superficiales en las muestras mecanizadas se han medido mediante difracción de rayos-X en un difractómetro D8 Advance de Bruker, equipado con haz paralelo y radiación de Cr (λCr = 2.291 Å).

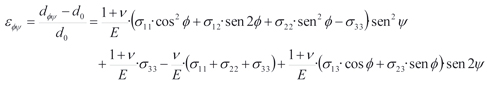

Las tensiones residuales macroscópicas (en adelante simplemente tensiones residuales) producen distorsiones de la red cristalina que se reflejan en un desplazamiento de los picos de difracción de rayos-X. La medida de este desplazamiento es la base del cálculo de tensiones residuales mediante difracción de rayos-X. Así, la ecuación general para la determinación de las tensiones residuales a partir de medidas de difracción es [39-40]:

donde εΦΨ es la deformación en la orientación (Φ, Ψ), dΦΨ es el espaciado entre planos atómicos medido en la muestra con tensiones para la orientación (Φ, Ψ), d0 es la distancia interplanar libre de tensiones, σij son las componentes del tensor de tensiones y ѵ y E son, respectivamente, el coeficiente de Poisson y el módulo de Young del material (para el acero 40NiCrMo7: ѵ = 0.30 y E = 210 GPa). El espaciado interplanar, dΦΨ, se obtiene a partir de la posición del pico de difracción medido experimentalmente, 2θ, y utilizando la ley de Bragg: λ=2•d•senθ.

Las componentes del tensor de tensiones, σij, se han obtenido mediante el método del sen2Ψ que consiste en la representación gráfica de dΦΨ frente a sen2Ψ para diferentes valores de Φ. Las componentes del tensor de tensiones, σij, se obtienen de la pendiente y ordenada en origen de estas representaciones. El tensor de tensiones completo puede obtenerse a partir de medidas realizadas en tres orientaciones Φdiferentes. Así, en este trabajo se han medido las tensiones residuales superficiales en tres direcciones: dirección de corte (Φ= 0º, dirección circunferencial), dirección de avance (Φ= 90º, en sentido longitudinal) y en una dirección intermedia (Φ= 45º), lo que ha permitido obtener el tensor completo de tensiones residuales. Con el tensor de tensiones completo y usando la construcción de círculo de Mohr, se han obtenido las tensiones principales (tensiones máxima y mínima) y su dirección (la tensión mínima es perpendicular a la tensión máxima). Conocer no solamente la magnitud, sino también la orientación de las tensiones principales es de suma importancia ya que puede afectar notablemente a la vida en servicio del componente: si la dirección de la tensión residual máxima coincide con la dirección de la tensión que actúa sobre el componente en servicio, dicho componente puede fallar de forma catastrófica y prematura en comparación con el caso en que ambas tensiones (residual y externa) actúen en direcciones diferentes (en general puede decirse que las tensiones residuales son beneficiosas si se localizan en el mismo plano, pero en dirección opuesta a las tensiones resultantes de la carga aplicada en servicio.

Como se ha indicado anteriormente, las tensiones residuales macroscópicas producen un cambio en la posición de los picos de difracción. Por otro lado, la anchura de los picos de difracción está relacionada, además de con el tamaño de los cristales, con el nivel de tensiones residuales microscópicas; concretamente, la anchura del pico de difracción aumenta cuando el material es deformado en frío, o como resultado de las transformaciones de fase como el endurecimiento de aceros martensíticos. Por lo tanto, como la reducción del tamaño de grano y las microtensiones causadas por la deformación plástica resultan en un ensanchamiento del pico de difracción[39], un estudio de la anchura del pico puede dar una idea cualitativa del nivel de deformación plástica/endurecimiento por deformación en el material.

3. Resultados y discusión

En la Figura 2 se muestran los valores de tensiones residuales superficiales medidos en las 3 direcciones indicadas anteriormente (dirección de corte, dirección de avance y una dirección intermedia), así como las tensiones residuales principales (tensión máxima y mínima) y su dirección, calculadas con la construcción del círculo de Mohr, y los valores de anchura del pico de difracción y rugosidad superficial medidos.

En los siguientes sub-apartados estas gráficas se han separado por características de la herramienta, para facilitar la comparación y discusión de los resultados obtenidos. Asimismo, se discutirán los resultados de tensiones residuales teniendo en cuenta solamente las tensiones residuales principales, pues la tendencia es la misma que para todas las componentes del tensor de tensiones residuales. Por otra parte, la tensión máxima se localiza a unos 30 º de la dirección de corte para los 4 tipos de herramienta estudiados y para todos los avances empleados (Figura 2 (f)). Por tanto, dado que la dirección de la tensión máxima no se ve afectada por las diferentes características de la herramienta, no se incluye en la discusión de los siguientes sub-apartados.

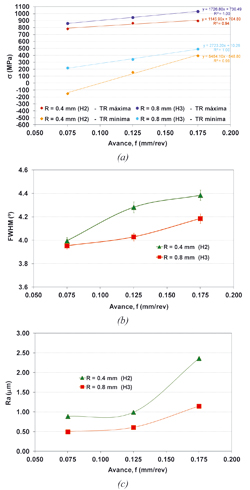

3.1. Efecto del radio de la punta

Como puede observarse en la Figura 3 (a), a medida que aumenta el radio de la punta de la herramienta las tensiones residuales superficiales tienden a ser más tractivas y, por tanto, más perjudiciales para la vida en servicio de la pieza mecanizada. Esto concuerda con lo observado por otros autores como Capello [7], Arunachalam et al. [12], Schwach y Guo [33], Liu et al. 15] y Gunnberg et al. [13].

Abhang y Hameedullah [41] afirman que al aumentar el radio de la punta aumenta el área de contacto disponible para la conducción/eliminación de calor, disminuyendo así la temperatura local a lo largo de la zona de corte. Esta disminución de la temperatura llevaría a una disminución de las tensiones residuales hacia valores menos tractivos. No obstante, el aumento de la zona de contacto con el radio de la punta de la plaquita hace que aumente la fricción entre herramienta y pieza mecanizada, lo que produce un aumento del calor resultante de la fricción. Este aumento de temperatura en la superficie de la pieza como consecuencia de la fricción favorece la generación de tensiones residuales tractivas. Al mismo tiempo, al ser el área de contacto mayor, la fuerza por unidad de área es menor, y por lo tanto el nivel de deformación plástica es menor, como se ve reflejado en la anchura de los picos de difracción (Figura 3 (b)): los picos son menos anchos para el mayor radio de punta de la herramienta. Por tanto, cuanto mayor es el radio de la punta se tienen mayores temperaturas por fricción y menor deformación plástica del material, lo que favorece la generación de tensiones residuales superficiales más tractivas, que es lo observado en el presente trabajo.

A mayor radio de la punta, mayor es la longitud de contacto entre la herramienta y la pieza a mecanizar, disminuyendo así la altura de las marcas del avance, y por tanto, disminuyendo la rugosidad superficial final (Figura 3 (c)).

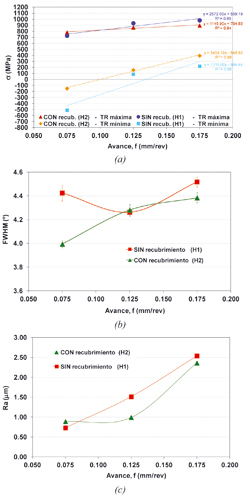

3.2. Efecto del recubrimiento de la herramienta

Como puede observarse en la Figura 4 (a), cuando se emplea una herramienta de corte sin recubrir las tensiones residuales superficiales mínimas son menores que en el caso de herramientas recubiertas, y las tensiones residuales superficiales máximas son mayores solo para los mayores avances.

Rech y Moisan[9] y M’Saoubi et al. [11] afirman que para condiciones de corte estable (bajas fuerzas de corte y buena formación de la viruta) comparables, el uso de herramientas recubiertas resulta en tensiones residuales menos tractivas como consecuencia de un mejor comportamiento tribológico: menor fricción y por tanto menor generación de calor. No obstante, como afirman Arrazola et al. [42], Sharman et al. [29] y Outeiro et al. [43], el recubrimiento de la herramienta de corte puede actuar como barrera térmica debido a su baja conductividad térmica (como es el caso de las capas de Al2O3 del recubrimiento del presente estudio), y por tanto el calor generado durante el proceso de corte no es eliminado por conducción a través de la herramienta de corte, sino que se transmite a la pieza mecanizada. Esto da lugar a una mayor vida de la herramienta, pero a un sobrecalentamiento de la pieza mecanizada, responsable de la generación de tensiones residuales más tractivas en la pieza al utilizar herramientas con recubrimientos como el utilizado en el presente estudio.

Respecto a la rugosidad superficial, ésta es ligeramente menor cuando se utilizan herramientas recubiertas, siendo la diferencia más notable para avances intermedios (Figura 4 (c)). Tawfiq [44] también ha observado menores rugosidades superficiales al tornear acero con herramientas con diferentes recubrimientos, respecto a la rugosidad medida al mecanizar con herramientas sin recubrir.

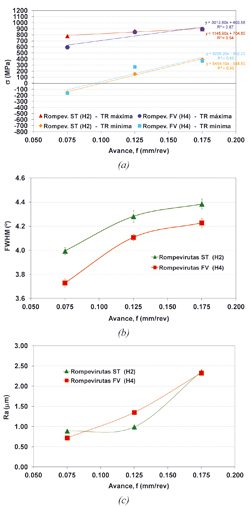

3.3. Efecto de la geometría del rompevirutas

Como puede observarse en las Figura 5 (a) y (c), para el mayor avance empleado, las tensiones residuales principales y la rugosidad superficial son idénticas para los dos tipos de rompevirutas estudiados. Para el avance intermedio, la tensión residual máxima es idéntica pero la tensión residual mínima y la rugosidad son mayores para la herramienta con geometría FV de rompevirutas. Para el menor avance, la tensión residual mínima es idéntica, mientras que la tensión residual máxima y la rugosidad superficial son menores en el caso de rompevirutas tipo FV. Esto indica que la geometría de rompevirutas FV es mejor de cara a la integridad superficial de la pieza mecanizada solamente cuando se emplean velocidades de avance bajas.

Respecto a la anchura de los picos de difracción (Figura 5 (b)), ésta es mayor cuando se emplea rompevirutas ST, indicando que el nivel de microtensiones residuales generado al emplear el rompevirutas FV es menor que al emplear un rompevirutas estándar. Para los dos tipos de rompevirutas el nivel de microtensiones residuales aumenta con la velocidad de avance.

Los procesos de deformación de la viruta son diferentes para herramientas con ángulo de desprendimiento positivo y negativo, siendo la carga más compresiva para las herramientas de ángulo negativo, de manera que las herramientas con ángulo de desprendimiento negativo tienden a generar tensiones residuales compresivas en la pieza mecanizada (como se ha indicado en la Introducción, varios autores[5,11,13,30-32] han observado que las tensiones residuales superficiales se hacen menos tractivas a medida que el ángulo de desprendimiento se hace más negativo). Teniendo en cuenta ésta afirmación y el hecho de que el rompevirutas FV tiene una geometría negativa mientras que el estándar (ST) tiene ángulo positivo en la cara de desprendimiento, cabría esperar mayores diferencias en los valores de tensiones residuales para los dos tipos de rompevirutas; sin embargo, las diferencias observadas en este trabajo no son significativas, y son mucho más importantes las diferencias observadas entre herramientas con y sin recubrimiento y herramientas con diferente radio de la punta. Esto indica que la geometría del rompevirutas puede afectar al estado final de tensiones residuales en la pieza mecanizada, pero no de forma importante, como puede ser el caso del recubrimiento y el radio de la punta.

4. Conclusiones

Las principales conclusiones que pueden extraerse de los resultados obtenidos en el presente trabajo son:

- Un aumento en el radio de punta de la herramienta implica mayor área de contacto pieza/herramienta, que resulta en temperaturas asociadas a la fricción más elevadas y a una menor deformación plástica (la presión por unidad de área disminuye), dando lugar a tensiones residuales superficiales más tractivas, y por tanto más perjudiciales para la vida en servicio, si bien la rugosidad superficial final mejora.

- El uso de herramientas recubiertas da lugar a mejores rugosidades superficiales pero las tensiones residuales tienden a ser más tractivas, dado que el recubrimiento actúa como una barrera térmica, introduciendo más calor en la pieza y por tanto favoreciendo el factor térmico que contribuye a la formación de tensiones residuales tractivas.

- La geometría del rompevirutas afecta solo ligeramente al estado final de tensiones residuales en la pieza (no es un factor tan influyente como el radio de la punta o el recubrimiento).

Por tanto, de cara a obtener una mejor integridad superficial de la pieza mecanizada (en el caso de torneado de acero 40NiCrMo7), es conveniente utilizar herramientas sin recubrimiento y con radios de punta más pequeños.

5. Agradecimientos

Los resultados de este trabajo son parte de la investigación llevada a cabo en el proyecto Manufacturing0,0 dentro del programa Etortek, financiado por el Departamento de Industria del Gobierno Vasco.

Las medidas experimentales de tensiones residuales se ha llevado a cabo empleando el difractómetro de rayos-X de CIC-Margune.

Referencias

[1] G. Totten, M. Howes, T. Inoue. Handbook of Residual Stress and Deformation of Steel. ASM International (2002)

[2] P. J. Withers, H. K. D. H. Bhadeshia. Residual Stress. Part 2 – Nature and Origins. Materials Science and Technology 17 (2001) 366-375.

[3] J. E. Wyatt, J. T. Berry. A new technique for the determination of superficial residual stresses associated with machining and other manufacturing processes. Journal of Materials Processing Technology 171 [1] (2006), 132-140.

[4] V. García Navas, O. Gonzalo, B. Coto. Efecto de la continuidad del mecanizado y de los parámetros de corte en el estado final de tensiones residuales en acero 40NiCrMo7. 18 Congreso de Máquinas-Herramienta y Tecnologías de Fabricación. 10-12 de Noviembre de 2010. Donostia-San Sebastián.

[5] P. Dahlman, F. Gunnberg, M. Jacobson. The influence of rake angle, cutting feed and cutting depth on residual stresses in hard turning. Journal of Materials Processing Technology 147 [2] (2004) 181-184.

[6] D. Y. Jang, T. R. Watkins, K. J. Kozaczek, C. R. Hubbard, O. B. Cavin. Surface residual stresses in machined austenitic stainless steel. Wear 194 (1996) 168-173.

[7] E. Capello. Residual stresses in turning. Part I: Influence of process parameters. Journal of Materials Processing Technology 160 (2005) 221-228.

[8] C. Schlauer, M. Oden. Residual stress evolution and near surface microstructure after turning of the nickel-based superalloy Inconel 718. Zeitschrift für Metallkunde 96 (2005) 385-392.

[9] J. Rech, A. Moisan. Surface integrity in finish hard turning of case-hardened steels. International Journal of Machine Tools and Manufacture 43 (2003) 543-555.

[10] M Jacobson, P. Dahlman, F. Gunnberg. Cutting speed influence on surface integrity of hard turned bainite steel. Journal of Materials Processing Technology 128 (2002) 318-323.

[11] R. M’Saoubi, J. C. Outeiro, B. Changeux, J. L. Lebrun, A. Moräo Dias. Residual stress analysis in orthogonal machining of standard and resulfurized AISI 316L steels. Journal of Materials Processing Technology 96 (1999) 225-233.

[12] R. M. Arunachalam, M. A. Mannan, A. C. Spowage. Residual stress and surface roughness when facing age hardened Inconel 718 with CBN and ceramic cutting tools. International Journal of Machine Tools and Manufacture 44 (2004) 879-887.

[13] F. Gunnberg, M. Escursell y M. Jacobson. The influence of cutting parameters on residual stresses and surface topography during hard turning of 18MnCr5 case carburised steel. Journal of Materials Processing Technology 174 [1-3] (2006) 82-90.

[14] Y. K. Chou, C. J. Evans y M. M. Barash. Experimental investigation on cubic boron nitride turning of hardened AISI 52100 steel. Journal of Materials Processing Technology Vol. 134, nº 1 (2003) pp. 1-9.

[15] M. Liu, J. Takagi y A. Tsukuda. Effect of tool nose radius and tool wear on residual stress distribution in hard turning of bearing steel. Journal of Materials Processing Technology 150 [3] (2004) 234-241.

[16] J. C. Outeiro, A. M. Dias, J. L. Lebrun y V. P. Astakhov. Machining residual stresses in AISI 316L steel and their correlation with the cutting parameters. Machining Science and Technology Vol. 6, nº 2 (2002) pp. 251-270.

[17] Z. C. Lin, W. L. Lai, H. Y. Lin y C. R. Liu. Residual stresses with different tool flank wear lengths in the ultra-precision machining of NiP alloys. Journal of Materials Processing Technology Vol. 65, nº 1-3 (1997) pp. 116-126.

[18] Z. C. Lin, W. L. Lai, H. Y. Lin y C. R. Liu. The study of ultraprecision machining and residual stress for NiP alloy with different cutting speeds and depth of cut. Journal of Materials Processing Technology Vol. 97, nº 1-3 (2000) pp. 200-210.

[19] D. W. Schwach y Y. Guo. Feasibility of producing optimal surface integrity by process design in hard turning. Materials Science and Engineering A - Structural Materials Properties Microstructure and Processing Vol. 395, nº 1-2 (2005) pp. 116-123.

[20] J. Rech y A. Moisan. Surface integrity in finish hard turning of casehardened steels. International Journal of Machine Tools & Manufacture Vol. 43, nº 5 (2003) pp. 543-550.

[21] L. Chen, T. I. El-Wardany y W. C. Harris. Modelling the effects of flank wear land and chip formation on residual stresses. CIRP Annals-Manufacturing Technology Vol. 53, nº 1 (2004) pp. 95-98.

[22] J. Y. Zhang, S. Y. Liang, G. W. Zhang y D. Yen. Modelling of residual stress profile in finish hard turning. Materials and Manufacturing Processes Vol. 21, nº 1 (2006) pp. 39-45.

[23] Y. B. Guo y A. W. Warren. Microscale mechanical behavior of the subsurface by finishing processes. Journal of Manufacturing Science and Engineering-Transactions of the ASME Vol. 127, nº 2 (2005) pp. 333-338.

[24] G. Byrne, D. Dornfeld y B. Denkena. Advancing cutting technology. CIRP Annals - Manufacturing Technology Vol. 52, nº 2 (2003) pp. 483-507.

[25] F. Klocke, E. Brinksmeier y K. Weinert. Capability Profile of Hard Cutting and Grinding Processes. Annals of the CIRP Vol. 54, nº 2 (2005) pp. 557-580.

[26] A. Barbacki, M. Kawalec y A. Hamrol. Turning and grinding as a source of microstructural changes in the surface layer of hardened steel. Journal of Materials Processing Technology Vol. 133, nº 1-2 (2003) pp. 21-25.

[27] V. García Navas, I. Ferreres, J. A. Marañón, C. García-Rosales, J. Gil Sevillano. White layers generated in AISI O1 tool steel by hard turning or by EDM. International Journal of Machining and Machinability of Materials 4 [4] (2008) 287-301.

[28] V. García Navas, I. Ferreres, J. A. Marañón, C. García-Rosales, J. Gil Sevillano. Hard turning plus grinding – a combination to obtain good surface integrity in AISI O1 tool steel machined parts. Machining Science and Technology 12 [1] (2008) 15-32.

[29] A. R. C. Sharman, J. I. Hughes, K. Ridgway. An analysis of the residual stresses generated in Inconel 718 when turning. Journal of Materials Processing Technology 173 (2006) 359-367.

[30] E. Brinksmeier, J. T. Cammett, W. Konig, P. Leskovar, J. Peters y H. K. Tonshoff. Residual Stresses-Measurement and Causes in Machining Processes. Annals of the CIRP Vol. 31, nº 2 (1982) pp. 491-510.

[31] J. Hua, R. Shivpuri, X. M. Cheng, V. Bedekar, Y. Matsumoto, F. Hashimoto y T. R. Watkins. Effect of feed rate, workpiece hardness and cutting edge on subsurface residual stress in the hard turning of bearing steel using chamfer plus hone cutting edge geometry. Materials Science and Engineering A - Structural Materials Properties Microstructure and Processing Vol. 394, nº 1-2 (2005) pp. 238-248.

[32] J. D. Thiele, S. N. Melkote, R. A. Peascoe y T. R. Watkins. Effect of cutting-edge geometry and workpiece hardness on surface residual stresses in finish hard turning of AISI 52100 steel. Journal of Manufacturing Science and Engineering-Transactions of the ASME Vol. 122, nº 4 (2000) pp. 642-649.

[33] D. W. Schwach y Y. Guo. Feasibility of producing optimal surface integrity by process design in hard turning. Materials Science and Engineering A – Structural Materials: Properties, Microstructure and Processing 395 [1-2] (2005) 116-123.

[34] J. D. Thiele y S. N. Melkote. Effect of cutting edge geometry and workpiece hardness on surface generation in the finish hard turning of AISI 52100 steel. Journal of Materials Processing Technology Vol. 94, nº 2-3 (1999) pp. 216-226.

[35] E. Capello, P. Davoli, G. Bassanini y A. Bisi. Residual stresses and surface roughness in turning. Journal of Engineering Materials and Technology - Transactions of the Asme Vol. 121, nº 3 (1999) pp. 346-351

[36] R. M. Arunachalam, M. A. Mannan y A. C. Spowage. Surface integrity when machining age hardened Inconel 718 with coated carbide cutting tools. International Journal of Machine Tools & Manufacture Vol. 44, nº 14 (2004) pp. 1481-1491.

[37] Y. K. Chou y H. Song. Tool nose radius effects on finish hard turning. Journal of Materials Processing Technology Vol. 148, nº 2 (2004) pp. 259-268.

[38] Mitsubishi Materials – Carbide & Tools Division (www.mitsubishicarbide.com)

[39] J. Lu. Handbook of Measurement of Residual Stresses. The Fairmont Press, Inc. (1996)

[40] I. C. Noyan, J. B. Cohen. Residual Stress. Measurement by Diffraction and Interpretation. Springer-Verlag (1987).

[41] L. B. Abhang, M. Hameedullah. Chip-Tool interface Temperature Prediction Model for Turning Process. International Journal of Engineering, Science and Technology 2 [4] (2010) 382-393.

[42] P. J. Arrazola, I. Arriola, M. A. Davies. Analysis of the influence of tool type, coatings, and machinability on the termal fields in ortogonal machining of AISI 4140 steels. CIRP Annals - Manufacturing Technology 58 [1] (2009) 85-88.

[43] J. C. Outeiro, A. M. Dias, I. S. Jawahir. On the effects of residual stresses induced by coated and uncoated cutting tools with finite edge radii in turning operations. CIRP Annals - Manufacturing Technology 55/1 (2006) 111-116.

[44] M.A. Tawfiq. Effect of multi-coats of cutting tools on surface roughness in machining AISI 1045 steel. Engineering and Technology Journal 26 [12] (2008).