Validación de programas de CN obtenidos mediante CAD/CAM a través de mecanizado off-line

1. Introducción

Debido a distintas variables que afectan al procedimiento, las condiciones reales de trabajo implican la posibilidad de existencia de errores. Ello origina que, en ocasiones, el resultado final esperado, correspondiente a la obtención de un programa en código G, no represente los objetivos inicialmente planteados.

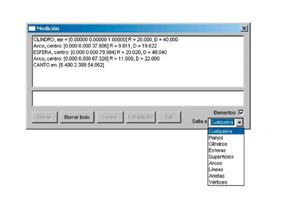

De manera alternativa, el presente artículo describe un proceso de generación de programas de CN a través de una aplicación CAD/CAM, a los cuales, antes de su envío a máquina, se les realiza una verificación y análisis off-line, posibilitando la evaluación de desviaciones y errores respecto al diseño inicial. Dicha verificación y análisis se realiza mediante la utilización de un software de simulación del mecanizado, de manera que inicialmente es posible visualizar una pieza virtual, para posteriormente establecer desviaciones de medidas y propiedades de elementos geométricos de los que estaría compuesta con el mecanizado del programa CN generado en la aplicación CAD/CAM.

Como ejemplo de desarrollo se presenta una ejecución práctica, sobre la cual se descubre, a posteriori, el error que con un proceso convencional daría lugar a una pieza defectuosa y que, gracias a la técnica alternativa desarrollada en el presente artículo, es detectado a tiempo para modificar aquellos aspectos que lo cometen.

Por ello, con el presente artículo se pretende establecer una elección de mejora en la utilización de las actuales aplicaciones CAD/CAM comerciales, tratando de incluir un aspecto relevante de influencia significativa en la productividad final del proceso de mecanizado mediante CNC

2. Estudio sobre la problemática de los actuales sistemas CAD/CAM.

El diseño de la pieza es posible realizarlo mediante diferentes técnicas, y así, las aplicaciones CAD/CAM incluyen funciones de diseño más o menos potente. Además, en multitud de ocasiones, tal diseño es posible importarlo procedente de una aplicación externa. En cualquier caso, en esta fase es necesario tener muy en cuenta aspectos posteriores de mecanizado que, sin esperarlo, pudieran afectar de manera determinante en el programa CN final, y así, han de tenerse muy en cuenta: redondeos interiores, chaflanes, ángulos de superficies o aristas... de manera que deberán ser verosímiles y accesibles por las herramientas con las que se pretenda trabajar.

Posteriormente, se pasa al módulo CAM en el que, tras una configuración inicial de diversas características, como: herramientas, material bruto, velocidades límite, ..., se especifican, según una secuencia de operaciones predeterminada por el usuario, las condiciones tecnológicas y las entidades del diseño sobre las que aplicarlas.

De esta manera, para cada una de las operaciones de mecanizado se generan entidades gráficas correspondientes a las trayectorias de herramienta. Dichas entidades gráficas se adaptarán a las de diseño, y si bien dicho aspecto no suele ser conflictivo cuando se trata de entidades elementales tales como: rectas o arcos, para otras como: spline, nurbs, superficies ..., se establece una tolerancia entre las entidades de diseño y las trayectorias generadas, pudiendo darse la situación de generar trayectorias con una tolerancia superior a la precisión de la pieza que se desea fabricar.

Ya sea para cada una de las operaciones de trabajo o para el conjunto de ellas, la mayoría de las aplicaciones incluyen la posibilidad de visualizar los desplazamientos de las herramientas, en base a las entidades gráficas creadas o a partir de un programa en lenguaje intermedio procedente de las mismas.

Por último, cuando todas las operaciones han sido definidas se genera el programa en código G mediante el uso de un postprocesador, éste transforma las entidades gráficas o el programa en lenguaje intermedio a un código G reconocibles por la máquina en la que se quiere trabajar. Esta fase de postprocesado otorga toda la responsabilidad y confianza a un archivo sobre el que se supone su excelencia y que, en la mayoría de los casos, constituye un entorno cerrado sobre el que el usuario final no tiene la posibilidad de intervenir.

En resumen, se han reflejado tres posibles focos de errores que pueden dar lugar a un programa CN defectuoso elaborado a través de una aplicación CAD/CAM, pudiendo éstos ser encuadrados entre los siguientes: a) Aquellos generados durante el diseño de la pieza, b) Los ocasionados como consecuencia de la tolerancia establecida entre entidades CAD y CAM y c) Los producidos en el postprocesado.

3. Verificación y análisis de programas CN.

En la primera, partiendo del programa CN generado por el CAD/CAM, se procede a la simulación del mecanizado. Para ello, es necesario configurar el software con datos técnicos correspondiente a la máquina en la que se mecanizará, entre ellos se pueden citar: tipo de máquina, número de ejes, control, recorridos, velocidades, herramientas y sujeción. A veces, el propio hecho de la simulación del programa CN desvela la existencia de errores, tal y como se presenta en el caso práctico que más adelante se verá.

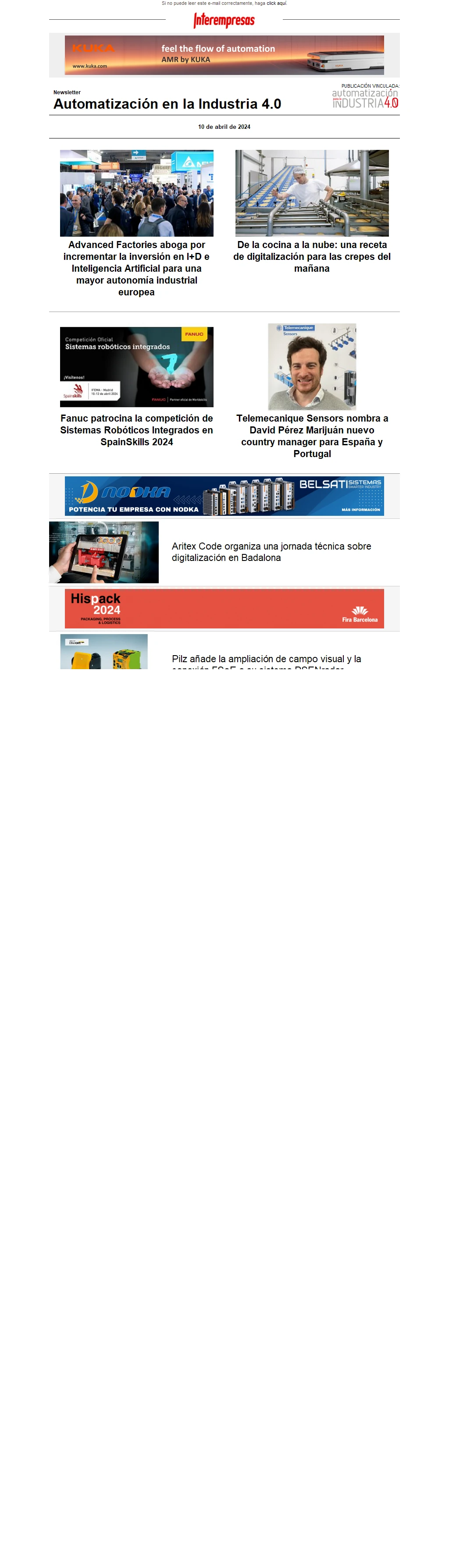

En la segunda fase se procede a la medición virtual de la pieza obtenida, a través de una de las opciones del programa. Esta verificación puede ser puntual, en la cual se obtiene cotas locales de la pieza, o bien medición de elementos, en la cual el propio software identifica características de geometría básica, figura 1.

4. Desarrollo del caso práctico según el método actual.

El siguiente paso a ejecutar es el postprocesado, obteniéndose un fichero de texto de códigos G para las trayectorias gráficas. Dicho fichero de texto es exportado al control de la máquina en la que se desea mecanizar, obteniéndose la pieza final.

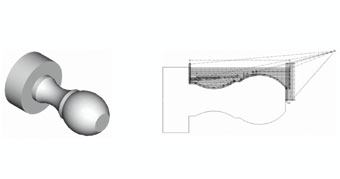

Realizado un control metrológico de la pieza mecanizada se encuentra un defecto en la zona cóncava, al estar formada por un arco y una recta, generando tal irregularidad una desviación máxima respecto al arco diseñado inicialmente de 0.08 mm. Dicho fallo ha sido provocado como consecuencia de un error de diseño, tal y como se descubre en la aplicación, y que, debido a la resolución gráfica de los equipos informáticos, sólo es posible detectarlo ampliando la zona, tal y como se descubre en la figura 3.

5. Desarrollo del caso práctico según el método propuesto.

6. Conclusiones.

Como toda alternativa de mejora es necesario definir alguna de sus ventajas, entre las que destacan: disminución de costes debido a piezas defectuosas, menores discrepancias entre oficina técnica y taller, reducción de roturas de herramientas y averías de máquinas, optimización del mecanizado, familiarización sin riesgo con los entornos CAD/CAM/CN .... Pero, para ser imparcial, también es necesario establecer algún inconvenientes que, a juicio personal, se consideran irrelevantes frente a las ventajas aportadas, entre ellos cabe cita: sondeo para seleccionar aquella aplicación informática compatible con el lenguaje de programación de la máquina, adquisición y manejo de un software adicional, …

Finalmente, indicar que como futura evolución sería interesante que las aplicaciones CAD/CAM incluyeran como módulo adicional la mejora planteada, si bien, la existencia de multitud de lenguajes propios y modelos de controles CN dificulta tal integración. Por ello, sólo aquellas empresas que dispongan de software compatible con el lenguaje de sus máquinas tienen la posibilidad de aplicar la solución presentada en este artículo.