Calidad y seguridad industrial

9 de diciembre de 2011

Los ensayos no destructivos (END) más comunes, reconocidos y clasificados por la ASNT (The American Society for Nondestructive Testing) en la práctica recomendada SNT-TC-1ª, se dividen en superficiales (examen visual, líquidos penetrantes y partículas magnéticas) y en volumétricos (ultrasonidos, corrientes inducidas y radiografía). También existen otros END menos comunes como la emisión acústica, la termografía, el ensayo láser, las pruebas de fugas (burbujas, presión, helio y espectrometría de masas), las vibraciones, el electromagnetismo de campo remoto (RFEC), el electromagnetismo de baja frecuencia (LFET) y la onda ultrasónica guiada (GUL-LRUT).

Los beneficios de los END

La aplicación de los END puede tener diferentes motivaciones para las empresas, pero, sin duda, deben basarse principalmente en sus múltiples beneficios:

- Alerta temprana

- Aumento de la disponibilidad y horas de servicio de componentes y unidades

- Disminución de fallos y paradas no programadas en unidades en servicio

- Garantizar en origen y destino la calidad de los productos

- Asegurar que las construcciones cumplen con lo requerido por las normas y las leyes

Principales aplicaciones

Los END pueden emplearse para localizar defectos (faltas de penetración, erosión-corrosión, faltas de fusión y poros), detección y evaluación de grietas, detección de fugas, determinación de posición, medidas dimensionales (por ejemplo, espesores ultrasonidos), mantenimiento preventivo y predictivo, ensayo sustitutorio de otras pruebas, inspección de nuevas construcciones e inspección en servicio.

Indicaciones y evaluación:

Indicación: respuesta o evidencia de una discontinuidad resultante de la aplicación de un END.

Evaluación de indicaciones: proceso en el cual se decide la severidad del estado de la parte o pieza, luego de que la indicación ha sido interpretada. De la interpretación surgirá que la indicación es irrelevante o es una discontinuidad, y en este último caso surgirá que es un defecto o no. Dicha evaluación lleva a decidir, entonces, si la parte o pieza debe ser rechazada, reparada o aceptada para su uso. Normalmente se evalúa por comparación con defectos conocidos y siguiendo los criterios de normas y códigos aplicables durante el examen (ASME / UNE-EN ISO).

Examen visual

En los seres humanos, gran parte de la información que percibimos se produce a través del sentido de la vista. A pesar de que en END encontramos hoy en día tecnología muy sofisticada con enormes posibilidades de detección, posiblemente no hay ninguna máquina comparable en capacidad al ojo humano. Es por ello que se debe poner en valor este método de ensayo, en ocasiones, no apreciado suficientemente por su sencillez y que permite valorar el estado del objeto de examen de manera rápida y económica.

Cuando tenemos acceso al objeto a examinar realizamos una observación directa. En caso de que no tener acceso, deberemos recurrir a la observación remota. Para la observación remota nos ayudaremos de espejos, endoscopios, fibroscopios, robots motorizados, videoendoscopios o cualquier otro medio que permita disponer de la información necesaria con una resolución suficiente. El hecho de que se trate de un examen sencillo, provoca que en ocasiones no se valore suficientemente la calificación y experiencia del operador.

Líquidos penetrantes

Se trata de un método manual, aunque se puede automatizar cuando se aplica en series de fabricación. Resulta costoso para inspecciones masivas de componentes o unidades en servicio.

Pasos:

- Limpieza previa

- Se aplica el líquido

- Limpieza del excedente

- Aplicación del revelador

- Observación final

Se emplea para detectar discontinuidades abiertas a la superficie de cuerpos sólidos y esencialmente no porosos. Podemos ajustar el nivel de sensibilidad y por tanto la capacidad de detección, seleccionando entre penetrantes coloreados (luz natural) o fluorescentes (luz ultravioleta). Es el método más sensible para la detección de defectos superficiales cuando las condiciones de limpieza son óptimas (sobre todo en materiales no ferro-magnéticos) y en ocasiones se utiliza como complemento de métodos volumétricos (RT o UT). En geometrías difíciles (por ejemplo, roscas) se deben considerar otros métodos.

Partículas magnéticas

Este método se lleva a cabo induciendo un campo magnético a un material ferro-magnético, y entonces espolvoreando en la superficie partículas de hierro (ya sea seco o en una suspensión). Las imperfecciones superficiales modifican el campo y las partículas de hierro se concentran en los defectos. Sólo aplicable en materiales ferro-magnéticos.

Los defectos deben ser perpendiculares a las líneas de campo, por lo que deben generarse campos que permitan la localización en todas las direcciones. Es el método más sensible para la detección de defectos superficiales cuando las condiciones de limpieza no son óptimas. En ocasiones, se utiliza como complemento de métodos volumétricos (RT ó UT). Asimismo, debe comprobarse que disponemos de suficiente campo magnético para apreciar las posibles discontinuidades en el material, para ello se utilizan los indicadores de campo.

El método es de operación rápida y simple y las indicaciones aparecen directamente sobre la pieza, y son un dibujo magnético de las discontinuidades reales. Permite el examen masivo de componentes con un costo contenido.

Ultrasonidos

Examina todo el volumen a examinar y la energía del sonido reflejado se representa en función del tiempo/distancia. Hasta ahora la técnica más utilizada era el impulso-eco basado en el efecto de eco que una heterogeneidad o reflector produce al ser alcanzado por un haz de ultrasonidos. Destaca por su sencillez de aplicación e interpretación.

En este método el oscilador, receptor, separado o formando una única unidad (palpador) con el emisor (cristal único), recoge el eco del reflector transformándolo en la indicación correspondiente. Los ensayos manuales son del tipo de contacto y el operador traslada el palpador sobre la pieza por deslizamiento o contactos sucesivos. Ante una indicación de defecto u otras causas, el operador puede detenerse y explorar más detenidamente la zona sospechosa, registrando toda la información (amplitud, forma del eco o posición).

Otro aspecto positivo es la rápida puesta en marcha y sencillez de equipo: aparato de ultrasonidos, palpador, acoplante y pieza patrón. Como principales desventajas presenta: lentitud de operación, variaciones en el acople por diferente presión o falta de acoplante, y necesidad de un operador calificado.

Antes de iniciar un ensayo es preciso calibrar el equipo de forma que pueda obtenerse información de la posición y tamaño de los defectos detectados en la pieza sometida a ensayo. Para ello es preciso disponer de bloques de calibración acordes con las normas y códigos que aplican a la inspección. El desarrollo de los ultrasonidos permite en la actualidad disponer de técnicas como “Phased Array” o “TOFD” (Time of Flight Diffraction) que abren nuevas posibilidades como el registro digital del examen o la sustitución de la radiografía.

Corrientes inducidas

El ensayo por corrientes inducidas (también suelen llamarse corrientes parásitas o corrientes de Foucault) se basa en los principios de la inducción electromagnética y se emplea generalmente para examen tanto pre-servicio como servicio para ver el estado de materiales y componentes.

Un principio general en END es que, el material objeto del ensayo se somete a la acción de ciertos fenómenos físicos que hacen que la energía fluya a través del material. Las heterogeneidades y discontinuidades provocan anomalías en el flujo de esa energía (distorsión, reflexión, absorción, etc.) que se detectan desde el exterior de la muestra.

En el caso de las CI la energía que se pone en juego es electromagnética y, por tanto, no se necesita ningún tipo de contacto ni de agente de acoplamiento entre el generador y la muestra, lo que le convierte en un método muy rápido y apto para procesos continuos.

Las CI son corrientes eléctricas originadas en un material conductor por un campo magnético variable y que fluyen en líneas cerradas paralelas a la superficie de la muestra y su sentido de circulación es tal que producen un campo magnético opuesto siempre al que las genera.

El campo magnético inductor procede, la mayor parte de las veces, de un solenoide por el que circula una corriente alterna, y que se puede aplicar tanto en superficies accesibles como no accesibles mediante sondas interiores.

Las CI se aplican en componentes no ferromagnéticos y nos permiten localizar y dimensionar la discontinuidad localizada. Para materiales ferro-magnéticos debemos recurrir a una variable denominada electromagnetismo de campo remoto (RFET) cuya capacidad es únicamente cualitativa. Una de las principales aplicaciones actuales de las CI está en equipos con haces tubulares, que permiten identificar tubos dañados y predecir la vida remanente (preventivo/ predictivo). El examen de haces tubulares, permite detectar los diferentes tipos de daño y decidir el momento adecuado para ejecutar las acciones requeridas (taponar, encamisar o reentubar).

Radiografía

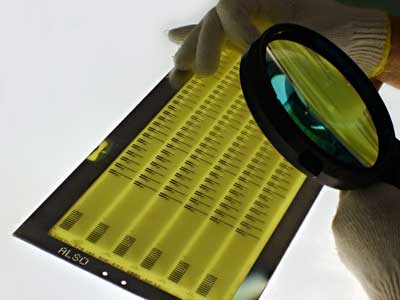

Es un método que utiliza la radiación ionizante de alta energía que al pasar a través de un material sólido, parte de su energía es atenuada debido a diferencias de espesores, densidad o presencia de discontinuidades. Las variaciones de atenuación o absorción son detectadas y registradas en una película radiográfica, con la que se obtiene una imagen de la estructura interna de una pieza o componente. El principio básico de la inspección radiográfica se fundamenta en la propiedad que poseen los materiales de atenuar o absorber parte de la energía de radiación cuando son expuestos a ésta.

La radiografía puede usarse en materiales metálicos y no metálicos, ferrosos y no ferrosos, y proporciona un registro permanente de la condición interna de un material. Además, es fácil poder evaluar el tipo de discontinuidad que se detecta.

Limitaciones de la radiografía:

- Difícil de aplicar en piezas de geometría compleja o zonas poco accesibles.

- La pieza o zona debe tener acceso en dos lados opuestos y no detecta discontinuidades de tipo laminar.

- Se requieren medidas de seguridad para la protección contra la radiación de las personas.