Un sistema de detección de herramientas que localiza fácilmente herramientas rotas

Sin embargo, utilizar un sistema de detección de rotura de herramientas “de bloqueo del haz” tiene también sus inconvenientes, como que en ocasiones no puede distinguir entre una herramienta y otros elementos como el refrigerante y la viruta - que pueden producir potencialmente resultados falsos.

Renishaw ha eliminado estas limitaciones con un nuevo e innovador sistema láser, que hace posible que la detección de rotura de herramientas sea extremadamente rápida y fiable.

Los sistemas de detección de herramientas existentes

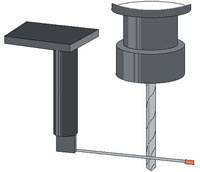

El dispositivo del sistema “de botón” se dispara cuando la herramienta entra en contacto con el “botón”, confirmando, de este modo, que la herramienta está presente y no está rota.

El sistema "de varilla giratoria", está compuesto por un actuador que hace girar una varilla hasta que entra en contacto con una herramienta. Si el contacto con la herramienta no se produce, se llega a la conclusión de que está rota.

Los sistemas convencionales de reglaje de herramientas sin contacto, emiten un rayo láser que pasa entre un emisor y un receptor, situados en la mesa de la máquina o a cada lado, de forma que el rayo atraviesa el área de trabajo.

La presencia de una herramienta en el rayo láser reduce la luz mostrada en el receptor, y se genera una señal de activación.

Si no se reduce la cantidad de luz recibida, se supone que la herramienta no puede obstruir el haz, y por tanto, está rota.

Limitaciones de los sistemas convencionales

Los dos métodos de detección de rotura de herramientas por contacto, a menudo, distan mucho de ser satisfactorios.

Además de que pueden ser poco fiables, un problema bastante común de los sistemas convencionales es que el contacto con la herramienta puede dañar o romper las herramientas más pequeñas.

Por consiguiente, sólo pueden probarse de manera segura herramientas de un cierto diámetro.

Más aún, las herramientas más grandes o aquellas con un acabado superficial delicado corren un riesgo, dada su elevada velocidad superficial.

Por otra parte, utilizar métodos de contacto para la detección de rotura de herramientas es un proceso lento y que añade ciclos tiempo a la producción, puesto que la herramienta debe hacer contacto lentamente para evitar que se deteriore.

A menudo, los sistemas de contacto deben montarse dentro del entorno de trabajo, ocupando un preciado espacio de la mesa de trabajo y provocando peligro de colisión.

Los que tienen actuador pueden quedarse atascados, lo que provoca que sean poco fiables.

Al utilizar un sistema láser sin contacto convencional, pueden aparecer una serie de problemas, debido a que el sistema no siempre tiene la capacidad de distinguir entre la herramienta y un contaminante, como el refrigerante o la viruta.

El chorro de refrigerante tarda algunos segundos en detenerse, una vez que la bomba se ha desconectado.

Por consiguiente, existe la posibilidad de que el sistema confunda contaminantes, como el refrigerante, con una herramienta, e interprete que la herramienta está correcta cuando realmente está rota.

Puede mejorarse la fiabilidad del proceso aumentando el tiempo que la herramienta interrumpe el haz del rayo láser, permitiendo que el refrigerante tenga más tiempo para dispersarse y dando mayor confianza al resultado.

Sin embargo, sigue existiendo la posibilidad de que una herramienta rota pase sin ser detectada, lo que origina costosos arañazos o la necesidad de remecanizar las piezas.

En resumen, el método “de láser bloqueado” de detección de rotura de herramientas consume bastante tiempo y es potencialmente poco fiable.

Debe tenerse en cuenta también que utilizar un sistema existente sin contacto sólo para la detección de rotura de herramientas puede ser una muy solución cara.

Puede que el sistema necesite alinear los ejes de la máquina, lo que conlleva un procedimiento de instalación largo.

Los sistemas con transmisores y receptores necesitan también unos costosos soportes que además deben ser alineados.

La respuesta de Renishaw: el TRS1

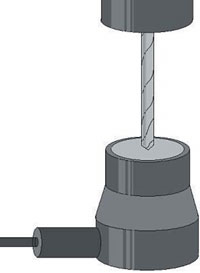

El TRS1 de Renishaw es un dispositivo nuevo e innovador para la detección de rotura de herramientas, y realmente es el primer producto de este tipo.

El TRS1 utiliza un rayo láser, pero prescinde el método de detección de láser bloqueado.

En su lugar, el TRS1 emplea el rayo reflejado de vuelta que llega hasta el receptor, contenido en el mismo alojamiento que el transmisor.

La electrónica del Sistema exclusivo de reconocimiento de herramientas, TRS (Tool Recognition System) decide si la herramienta está presente, y por tanto, está correcta o si no lo está, y por tanto, está rota.

¿Cómo funciona?

La herramienta entonces se coloca en una posición tal que el láser se refleja en la punta de la herramienta - normalmente a 3 mm del extremo de la herramienta.

La herramienta gira a 1.000 rpm, y el láser deja de reflejarse en la herramienta y vuelve al receptor del TRS1.

Debido al giro de la herramienta, el nivel de luz reflejada varía de forma repetitiva. El microcontrolador del TRS1 reconoce este patrón repetitivo y dispara rápidamente la salida del relé, indicando que la herramienta está en buen estado y permitiendo que continúe el ciclo de mecanizado.

Puesto que el patrón de luz repetitivo sólo puede ocurrir cuando hay una herramienta presente, los contaminantes como la viruta o el refrigerante no pueden confundir al TRS1.

Si no se detecta ninguna herramienta después de un tiempo determinado, el software de aplicación presenta una alarma de "herramienta rota".

Hay una serie de consideraciones en el diseño que aseguran un funcionamiento seguro y fiable.

El TRS1 se basa en la luz reflejada para identificar la herramienta.

La cantidad de luz reflejada depende de una serie de factores, como el tamaño de la herramienta, el acabado de la superficie, la forma de la herramienta, el margen de funcionamiento y el refrigerante.

Si la herramienta no puede reconocerse rápidamente, el usuario puede variar el tiempo que debe transcurrir antes de que se produzca una alarma.

Normalmente, el TRS1 necesita alrededor de 1 segundo para identificar una herramienta en buen estado, pero en ciertos casos, cuando el nivel de luz es bajo o el patrón repetitivo se ha oscurecido, el ciclo de detección puede durar más.

Este tiempo se necesita sólo en circunstancias específicas, no en todos los ciclos de detección.

En un caso teóricamente extremo, si la herramienta no se reconoce en el tiempo límite seleccionado por el usuario, se producirá una alarma de herramienta rota como medida de protección.

Hay que tener en cuenta que una herramienta rota no debería ser considerada como buena.

Por consiguiente, los ciclos de tiempo más largos son raros y están limitados a situaciones especiales, donde pueden darse algunos pasos para reducir este efecto.

Se recomienda optimizar la aplicación del TRS1 para obtener los máximos beneficios en la producción.

El TRS1 es un sistema flexible y fácil de montar. Al ser ajustable, permite determinar rápidamente los mejores parámetros para garantizar el reconocimiento de todas las herramientas.

Si se utiliza el TRS1 en la gama más corta posible, se incrementa el nivel de luz reflejada.

Además, ajustando la posición en la herramienta a comprobar, se puede mejorar aún más la exactitud de la detección.

Por ejemplo, en herramientas pequeñas, en torno a 2 mm, el refrigerante tiende a caer muy cerca de la punta, por lo que es probable que sea beneficioso comprobar la herramienta más arriba.

También se puede optar por hacer girar la herramienta a una velocidad más alta o eliminar el refrigerante con un chorro de aire antes de realizar la comprobación.

Ventajas del TRS1

La unidad individual compacta es muy sencilla de instalar, y no necesita códigos M o rutinas de calibración. Puede fijarse fuera del entorno de trabajo de la máquina, con lo que se elimina toda posibilidad de colisión y se ahorra espacio en la mesa de la máquina.

Además, al no haber interfaz, se ahorra tiempo de instalación y espacio en la cabina de control de la máquina.

En cuanto al rendimiento, el TRS1 puede funcionar en un rango de hasta 2 m.

El TRS1 no entra en contacto con la herramienta, por lo que puede detectar herramientas muy pequeñas, de hasta 0.5 mm de diámetro sin que se dañe o se rompa la herramienta.

Pueden usarse tasas de alta velocidad, con lo que se obtienen tiempos de ciclo más cortos.

A diferencia de los métodos de detección de herramientas sin contacto existentes, el TRS1 no puede cometer errores de detección debidos al refrigerante o la viruta, lo que hace prácticamente imposible que una herramienta rota pase sin ser detectada.

El diseño simple del TRS1, sin partes móviles, hace que el dispositivo sea extremadamente robusto, fiable y capaz de resistir las condiciones de mecanizado más duras. La óptica láser es crucial, está sellada al IPX8 y se encuentra bien protegida por un chorro de aire que sale del mismo orificio que el rayo láser, lo que impide que los contaminantes entren en el dispositivo.

La simplicidad del TRS1 hace de este producto una solución rentable para la detección de rotura de herramientas.