Renishaw revoluciona los sistemas de medida

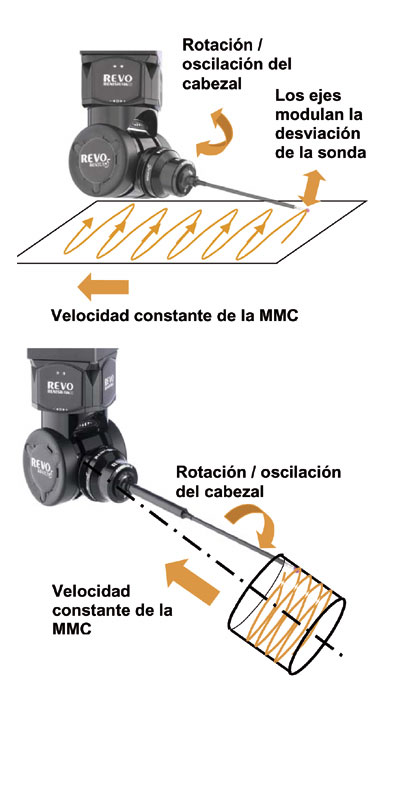

El primer producto que aprovecha las ventajas de la nueva tecnología Renscan5 es Revo, un sistema que aumenta la productividad de la inspección manteniendo un alto nivel de precisión del sistema. Revo emplea moción sincronizada durante la exploración para detectar rápidamente los cambios en la geometría de la pieza, sin generar errores dinámicos propios. De este modo, la MMC puede desplazarse a velocidad constante sobre un vector mientras se toman las medidas, eliminando los errores de inercia originados por la aceleración de la máquina durante una exploración de piezas de 3 ejes convencional.

El cabezal de medida Revo cuenta con una tecnología de cojinetes esféricos de aire ultrarrígidos en cada uno de sus dos ejes, lo que proporciona una sólida plataforma de metrología. Los dos ejes son accionados por unos novedosos motores sin escobillas conectados a los encóderes de alta resolución de 0,08 arcosegundos, garantizando una precisión de posicionamiento rápida y de altísima precisión. Una de las principales ventajas de esta tecnología es la facilidad de acceso a las piezas que se van a medir, gracias a sus funciones de rotación y posicionamiento infinitas.

El desplazamiento del punto láser en el PSD se convierte en un resultado de medida mediante la combinación de datos de la geometría del cabezal de medida y, a continuación, se genera el resultado de cada regla de eje de la MMC. De este modo, es posible calcular la posición exacta de la punta del palpador. Este proceso se realiza mientras la punta del palpador explora dinámicamente la pieza y el cabezal de medida se desplaza de manera sincróna con la MMC. La precisión de medida se mantiene a alta velocidad al no existir un efecto de inercia en el haz láser.

Las tecnologías Renscan5 y Revo suponen un avance tan importante para las funciones de las MMC, que ya se comparan con el impacto que los cabezales de sonda mecanizados y las sondas de disparo por contacto originales Renishaw representaron en el mercado de las MMC.

Renscan es una marca de Renishaw que engloba los productos de exploración de cinco ejes. Sólo está disponible para usarlo conjuntamente con el controlador universal para MMC UCC2 de Renishaw, y es la base de los futuros productos de medición en continuo de alta velocidad de Renishaw.

La ventaja de los sistemas de cinco ejes que utilizan la tecnología Renscan es principalmente la minimización de los errores dinámicos provocados por la masa de la estructura móvil de la MMC, lo que permite conseguir velocidades de exploración considerablemente mayores.

Cuando se utiliza una MMC para explorar una superficie, bien utilizando sondas fijas o bien un cabezal indexado, hay un límite de rendimiento dinámico más allá del cual el rendimiento metrológico de la MMC es impredecible. Este límite dinámico limita la velocidad de exploración y, con ello, la productividad. En la mayoría de los casos, la exploración con una MMC tradicional está limitada a 10 mm/s aproximadamente, si se quiere medir con exactitud. Es posible explorar más rápido, con velocidades de superficiales entre 100 mm/s y 150 mm/s, pero velocidades de este orden sólo pueden conseguirse gracias a los avances de la compensación dinámica RenscanDC de Renishaw, que compensa los errores repetitivos de la MMC manteniéndolos por debajo del límite dinámico.

Si se utiliza un sistema de medida de cinco ejes, se eliminan la mayoría de los errores dinámicos no deseados de la MMC, puesto que el cabezal de medida realiza la mayor parte del trabajo. Puesto que el cabezal es mucho más ligero y dinámico de la MMC, y tiene una respuesta en frecuencia considerablemente mejor, es capaz de seguir los cambios en la geometría de la pieza sin introducir los perjudiciales errores dinámicos. Esto permite que la MMC haga sólo aquello para lo que mejor ha sido diseñada – moverse a velocidad constante en un único vector mientras mide.

Revo es el primero de una gama de productos de desarrollo y facilita el camino para la exploración a alta velocidad y de alta precisión con Renscan5.

Revo es una nuevo cabezal de medida dinámico y un sistema de sonda de Renishaw. Un producto nuevo y revolucionario diseñado para obtener una mayor productividad manteniendo una alta precisión en el sistema.

El cabezal de medida Revo incorpora una tecnología de rodamientos esféricos de aire en sus dos ejes, que están controlados por motores de vanguardia, unidos a su vez a encóderes de alta resolución que hacen posible un posicionamiento rápido a muy alta precisión.

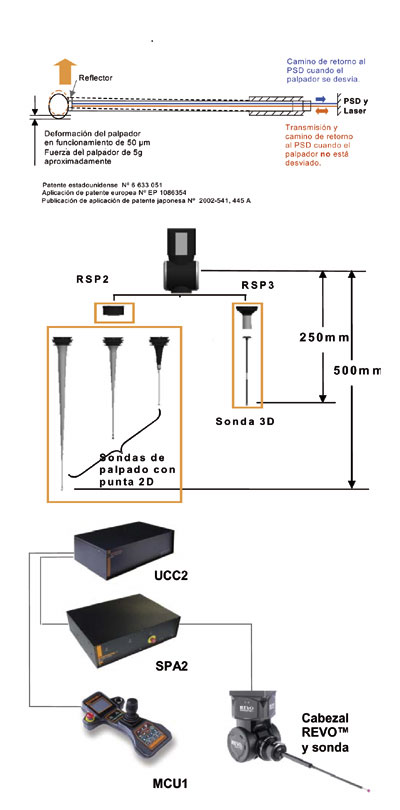

El sistema incluye los elementos siguientes:

- Cabezal Revo

- Sonda de palpado RSP2 con punta 2D

- Sonda RSP3 3D

- Controlador universal para MMC UCC2

- Tarjeta interfaz PCI Revo (para UCC2)

- Amplificador servoalimentado SPA2

El cabezal Revo se ha construido empleando una tecnología patentada altamente desarrollada de rodamientos de aire que proporcionan una plataforma metrológica ultrarrígida. La baja resistencia y fricción permiten conseguir aceleraciones elevadas e invertir el sentido. Los rodamientos, uno en cada eje, albergan motores sin escobillas unidos a encóderes de 0,08 arcosegundos, lo cual se traduce en una capacidad de lectura de la posición con una resolución superior a 0,1 µm en la punta de una sonda de 250 mm.

La rotación infinita se consigue mediante el contacto entre los ejes por medio de anillos de deslizamiento de oro endurecido. Es la única parte del diseño donde hay superficies móviles en contacto. Han sido probados hasta con 50 000 000 de ciclos, sin que se aprecie un deterioro perceptible. Esta prueba equivale a una vida útil de 5 años, con un régimen de trabajo normal, sin necesidad de mantenimiento. Los nillos de deslizamiento se utilizan sólo para la alimentación; las comunicaciones se establecen mediante un enlace capacitivo entre los ejes que no sufre deterioro.

Los rodamientos de aire tienen una rigidez axial de 30 N por micra, que proporciona una plataforma estable capaz de soportar aceleraciones elevadas y velocidades de exploración de hasta 500 mm/s. Estas especificaciones, junto a las características de la sonda y el sistema de servocontrol, permite hacer medidas ultrarrápidas con gran exactitud, aumentando la productividad de la medición. Esto contribuye a un uso más eficaz de la MMC y reduce los cuellos de botella.

Además de la medición a alta velocidad, entre otras características, los sistemas de cinco ejes Renscan5 permiten un reposicionamiento rápido con un cabezal capaz de moverse de manera sincronizada con la MMC para reposicionarla. El movimiento en cinco ejes también permite acceder a una serie de características que anteriormente hubieran necesitado configuraciones complejas del palpador. y un volumen de trabajo mayor en la MMC, lo que iría en detrimento del coste y de la metrología.

Para minimizar los efectos dinámicos del movimiento de alta velocidad sobre el mecanismo de la sonda, el novedoso diseño de la sonda utiliza un rayo láser para determinar de manera precisa la posición exacta de la punta. Desde la fuente situada en el cuerpo de la sonda montada en el cabezal Revo se proyecta un rayo láser hacia abajo, a través del vástago del palpador, hasta un reflector situado en la punta de éste.

A diferencia de los palpadores convencionales, que deben ser lo más rígidos posible, el palpador Revo está diseñado para que pueda doblarse, normalmente 50 mm aproximadamente en la punta. Esto desvía el camino de retorno del haz del láser, que recibe un PSD (detector de captación de posición).

El movimiento del punto láser en el PSD se traduce en un valor de salida medición combinándolo con la geometría de la sonda y del cabezal, y cada una de los valores de salida de la MMC. por consiguiente, la posición exacta de la punta en el espacio puede variar. Todo ello tiene lugar mientras la punta del palpador está explorando dinámicamente la pieza, a la vez que el cabezal se mueve sincronizadamente con la MMC.

La gama de sondas puede llevar 2 tipos de sensor. El primero descrito anteriormente ha sido diseñado para que pueda medir la mayoría de las características, y tiene una capacidad de detección en 2D. Además, hay una sonda 3D basada en la tecnología SP25M, una innovadora sonda de exploración PH10 de Renishaw. Las dos sondas se conocen como RSP2 (sonda de exploración 2D Revo) y RSP3 (sonda de exploración 3D Revo) respectivamente. La RSP2 se encarga de realizar la mayor parte del trabajo. La RSP3 sólo se utiliza para aplicaciones del palpador. La RSP2 está compuesta por un cuerpo para una sola sonda con soportes de palpador entre 250 mm y 500 mm desde el centro hasta el eje inferior del cabezal, mientras que la RSP3 incorpora soportes de palpador estándar SP25M.

Tecnología del sistema de control

Renscan5 y Revo están basados en el sistema UCC2/SPA2. El UCC2 es el controlador de MMC universal de Renishaw para la exploración de tres y cinco ejes, y dispone de un procesador lo suficientemente potente para mover el cabezal y la MMC de manera sincronizada. Está acoplado al amplificador servoalimentado SPA2, que en la REVO / Renscan5 tiene capacidad para cinco ejes.

La razón principal de la incorporación del UCC2 es poder controlar la MMC y el sistema del cabezal Revo Para sincronizar los ejes del cabezal y la MMC, si es esencial evitar problemas de sincronización y tratamiento de datos, ha de utilizarse un procesador individual.

El UCC2 opera a una frecuencia de 2 kHz, lo que supone una capacidad de adquisición de 2 000 puntos por segundo durante la exploración. Esto equivale, a una velocidad de 500 mm/s y en un taladro de 100 mm, a 1250 puntos por vuelta aproximadamente, o un punto cada 0,25 mm.

El cabezal y la sonda recopilan datos a 6 kHz, una velocidad de procesamiento tres veces mayor que el UCC. Esto implica que pueden almacenarse más datos y ser analizados después del proceso, en las zonas de la pieza donde sea necesario, sin necesidad de utilizar durante más tiempo la MMC, mejorando con ello la productividad.

Esto permite que el servocontrol de la MMC sea lo bastante preciso como para mantener la desviación de la sonda dentro de su rango, pero implica en última instancia una velocidad mucho menor.

La sonda Revo tiene una respuesta en frecuencia mucho más alta que las sondas de medición en continuo tradicionales, pero esto supone un compromiso en el diseño que reduce el rango de la sonda. En la práctica, esto no tiene consecuencias, debido a que el cabezal es capaz de mantener el rango de la sonda, al tiempo que la MMC realiza el movimiento en los ejes X, Y y Z. Por supuesto, el problema principal es sincronizar las diferentes entradas y salidas para permitir el movimiento en los cinco ejes.

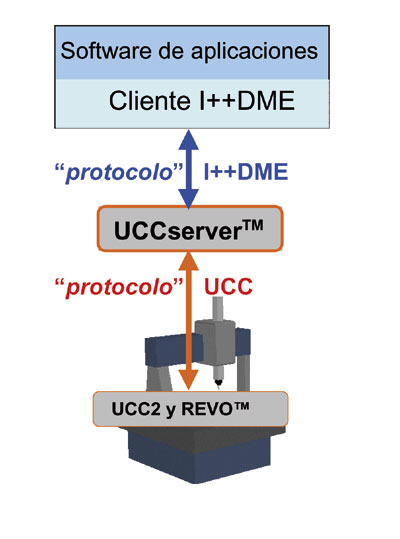

Integración con el software de aplicaciones de la MMC

La integración de Renscan5 y Revo se realiza por medio de la interfaz I++DME. La I++DME es una interfaz común para software de aplicaciones para una gran variedad de equipos de medida. Es una conexión de tipo cliente/servidor entre el hardware del equipo de medida y el software de aplicaciones de metrología utilizado para la programación.

El fabricante de la MMC o la empresa que desarrolla el software de aplicaciones debe especificar al cliente que existe la posibilidad de comunicación a través del protocolo I++DME. El controlador de la MMC debe disponer de una aplicación de servidor de comunicación a través del protocolo I++DME. En el caso de los UCC de Renishaw, se suministra UCCserver.

Una ventaja importante de este método es que las mejoras de capacidad para Revo están disponibles para todos los paquetes de software de aplicaciones con sólo actualizar el UCCserver, al tiempo que se mantiene la compatibilidad con los dispositivos anteriores.

Aplicaciones Revo

Renscan5 sin lugar a dudas, abre la puerta a un mayor rendimiento en las MMC. Crea también fascinantes oportunidades de desarrollar aplicaciones que respondan mejor a las exigencias de la tecnología industrial actual y futura, y a los métodos de fabricación. Las aplicaciones mostradas a continuación son posibles hoy en día. El desarrollo posterior de estos tipos básicos de movimientos, estará disponible en breve después del lanzamiento.

La calibración es una parte fundamental de la utilización de un sistema de medición. Tradicionalmente, esta calibración ha de efectuarse para cada una de las posiciones de un cabezal articulado, con cada sonda y con cada combinación de palpador que vaya a utilizarse. De modo similar, esto ha de llevarse a cabo en sistemas de cabezal fijo y para el conjunto de palpadores que vaya a utilizarse.

Con Revo la calibración se realiza de un modo más sofisticado, que se traduce en última instancia en más tiempo de medición y menos tiempo de calibración. Lo más importante, es que la calibración determina la geometría del cabezal y de la sonda. Esto permite deducir todas las posiciones a partir de la calibración, de modo que cualquier posición o combinación del movimiento de los ejes pueda utilizarse para medir con exactitud. Esto se consigue tomando las lecturas del encóder y el mapa de error asociado, y combinándolo con los cálculos de la geometría y la salida de la sonda, para calcular la posición espacial exacta de la punta de la sonda en todas las posiciones.

Esto se realiza siguiendo una rutina parecida a la prueba ISO10360-4, que tarda unos cinco minutos. Una vez terminada, pueden deducirse todas las posiciones. Lo que resta, es repetir el procedimiento para las distintas sondas y soportes de palpador a calibrar. Esta rutina es similar a la de la calibración de la geometría, pero ligeramente más corta. Se consigue un ahorro de tiempo importante, que se añade a la impresionante relación de las prestaciones para aumentar el rendimiento y la precisión.

- Incorpora la tecnología de exploración de cinco ejes Renscan5, que minimiza el movimiento de la MMC y los errores dinámicos de la MMC asociados.

- Mayor velocidad de medición, hasta 500 mm/s, consiguiéndose un mayor rendimiento en la medición.

- Adquisición de datos a velocidades de hasta 6 000 puntos por segundo.

- El posicionamiento infinito y el movimiento en los cinco ejes reduce las improductivas transiciones entre piezas.

- Desgaste mínimo del palpador, debido a que las fuerzas de exploración son extremadamente bajas.

- El posicionamiento infinito y el movimiento en los cinco ejes ayuda a acceder a piezas difíciles de medir.

- La rápida calibración, que permite deducir todas las posiciones restantes, supone más tiempo de medición.

- Máximo alcance, hasta 500 mm de longitud de trabajo efectiva.

- Capacidad de rotación continua, lo que facilita los desafíos en la programación de piezas.

- Palpadores estándar M2, para su comodidad.