Lubricante de larga duración para motores de combustión de gases ácidos

Shell Lubricants está introduciendo en el mercado un nuevo producto de la gama Shell Mysella, lubricantes para motores de gas. Este nuevo producto, denominado actualmente Shell Mysella S5 S 40 (antes Shell SL1278), ha sido formulado especialmente para motores de gas que funcionen con todo tipo de biogases, como los gases que produce la biomasa o el estiércol, los gases de aguas residuales y los gases de vertederos.

El material orgánico puede emplearse como fuente de gas combustible. En un entorno sin oxígeno, las bacterias digieren la materia orgánica y producen un gas compuesto por metano, CO2 y varios oligoelementos.

Pueden utilizarse muchos tipos de materia orgánica para producir gas, incluidos los residuos orgánicos. Los ejemplos más comunes son: los gases procedentes de la biomasa agrícola, del estiércol de ganado, de plantas depuradoras de aguas residuales y de vertederos. A estos tipos de gases se los denominan colectivamente biogás. El biogás es un combustible renovable.

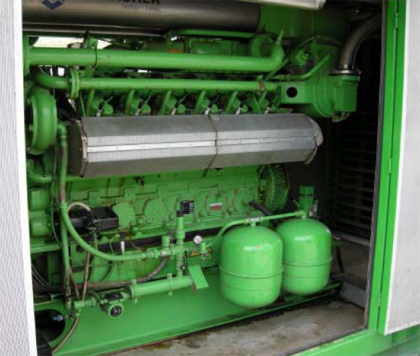

El biogás puede transformarse perfectamente en electricidad a través de un motor de gas. El motor de gas tiene una eficiencia de ciclo único relativamente alta, normalmente de > 40 % y un nivel relativamente bajo de emisiones de gases de escape nocivos. El motor de gas ha demostrado funcionar de manera fiable con distintas composiciones de biogás, aunque con determinadas composiciones del biogás el motor precisa más mantenimiento que cuando el mismo motor funciona con gas natural.

El aceite lubricante en un motor de gas que quema biogás suele estar sometido a más stress que ese mismo aceite en el mismo motor pero funcionando con gas natural. El stress añadido lo provocan los contaminantes en trazas presentes en el biogás. Dependiendo de cuál sea la fuente del biogás, puede contener compuestos ácidos. Estos compuestos pueden corroer componentes del motor si no se neutralizan con aditivos alcalinos en el aceite lubricante. Debido al consumo de estos aditivos, el aceite que contiene un motor de biogás debe cambiarse con más frecuencia que el aceite de un motor que queme gas natural.

Otros contaminantes como los siloxanos influyen directamente en la formación de sedimentos y/o depósitos en la cámara de combustión del motor. Para controlar el nivel total de sedimentos, debe minimizarse la contribución del propio lubricante a la formación de los mismos. Por tanto, resulta beneficioso si el lubricante puede prevenir la formación de sedimentos de cenizas lo máximo posible.

A fin de servir mejor al creciente mercado de operadores de motores de biogás, Shell Lubricants está introduciendo un nuevo aceite lubricante para motores de biogás, denominado actualmente Shell Mysella S5 S 40.

Dificultades a la hora de hacer funcionar un motor con biogás

El biogás procedente de la digestión anaeróbica está formado de metano (CH4) y dióxido de carbono (CO2) y una serie de compuestos varios. Existen tres dificultades concretas relacionadas con la combustión del biogás en motores de gas:

1. Presencia de compuestos ácidos en el gas combustible

El biogás puede contener especies productoras de ácidos como el sulfuro de hidrógeno (H2S), fluoruro de hidrógeno (HF) y cloruro de hidrógeno (HCl). El H2S se halla en todo tipo de biogases, pero especialmente en el biogás producido a partir de materia agrícola, estiércol y aguas residuales, mientras que el HF y HCl suelen encontrarse en los gases de vertederos.

Tras la combustión, y en combinación con el agua, estas especies pueden formar ácido sulfúrico (H2SO4), ácido fluorhídrico (HF) y ácido clorhídrico (HCl). Estos ácidos son muy corrosivos para componentes del motor como las camisas, los segmentos de los pistones, las ranuras o alojamientos de los segmentos y los cojinetes, especialmente los recubrimientos antifricción, por lo que deben neutralizarse con el aceite lubricante antes de que causen algún daño. Por este motivo, el aceite lubricante contiene aditivos alcalinos que reaccionarán con los ácidos cuando entren en contacto con la película de aceite antes de llegar a las superficies metálicas. Debido a esta reacción de neutralización, los aditivos alcalinos del aceite se consumen mientras el aceite está siendo utilizado, por lo que debe reponerse cuando los aditivos alcalinos se hayan reducido. La reserva de alcalinidad de un aceite lubricante está representada por su índice de basicidad (BN).

Dado que todo motor quema una pequeña cantidad de aceite lubricante y puesto que muchos tipos de aditivos alcalinos producen cenizas al quemarse, contribuyen a la formación de sedimentos de cenizas en la cámara de combustión. Por este motivo, los fabricantes de motores (denominados colectivamente OEM en este documento) limitan la cantidad de aditivos que producen cenizas en el aceite lubricante. La mayoría de los OEM limitan las cenizas al 0,6 % en peso y estos aceites se denominan aceites con bajo contenido en ceniza. Algunos OEM permiten aceites con un contenido máximo de cenizas del 1,0 % y estos aceites se denominan aceites con contenido medio en ceniza.

Debido a la cantidad limitada de aditivos alcalinos en el aceite lubricante nuevo, la vida útil que puede alcanzar un aceite determinado depende en gran medida de la cantidad de especies / compuestos ácidos que contenga el gas combustible.

2. Presencia de siloxanos en el gas combustible

Un siloxano es una molécula de hidrocarburo (gaseosa) con un átomo de silicio (Si) en ella. Los siloxanos suelen encontrarse en gases de aguas residuales y de vertederos.

En el momento de la combustión, el átomo de silicio se enlaza con los átomos de oxígeno para formar dióxido de silicio (SiO2), la fórmula química de la arena y el vidrio. El dióxido de silicio se forma en la cámara de combustión y se deposita en las superficies de dicha cámara, como la corona del pistón, la parte baja de la culata y los discos de las válvulas.

En la figura 1 puede apreciarse un caso serio de sedimentos originados a partir de siloxanos.

Las posibles consecuencias son:

- Los sedimentos de la corona del pistón y del disco de válvula reducen el espacio de separación que hay entre estos componentes y se corre el riesgo de que la válvula y la corona del pistón se toquen.

- Como consecuencia de los sedimentos, aumenta la relación de compresión, que puede propiciar las detonaciones (llamadas también golpeteos), asimismo estos sedimentos / depósitos acumulan gran cantidad de calor con negativa influencia en la adecuada refrigeración de los pistones y válvulas.

- Debido a su composición química, los sedimentos son muy duros y abrasivos.

También tienen un coeficiente de dilatación térmica distinta al del metal. Como consecuencia de los cambios de temperatura: Ej. Cuando paramos un motor para mantenimiento programado: cambio de bujías, hay partes de la capa de sedimentos que se desprenden de la superficie del pistón y de la culata. Estas partes o depósitos en forma de escamas pueden quedar atrapadas entre los segmentos y la camisa, donde se trituran y contribuyen al elevado índice de desgaste de estos componentes. Este fenómeno se ilustra en la figura 2.

3. Presencia de otros contaminantes en el gas combustible

Puede haber otros contaminantes en el gas combustible, desde amoníaco (habitualmente presente, por ejemplo, en el biogás del estiércol del ganado) hasta arsénico. El amoníaco puede atacar los metales no ferrosos de los cojinetes: Ej. Recubrimiento antifricción.

4. Limpieza con gas

Se han desarrollado tecnologías para eliminar los contaminantes del biogás. Dado que estas tecnologías son aún relativamente nuevas, resultan bastante costosas de instalar y manejar. Por tanto, la gran mayoría de instalaciones funciona sin estos sistemas.

Factores que limitan la vida útil del aceite en los motores de biogás

Un aceite lubricante para motores de gas consta de una mezcla aceite de base y una serie de aditivos. Los aceites de base presentan una gran variedad de cualidades, desde aquellos de refinerías que han recibido un tratamiento básico, aceites base tratados rigurosamente con hidrógeno, hasta aceites totalmente sintéticos. Gracias a la ayuda de los aditivos, el fabricante de aceite lubricante procura mejorar, suprimir o complementar determinadas propiedades del aceite de base. Por tanto, un lubricante terminado constituye una combinación única, perfectamente equilibrada, de aceite de base y aditivos cuidadosamente seleccionados, diseñados para proporcionar unos atributos específicos de rendimiento que deben ayudar al usuario final a obtener la mayor rentabilidad y protección de los motores.

Cuando el aceite se pone en servicio, sus propiedades cambian como consecuencia de los procesos de degradación. Estos procesos son:

- Oxidación: consiste en la reacción química de las moléculas de los hidrocarburos del aceite de base con el oxígeno. Como consecuencia de esta reacción, se forman ácidos débiles y productos de polimerización.

- Nitración: consiste en la reacción química de las moléculas de los hidrocarburos del aceite de base con los óxidos de nitrógeno (NOx). Como consecuencia de esta reacción, se forman ácidos débiles y productos de polimerización.

- Reducción de la reserva de alcalinidad, indicado por una reducción del índice de basicidad (BN por las siglas en inglés de ‘Base Number’) del aceite. Esta reducción del BN la provoca normalmente la neutralización de los productos ácidos de las reacciones de oxidación y nitración. No obstante, si el gas combustible contiene especies ácidas, lo que suele ocurrir con el biogás, entonces se acelera la reducción del BN.

- Aumento de la concentración de ácidos en el aceite. Aunque la mayoría de ácidos que se forman por las reacciones de oxidación y nitración se neutraliza con los aditivos alcalinos del aceite, hay ácidos tan débiles que no reaccionan a estos aditivos. Debido a su debilidad, y siempre que su concentración no sea excesiva, estos ácidos tampoco resultan nocivos para los metales del motor (cojinetes).

El índice de acidez total (TAN) puede servir como indicador de los ácidos que contiene el aceite, siendo conscientes de que incluso un aceite nuevo tendrá un valor TAN si se comprueba, aun cuando no haya presente ningún ácido. Por tanto, la mejor forma de representar la concentración de ácidos consiste en calcular la diferencia entre el TAN del aceite usado y el TAN del aceite nuevo.

Otra medida es el índice ipH que describe la resistencia de los ácidos acumulados en el aceite lubricante.

- Aumento de la viscosidad del aceite. La principal causa se encuentra en los productos de polimerización que se forman durante las reacciones de la oxidación y nitración.

- Aumento del nivel de contaminantes en el aceite, como Si, agua, hollín, otros elementos insolubles, etc.

Una buena práctica consiste en obtener muestras periódicas de aceite. El análisis de estas muestras indicará el estado del aceite, la rapidez con que se deteriora y permitirá determinar los intervalos de cambio de aceite con seguridad. Esto es todavía más importante en las aplicaciones de biogás, ya que la calidad del combustible puede variar considerablemente con el paso del tiempo. Además, el análisis del aceite permite detectar procesos de desgaste prematuro en el motor, especialmente el desgate de los cojinetes, y fugas de agua refrigerante; por tanto, puede dar más seguridad y tranquilidad al operador.

Los criterios que aplica Shell para rechazar el aceite en este proyecto de desarrollo son:

- Oxidación por FTIR en abs/cm: máximo 20

- Nitración por FTIR en abs/cm: máximo 20

- BN (ASTM D2896) en mg KOH/g: mínimo el 50 % del BN de aceite sin usar

- TAN (ASTM D664) en mg KOH/g: máximo un incremento de 3 sobre el TAN de aceite sin usar

- iPh (método GE-Jenbacher): mínimo 4

- Viscosidad a 100 °C en mm2/s (cSt): SAE40: mín. 12,0 o máx. 17,5

El tratamiento de los niveles permitidos de contaminantes queda fuera del ámbito de este documento. Pero hay una excepción: el silicio (Si). La acumulación de Si en el aceite lubricante se observa siempre en centrales donde hay siloxanos en el gas combustible. En ocasiones, los clientes utilizan el Si como criterio para cambiar el aceite. Hay clientes que han observado una correlación en el Si del aceite y el índice de desgaste del motor. Esto es correcto: la correlación existe, pero no se trata de una correlación causal. Ambos son consecuencia del elevado nivel de siloxanos que hay en el combustible.

Si los mecanismos de filtrado de aceite de la central son adecuados para eliminar las partículas, el silicio que se encuentre en el aceite lubricante es, en principio, inocuo.

Aunque hay OEM que limitan el Si en el aceite usado a 300 ppm, otros afirman expresamente que el contenido de Si del aceite usado no tiene ningún límite (ref. 4).

Vías de formulación de los aceites lubricantes

Basándose en la información anterior, Shell Lubricants ha establecido los siguientes objetivos para el lubricante recién desarrollado para motores de gas que queman biogás:

- Apto para biogás de cualquier origen, incluidos la biomasa, el estiércol, las aguas residuales y los vertederos.

- Con capacidad de tratar los contaminantes que puedan contener estos distintos tipos de biogás.

- El contenido de ceniza debe cumplir los últimos requisitos de los OEM.

- Una vida útil considerablemente mayor que los referentes internos y externos, donde el referente interno es Shell Mysella S3 S 40 (antiguo Shell Mysella MA 40).

- El máximo nivel de protección de motor con una determinada calidad del combustible.

- Apto para motores provistos de catalizador de gases de escape.

En el Marine and Power Innovation Centre de Shell de Hamburgo, se le ha encomendado al equipo de tecnología de lubricantes la tarea de formular el nuevo aceite. Se ha aplicado la siguiente metodología para desarrollar una serie de formulaciones candidatas:

- Retardo de los procesos de oxidación y nitración. Una oxidación más lenta contribuye directamente a prolongar la vida útil del aceite. Por otro lado, se precisará menos BN para neutralizar los ácidos que se generan como resultado de las reacciones de oxidación y nitración y habrá más BN para neutralizar los compuestos ácidos del gas combustible. Esto también contribuye a prolongar la vida útil del aceite.

- Un BN lo más alto posible con el fin de maximizar la reserva de alcalinidad del aceite y prolongar la vida útil del aceite en gases que contengan especies ácidas.

- Minimizar la contribución del aceite a la formación de sedimentos, limitando los aditivos productores de ceniza al 0,6 % y aplicando una combinación de aceite de base y aditivos que sea muy resistente a la oxidación y carbonización, asimismo se marcó como objetivo el reducir el consumo especifico de lubricante x\1kW\\1h\2

Por este motivo, los aceites candidatos han sido formulados con aceites de base del Grupo II especialmente seleccionados. Esto también lo ha reconocido uno de los principales OEM que prefiere expresamente los lubricantes basados en el Grupo II para sus motores que funcionan con biogás (ref. 5).

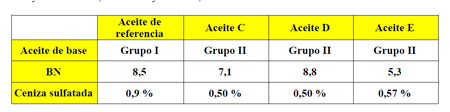

En este documento comparamos tres de las formulaciones candidatas, basada cada una de ellas en una tecnología de aditivos claramente diferente. En la Tabla 1 figuran las características principales de estas tres formulaciones y de la referencia interna Shell Mysella S3 S 40 (ex. Shell Mysella MA):

De estas características se desprende que el Aceite D parece el más atractivo dado su elevado BN junto con su bajo contenido de ceniza. La tabla también muestra que el BN del Aceite C y del Aceite D lo aportan los aditivos que producen menos cenizas que los aditivos del BN en el Aceite E.

Referencias

- Presentación “Economic Utilization of Biomass and Municipal Waste for Power Generation”, GE-Jenbacher, 13 de junio de 2007

- http://www.hkc22.com/biogas.html

- “GIA Industries White Paper: How to Profit from Biogas Market Developments”, Global Intelligence Alliance, Junio de 2010.

- Formación técnica “Limit levels for used oil in GE Jenbacher gas engines”, TI No 1000-0099B, GE-Jenbacher, enero de 2009

- Boletín de servicio “Cat Gas Engine Lubricant, Fuel and Coolant Recommendations”, SEBU 6400-05, Caterpillar, noviembre de 2010

Agradecimientos

Los autores desean expresar su agradecimiento a las siguientes personas por su aportación a este documento:

- Claudio Cocco, ingeniero de proyectos, Shell Global Solutions (Deutschland) GmbH

- Stefan Schleper, tecnólogo jefe de investigación, Shell Global Solutions (Deutschland) GmbH

- Luis García, químico de desarrollo de lubricantes, Shell Global Solutions (Deutschland) GmbH

- Jerry Hammett, director del grupo Marine & Power Technology, Shell Global Solutions (Deutschland) GmbH

- Peter Morrey, asesor técnico ejecutivo de lubricantes, Shell UK Oil Products

- Mario Campi, director de cuentas claves, Shell Italy S.p.A

- Peter Schippers, jefe del equipo técnico, Shell Nederland Verkoop Maatschappij B.V.

- Ruediger Heine, asesor técnico de lubricantes, Shell Deutschland Schmierstoff GmbH

- Peter Busse, director de desarrollo de lubricantes, Shell Global Solutions (Deutschland) GmbH