Mejora de la eficiencia energética en instalaciones mediante el empleo de aerorefrigeradores

En instalaciones de confort, aunque la utilización de dry-coolers como sistema de free-cooling indirecto es prescriptiva según la IT 1.2.4.5.1.3 del RITE, las temperaturas de operación y las condiciones exteriores habituales limitan notablemente su aplicación. Su uso queda reducido básicamente a ser foco auxiliar de disipación de calor en plantas enfriadoras condensadas por agua cuando el foco principal no presenta demanda térmica. Tal es el caso de piscinas cubiertas climatizadas en verano o de hoteles cuando la necesidad de producción de ACS está cubierta.

Aunque en numerosas aplicaciones industriales el empleo de aerorefrigeradores permite cubrir total o parcialmente las necesidades de enfriamiento de procesos con mayor eficiencia energética que sistemas tradicionales, en numerosos casos no se han instalado, detectándose como medida de mejora a posteriori a través de auditorías energéticas.

Generalidades sobre aerorefrigeradores

Los aerorefrigeradores son básicamente intercambiadores de flujo cruzado formados por baterías refrigeradas por una corriente de aire forzada mediante ventiladores axiales. El fluido calorportador que circula por el interior de la batería cede calor al aire ambiente por intercambio sensible.

Por su geometría podemos encontrarnos aeros horizontales o en ‘V’. Estos últimos permiten aumentar la superficie de intercambio en relación con la huella ocupada por el equipo, adaptándose mejor en proyectos donde el espacio sea un factor limitante o donde las potencias a disipar sean elevadas (Figura 1).

Figura 1: Aerorrefrigeradores horizontales y en “V”

El control de capacidad para adecuar la potencia disipada a la demanda del proceso se realiza variando el caudal de aire que atraviesa la batería por diferentes métodos: accionando/parando etapas de ventilación; regulación de velocidad de motores AC con variador de frecuencia; y regulación de velocidad de motores EC.

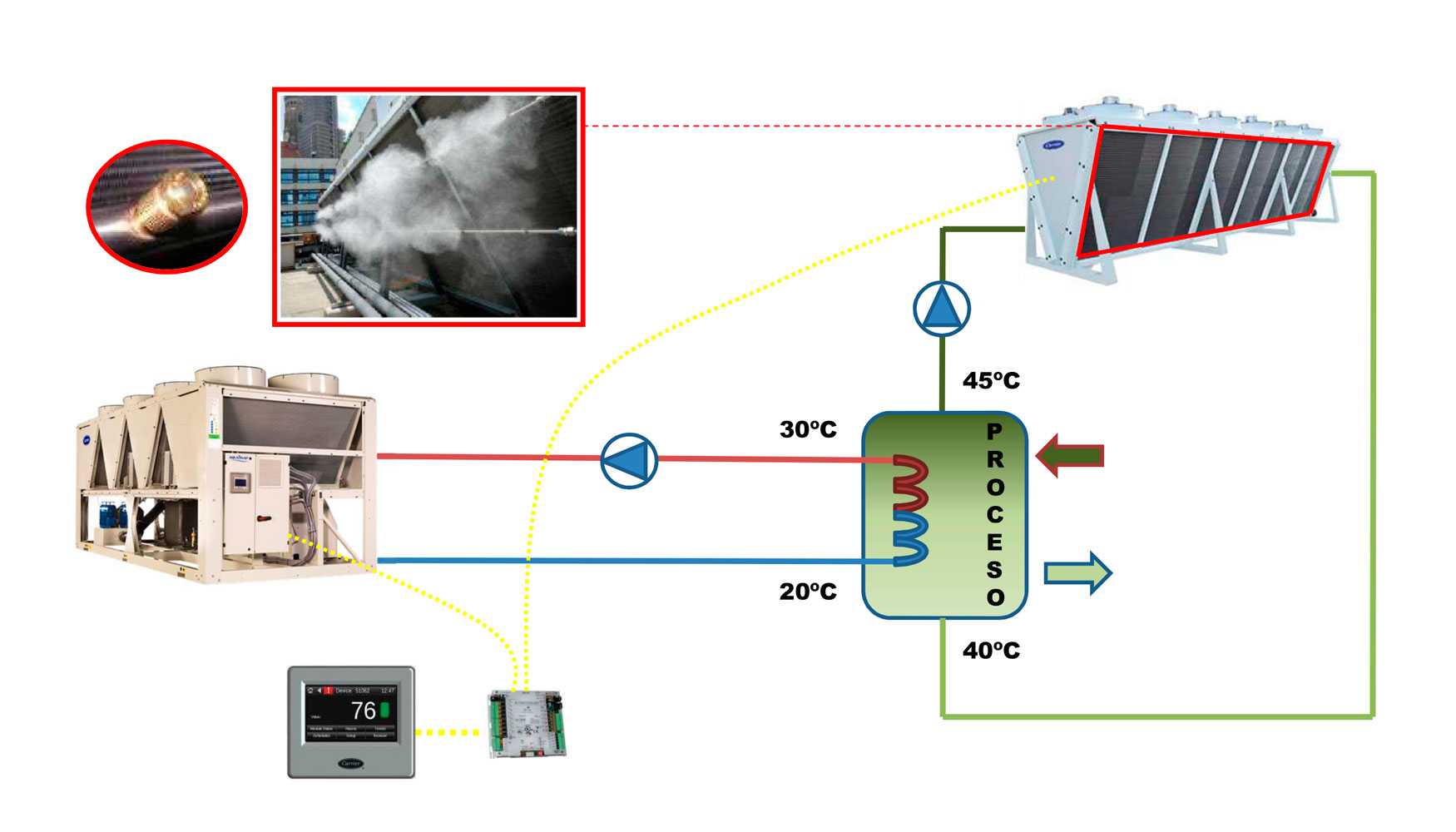

Las baterías de los aeros pueden incorporar sistemas de nebulización para enfriamiento adiabático del aire. De esta forma el equipo pasa a intercambiar con temperaturas inferiores a la temperatura seca del aire, consiguiéndose las siguientes ventajas:

Para un equipo dado, amplía el rango de temperaturas de operación, pudiendo llegar a cubrir el 100% de las condiciones de funcionamiento y haciendo innecesario el uso de plantas enfriadoras.

Mayor dT entre el aire y el fluido calorportador amplía la capacidad del equipo, pudiendo funcionar para una potencia dada con menor caudal de aire y, por tanto, menor consumo en ventiladores y menor presión sonora.

En el dimensionado del equipo mayor dT implica menor superficie de intercambio necesaria, permitiendo seleccionar equipos más pequeños y económicos.

Los sistemas adiabáticos obligan a considerar ciertas precauciones en su diseño para que el funcionamiento sea el deseado y la durabilidad del equipo no se vea comprometida. Su correcta ejecución pasa por el empleo de sistemas nebulización de alta presión, que permitan la evaporación del agua y el consiguiente enfriamiento del aire, no mojando la batería ni los componentes eléctricos/electrónicos. Es importante además utilizar agua de alta calidad química (no incrustante ni corrosiva) y biológica (libre de microorganismos como Legionella).

Los sistemas diseñados por el fabricante del equipo (Figura 2) tienen en cuenta todos los aspectos anteriormente citados, incorporando incluso los sistemas de tratamiento físico-químico del agua. Sin embargo, no es extraño encontrar instalados sistemas diseñados por el propio usuario donde no se han tenido en cuenta las consideraciones anteriores, originándose alguno de los siguientes problemas:

- Formación de incrustaciones en la batería, reduciéndose por una parte el paso de aire, y por otro la capacidad de disipación de calor.

- Corrosión de la batería, provocando reducción de la vida útil de este componente.

- Proyección de agua sobre componentes eléctricos y electrónicos con IP inadecuado.

- Gasto excesivo de agua por diseño incorrecto de la nebulización.

- Posibles riesgos sanitarios por desarrollo de Legionella.

Figura 2: Esquema proceso con aerorrefrigerador adiabático

Todo ello, además de reducir la capacidad operativa y la eficiencia de la unidad, puede provocar problemas de seguridad y fiabilidad, así como averías, reduciendo la vida útil del equipo.

Caso de estudio: refrigeración de equipo de proceso en industria metalúrgica

Mediante auditoría energética se detecta la posibilidad de reducción del consumo eléctrico en el proceso de disipación de calor del circuito oleohidraulico de un equipo de extrusión de aluminio. Para ello se plantea la instalación de un aerorrefrigerador en paralelo con la enfriadora existente de forma que el control determine, en función de las condiciones exteriores, qué equipo debe disipar el calor bajo la premisa de minimizar coste energético.

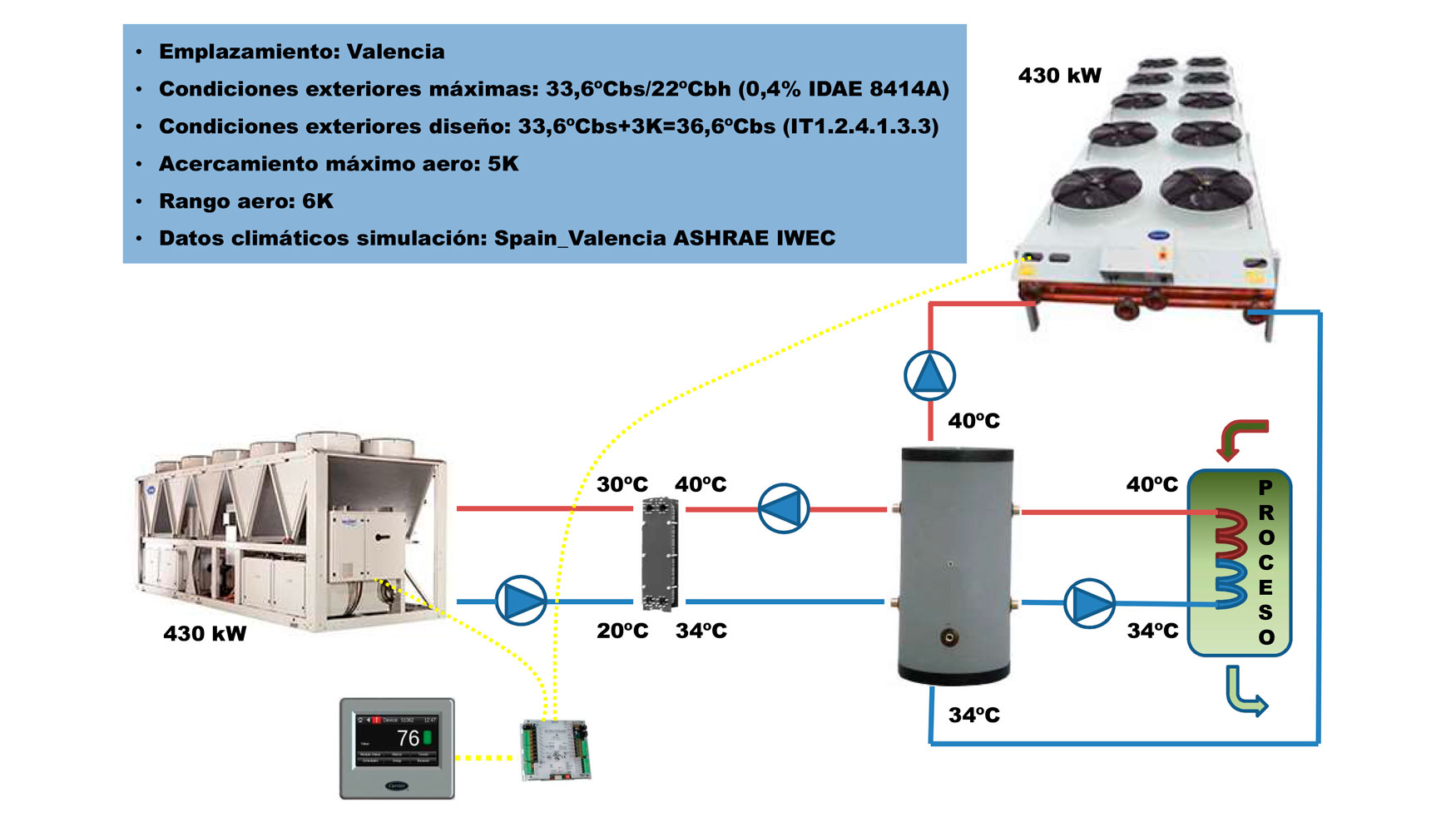

La instalación planteada es de tipo indirecto, empleando agua como fluido calorportador, que intercambia calor a través de un serpentín con el aceite de proceso (Figura 3).

Figura 3: Esquema proceso de disipación de calor en industria metalúrgica

Criterios de diseño

Un aspecto clave en el dimensionamiento de aerorefrigeradores secos es su “aproximación” o “acercamiento” de diseño, entendido como la diferencia de temperatura entre la salida del fluido calorportador del intercambiador y la temperatura seca ambiente. A mayor aproximación (<dT), mayor es la superficie de intercambio necesaria para una misma potencia térmica, permitiendo disipar la carga en condiciones ambientales más extremas y siendo, por tanto, mayor el número de horas de operación del equipo.

La temperatura exterior de diseño considerada corresponde a la del percentil más restrictivo (0,4%) dada por Idae para la estación climática más próxima. Como criterio de dimensionado para estar del lado de la seguridad se incrementa dicho valor en 3K, siguiendo el espíritu de la IT 1.2.4.1.3.3 del RITE.

Se han estudiado cuatro escenarios con diferentes acercamientos. Mediante simulación horaria se determinará el ahorro de energía obtenido en cada caso y se calculará el periodo de retorno de la inversión.

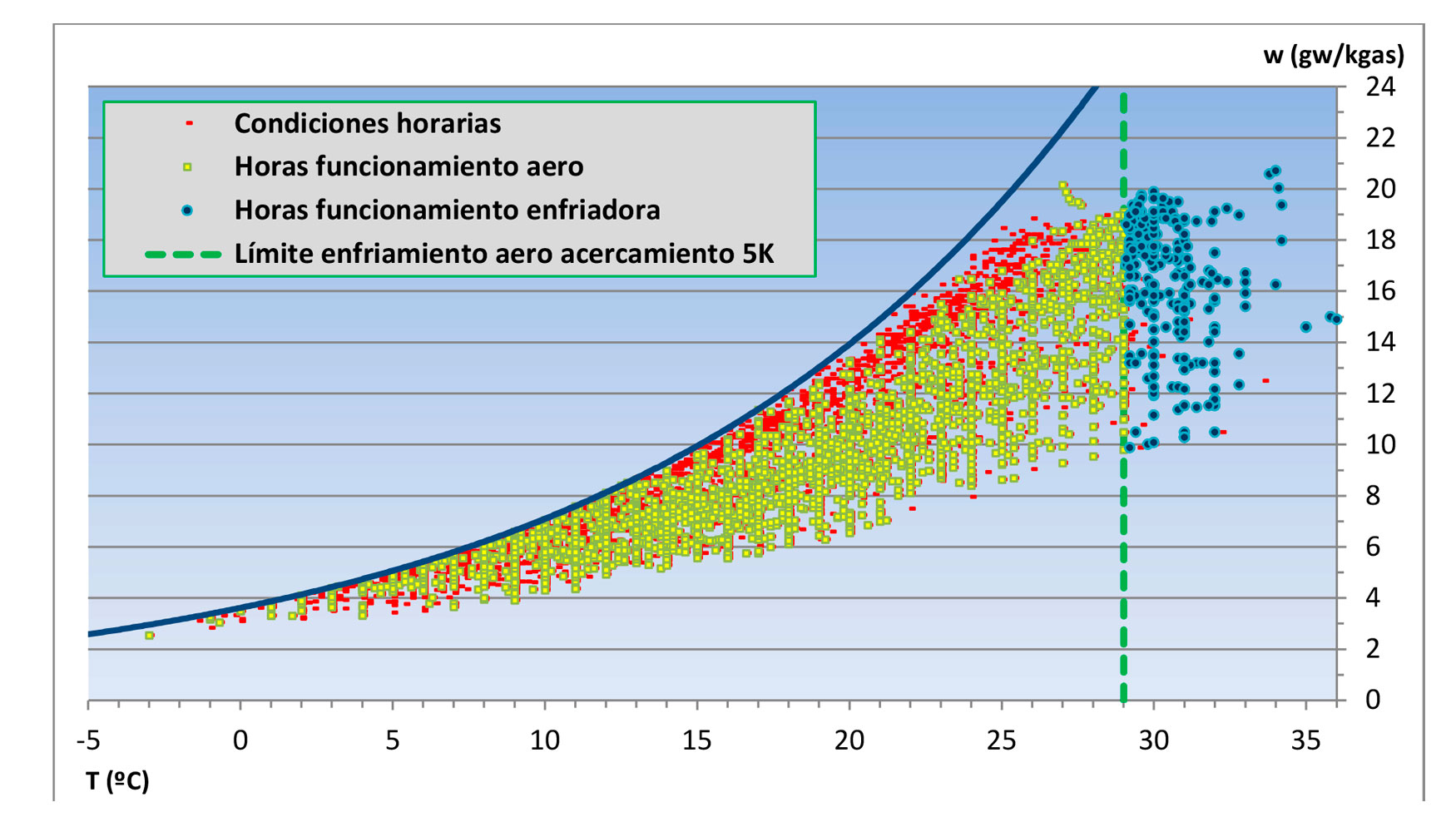

La Figura 4 muestra sobre un diagrama psicrométrico las frecuencias de las condiciones exteriores locales para las 8.760 h del año (en rojo). Sobre dicho diagrama se representan también las horas de operación del aero diseñado con un acercamiento de 5K (en amarillo) y las horas de funcionamiento de la planta enfriadora (en azul). Acercamientos mayores desplazarían la recta del límite de enfriamiento con aero (en verde) hacia la derecha, aumentando el número de horas de operación del mismo en detrimento de las horas de funcionamiento de la planta enfriadora.

Figura 4: Condiciones de funcionamiento con acercamiento de diseño 5K

Equipos seleccionados

Debido a que la disponibilidad de espacio no es un factor limitante se han seleccionado aerorefrigeradores horizontales de un solo circuito frente a equipos en “V”. Estos últimos permitirían reducir el espacio ocupado a costa de una mayor inversión.

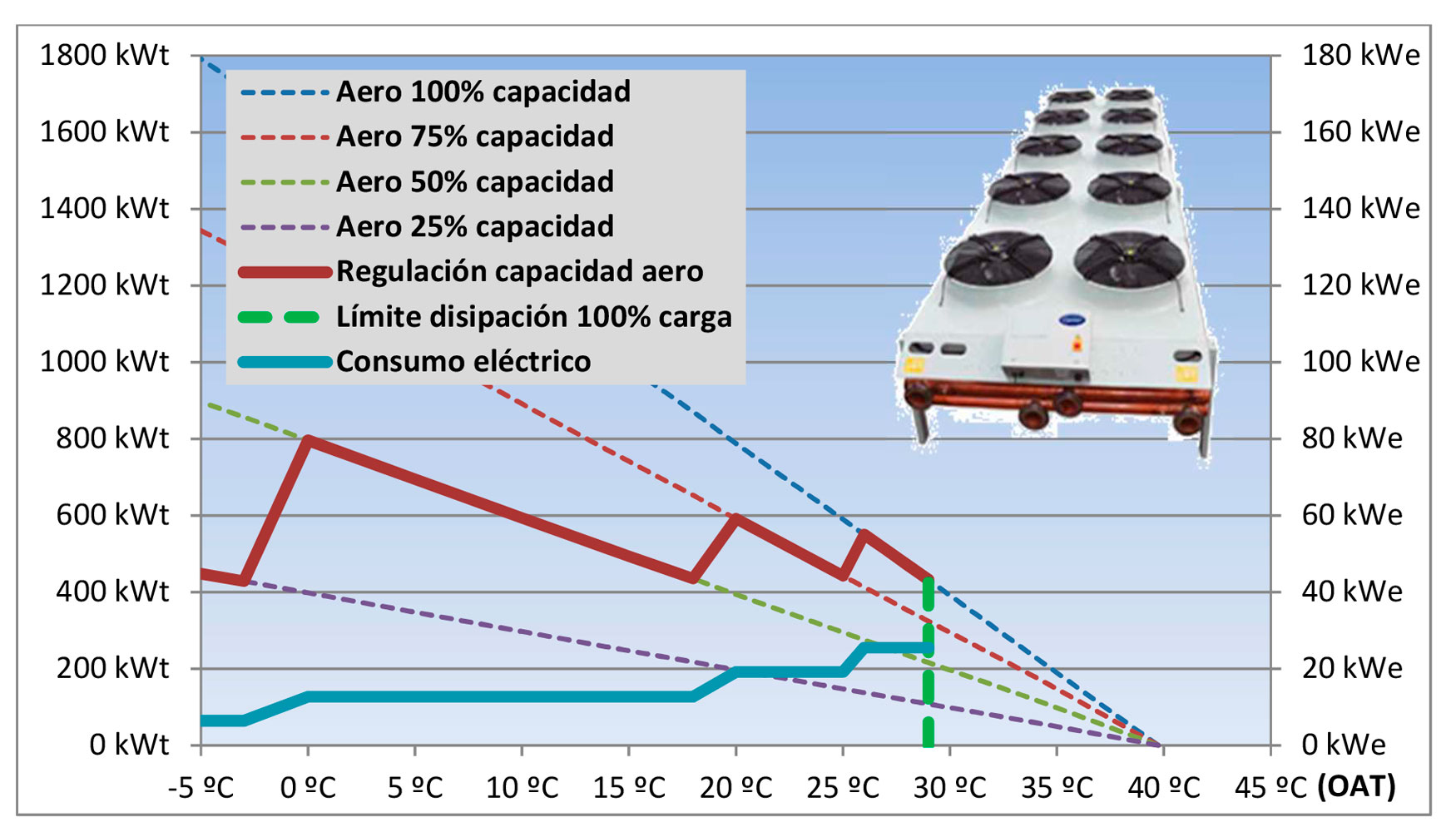

Con el mismo espíritu de reducir inversión se escogen equipos con 8 motores AC de velocidad fija. El sistema de control dispone en este caso de 4 salidas digitales, lo que permite 4 etapas de regulación de capacidad controlando los ventiladores por pares.

Se descarta el uso de soluciones de enfriamiento adiabático, quedando por tanto limitado el dimensionado de los equipos por la temperatura seca de diseño.

Simulación energética

Como inputs del modelo de simulación se han considerado las curvas de capacidad frigorífica-consumo eléctrico de los aeros y de la planta enfriadora, todas ellas en función de la temperatura exterior (OAT). Se ha introducido así mismo la curva de carga de la instalación, que opera a pleno rendimiento de 8:00 a 19:00h durante todos los días del año.

El modelo tiene en cuenta además las 4 etapas de regulación de capacidad de los aeros seleccionados, secuenciadas por el sistema de control para adecuar la disipación de calor a la demanda del proceso en función de las condiciones exteriores (Figura 5).

Figura 5: Regulación de capacidad dry-cooler Carrier 09PE DMN 9104-2 SHI 900A9A 12A1V0

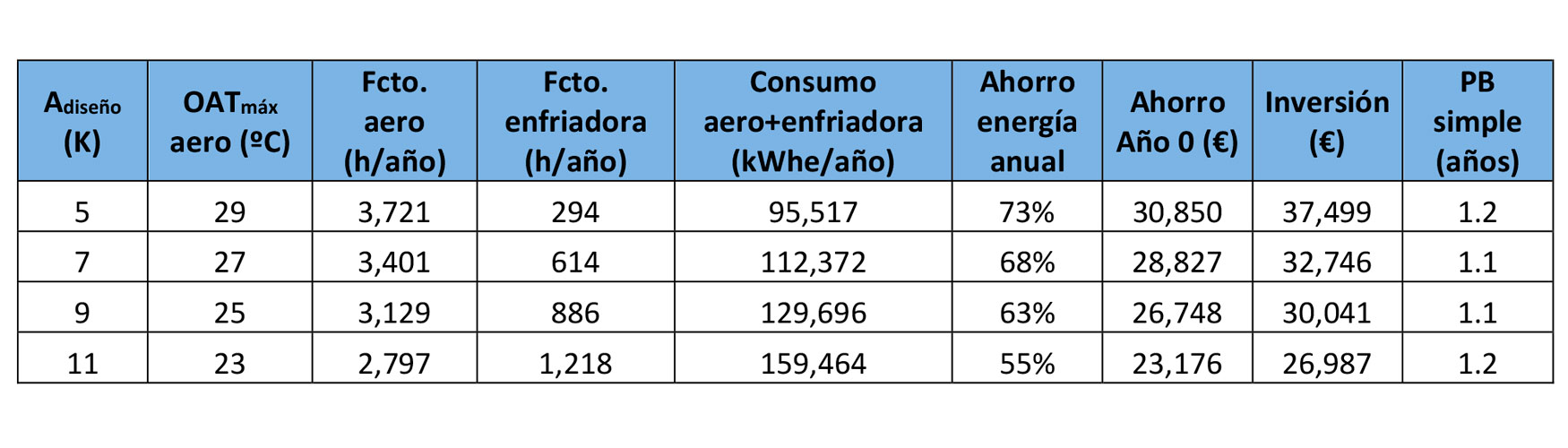

La simulación del caso base de la instalación, considerando sólo la planta enfriadora, durante las 4.015 h/año de operación muestra un consumo de 352.598 kWhe/año, incluyendo compresores, ventiladores y consumos auxiliares. La Tabla 1 resume los resultados de las simulaciones de instalaciones mixtas compuestas por enfriadora + aerorrefrigerador para los 4 acercamientos (“A”) considerados.

Tabla 1: Resultado de simulaciones con diferentes acercamientos (A) de diseño

Conclusiones

Del análisis de las simulaciones realizadas se extraen las siguientes conclusiones:

- Procesos de disipación de calor con niveles térmicos medios en climatologías cálidas son compatibles con el empleo de aerorefrigeradores como elemento de enfriamiento durante un gran número de horas al año.

- El tiempo de operación del aero dependerá, además de la climatología local, del acercamiento de diseño, de forma que mayores acercamientos (El incremento de inversión en el aero crece aproximadamente de forma lineal a medida que el acercamiento aumenta. En el ejemplo estudiado el incremento de inversión se amortiza rápidamente por el aumento de ahorro obtenido, llegando a reducirse el consumo eléctrico un 73% respecto al caso base (sólo enfriadora).

- La implementación de variadores de frecuencia en motores AC, o el empleo de motores EC, permitiría mejorar todavía más los ahorros obtenidos, requiriéndose simulación energética para cuantificarlos.

- La incorporación de sistemas de enfriamiento adiabático permitiría aumentar el dT aire-fluido calorportador, reduciendo el caudal de aire y por tanto el consumo eléctrico, permitiendo además incrementar el número de horas de operación. La cuantificación de los ahorros adicionales requeriría simulación horaria.

- La sencillez de estos equipos supone una elevada fiabilidad de funcionamiento, unida a una gran simplicidad de mantenimiento y reparación, en caso de avería.