Robot con capacidad de autoaprendizaje en una instalación de clasificación de residuos automatizada

Con el desarrollo del ZenRobotics Recycler, un robot con capacidad de autoaprendizaje que clasifica materias primas reutilizables a partir de un flujo de residuos previamente tratados, ZenRobotics Ltd. está revolucionando el sector del reciclaje. El sistema sustituye el trabajo manual habitual para el reciclaje y permite recoger materiales reciclables, cuya preparación resultaba hasta ahora poco económica. Gracias a una clasificación idónea según la naturaleza de los materiales, aumenta considerablemente el valor de estas materias primas. Un PC embebido con TwinCAT como plataforma de automatización completa se encarga del control de la instalación.

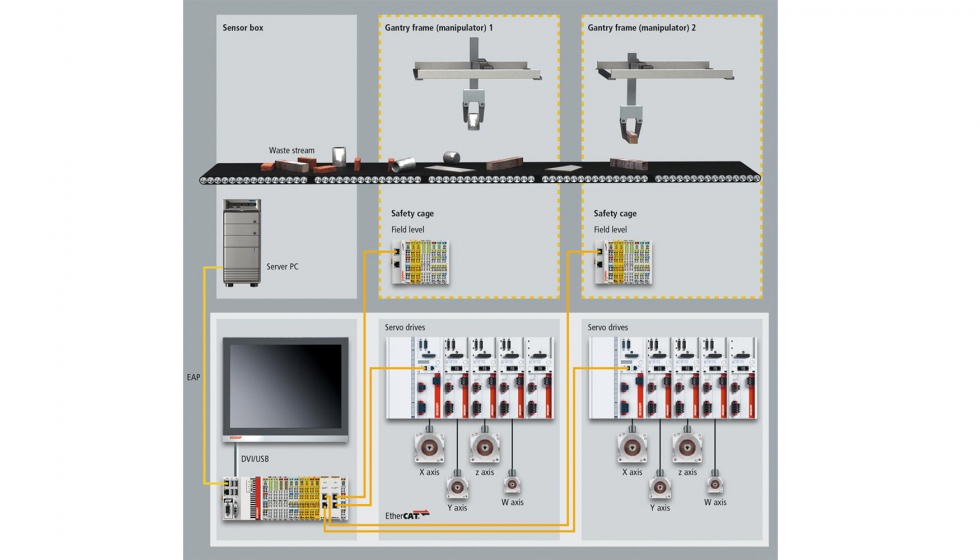

El ZenRobotics Recycler (ZRR) es una solución de clasificación de residuos completamente automática con fusión de datos de sensores e inteligencia artificial. El sistema es capaz de identificar y clasificar materias primas valiosas como, por ejemplo, metal, madera, piedra, plásticos duros y cartón, a partir de escombros y residuos industriales. Un robusto robot de alta velocidad de coordenadas cartesianas, especialmente diseñado por ZenRobotics, logra hasta 2.000 recogidas por hora y clasifica objetos de diferentes formas y tamaños. Una instalación con dos robots logra hasta 4.000 recogidas por hora, lo que representa una cantidad de materias primas de aproximadamente 16.000 t/a en un servicio de dos turnos.

Beckhoff proporciona dinámica al proceso de clasificación

El ordenador maestro procesa los datos de los sensores en tiempo real, reconoce los objetos sobre la cinta y calcula las posiciones de destino para el posicionamiento de los robots. Como control Motion se utiliza el PC embebido CX5020, que también integra todos los I/O de la instalación. Los comandos para los ejes, el accionamiento de las pinzas, el control de la cinta transportadora, etc. son comunicados por el ordenador maestro al PC embebido a través del EtherCAT Automation Protocol (EAP). Los movimientos de los ejes de los robots, con aceleraciones de hasta 3G y velocidades de hasta 3 m/s, son extremadamente dinámicos. La identificación de los objetos que se encuentran sobre la cinta en función de su tamaño, forma y material solo es posible mediante robots inteligentes con capacidad de autoaprendizaje que reaccionan a los cambios y aprenden de los errores. No obstante, de vez en cuando se producen colisiones entre la pinza y los objetos. Estas deben ser reconocidas rápidamente por el sistema de control para evitar daños mecánicos y una parada de la instalación. “TwinCAT y EtherCAT ofrecen un control de movimiento idóneo, ya que EtherCAT permite reaccionar en tiempo real”, explica Juha Koivisto, jefe de proyecto en ZenRobotics.

Cada robot cuenta con cuatro servoaccionamientos AX5000, incluyendo la opción TwinSAFE, y los servomotores AM8000. “Gracias a la tecnología de cable único de los motores, hemos reducido el esfuerzo de cableado en un 50%”, resalta Juha Koivisto. La HMI basada en la web se ejecuta en el monitor CP2915 con interfaz de usuario multitáctil de 15 pulgadas. “Los clientes están encantados con el elegante diseño del monitor y la moderna tecnología de mando”, asegura el jefe de Proyectos de ZenRobotics.

Juha Koivisto también está muy satisfecho con la modularidad de la plataforma de control y la variedad de componentes: “Beckhoff ofrece una amplia gama de componentes modulares y escalables, por lo que podemos diseñar nuestro sistema con enorme flexibilidad. También la posibilidad de controlar el PLC y el Motion Control desde un entorno de programación ha demostrado ser una gran ventaja. Otro punto muy favorable es la sencilla integración del PLC de Beckhoff a otras tecnologías basadas en Ethernet a través del EAP”.

Solución de seguridad escalable según los requisitos del cliente

TwinSAFE, como componente integrado de la plataforma TwinCAT, se puede combinar con otros componentes de la instalación. De este modo es posible incluir o excluir diferentes objetos de seguridad independientemente entre sí en el proyecto. “Esta función es muy útil, por ejemplo cuando se debe incluir un número no definido de robots individuales en el proyecto”, explica Juha Koivisto.

Diferentes características de seguridad como, SLS (Safe Limited Speed) o SLP (Safe Limited Position) se pueden seleccionar según los requisitos del cliente final. “Gracias a la escalabilidad de TwinSAFE podemos ofrecer a nuestros clientes soluciones de seguridad perfectamente adaptadas a su aplicación. La tarjeta TwinSAFE integrada en los accionamientos tiene la ventaja de que no se requiere ningún cableado adicional o firmware independiente de los accionamientos. Todas las ampliaciones y funcionalidades están realizadas en software y se pueden actualizar sin ningún problema”.

Reciclaje eficiente en base a datos de análisis precisos

El ZenRobotics Recycler utiliza varias entradas de sensores para identificar los objetos o las materias primas en el flujo de residuos. La fusión de datos de sensores permite realizar un análisis preciso de los residuos. Por un lado, permite elaborar una estadística en tiempo real sobre la composición y los pesos de los residuos y sobre el valor del flujo de residuos. A diferencia de otros métodos de clasificación, el sistema de clasificación de residuos asistido por robots es capaz de preparar componentes específicos con una pureza especialmente elevada. También se pueden reciclar varios componentes simultáneamente, lo que mejora la eficiencia de la instalación de preparación de residuos. “Nuestros clientes obtienen continuamente actualizaciones de software, ya que el ZenRobotics Recycler aprende de forma continua. El software se puede actualizar para optimizar el rendimiento o para clasificar nuevos componentes, lo que convierte al sistema en una inversión segura para el futuro”, resalta Juha Koivisto.

Solución de automatización como factor de éxito

“La herramienta de ingeniería completa, la gama de productos modular y de gran precisión de escalabilidad de rendimiento de Beckhoff, así como la calidad y el alcance del soporte técnico en la fase de desarrollo son los factores de éxito de nuestra solución de automatización”, afirma Juha Koivisto: “Esperamos con entusiasmo la transición a TwinCAT 3. La nueva generación de software nos ofrecerá la posibilidad de trasladar partes del código C++ superior al control de la máquina para continuar mejorando la funcionalidad en tiempo real de los sistemas. Además, la gestión de versiones de TwinCAT 3 nos ofrecerá grandes ventajas”.