Inspección de frutas y hortalizas mediante videocámara: estado actual de la técnica

30 de septiembre de 2011

En la clasificación de productos hortofrutícolas, discernir el tipo de defecto sería interesante, ya que permitiría conocer los más frecuentes, y así poder actuar de cara a la campaña siguiente en relación con el manejo del cultivo o del producto en poscosecha. Recientemente, se han desarrollado sistemas de clasificación mediante videocámara capaces de determinar el tipo de defecto y de identificar podredumbre.

Hace unas décadas, las máquinas empleadas en las centrales hortofrutícolas para clasificar los frutos por su calibre o tamaño eran los calibradores mecánicos, de los cuáles existían numerosas variantes. Éstos se agrupaban en dos grandes grupos: los calibradores mecánicos dimensionales o por diámetro (Fig. 1) y los calibradores mecánicos por peso, existiendo más variedad de los primeros que de los segundos (Brennan et al., 1998; Moreda et al., 2004). En aquella época, si se quería clasificar los frutos según su color, había que hacerlo de forma manual. Posteriormente, surgieron los calibradores opto-electrónicos y los calibradores electrónicos por peso. Desde su aparición, los calibradores electrónicos han sustituido paulatinamente a sus predecesores mecánicos.

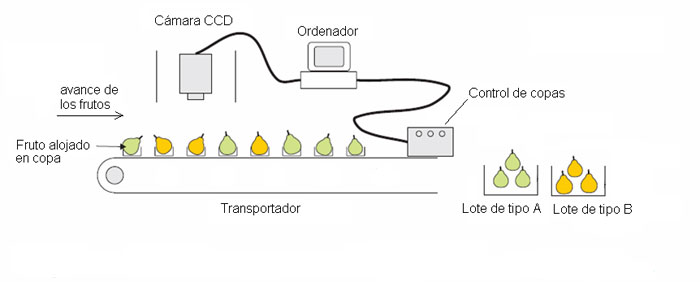

Aunque con el paso de los años han aparecido calibradores opto-electrónicos alternativos, como el sensor de anillo óptico desarrollado por Gall (1997), actualmente el término calibrador opto-electrónico es prácticamente sinónimo de calibrador basado en videocámara –o más rigurosamente: calibrador basado en análisis de imágenes obtenidas con videocámara–, tal y como se muestra en la Fig. 2. A pesar de que investigadores como Carrión et al. (1998) han desarrollado sistemas de clasificación no supervisada, la mayoría de los calibradores comerciales utilizan un esquema de clasificación supervisada. Esto equivale a decir que la mayoría de sistemas de visión artificial1, o basados en videocámara, requieren un entrenamiento previo al comienzo de la operación de clasificación diaria. En dicho entrenamiento previo se le muestran al sistema de análisis de imagen computerizado los colores a los que se “enfrentará” cuando comience la jornada de trabajo y tenga que juzgar o clasificar los frutos en base a su color. Por ejemplo, si el objetivo es clasificar mandarinas en base a su coloración superficial, en la fase de entrenamiento previo hay que tomar una o más imágenes de una mandarina “tipo”, que presente, típicamente, colores verde oscuro, verde claro y naranja. Una vez hecho esto, creamos la receta, es decir, establecemos la proporción de cada color que deseamos que tengan los diferentes lotes que vayamos a separar. Por ejemplo, podemos estar interesados en que una clase o categoría de producto clasificado sea aquel en que los frutos tienen más de un 40% de color verde oscuro (seguramente este grupo tendría que someterse después a desverdizado), etc.

Clasificación en calibres comerciales para ordenar y proteger los frutos

En el año 2008, las normas de comercialización2 de frutas y hortalizas frescas de la Unión Europea (UE) experimentaron, para un nutrido grupo de productos, un cambio sustancial. Este cambio consistió en la derogación de las normas de comercialización específicas de esos productos y su sustitución por una escueta norma general que no incluía disposiciones relativas al calibrado o clasificación por tamaño de los frutos. También es cierto que para los 10 productos más importantes, desde el punto de vista económico, en el conjunto de la UE siguen existiendo normas de comercialización específicas con disposiciones relativas al calibrado3.

La clasificación de los frutos en calibres comerciales, es decir, grupos de tamaño homogéneo, no es únicamente una estrategia comercial para que la fruta resulte más atractiva al consumidor. Desde una óptica puramente ingenieril, la razón más importante que aconseja la clasificación en rangos de calibre es el poder envasar o empaquetar el producto de forma ordenada, en bandejas alveolares como la de la Fig. 3. El envasado en esas bandejas tiene la ventaja fundamental de que el producto se halla bien protegido frente a golpes, vibraciones, compresiones y magulladuras en definitiva. Además, se aprovecha mejor el volumen del contenedor de transporte, ya que se puede conseguir una densidad de encajado4 de hasta el 74%, frente a un 60% de media con los frutos a granel en las cajas, sin estar ordenados en bandejas alveolares (Miller, 1992). El anterior valor de 0,74 fue obtenido en el año 1611 por el matemático y astrónomo alemán J. Kepler, conociéndose desde entonces el correspondiente estudio como ‘Conjetura de Kepler’. Se le asignó el grado de conjetura porque aunque Kepler intuía que no podía existir ninguna disposición con una densidad mayor, no pudo demostrarlo fehacientemente. Posteriormente, otro famoso matemático alemán, C.F. Gauss, demostró la conjetura de Kepler para un caso determinado, el de esferas regulares. Pero no fue hasta el año 2005 como consecuencia de la demostración de T. Hales cuando se puede considerar que la conjetura de Kepler ha pasado a ser un teorema5.

En el sector de las frutas y hortalizas, el panorama de hace unos años está cambiando, en el sentido de que las empresas y cooperativas fruteras están cada vez más interesadas en poder clasificar la fruta en base a su sabor, no sólo en cuanto a su aspecto visual externo o calidad externa. Está claro por tanto que el futuro irá por ahí. Pero ello no quiere decir que el interés por la determinación de la calidad externa vaya a desaparecer. Aspectos tan importantes como la detección temprana de magulladuras entran dentro de la inspección externa mediante videocámara. En este artículo repasamos algunos conceptos relacionados con la inspección de productos hortofrutícolas con videocámara.

Tipos de videocámaras para inspección de frutas y hortalizas

Los primeros equipos basados en videocámara que se empezaron a utilizar en las líneas de clasificación de frutas y hortalizas estaban constituidos por tubos de rayos catódicos (CRT), sobre todo del tipo Vidicón y Orticón. Unos años más tarde, surgieron los sensores CCD, que son los que actualmente se utilizan, junto con los CMOS. Estos últimos, han mejorado notablemente sus prestaciones en los últimos años. Una ventaja tradicional del sensor CMOS es que consume menos electricidad que el CCD (Blasco et al., 2009b). Otro aspecto positivo del CMOS es que transfiere las imágenes a una velocidad superior a la del CCD. Y una tercera ventaja del CMOS es que es más barato que el CCD, entre otras cosas porque el CMOS se fabrica en fábricas generalistas de componentes electrónicos, al contrario que el CCD, que se produce en plantas ad hoc. En el otro lado de la balanza, el inconveniente tradicional del chip de imagen CMOS en comparación con el CCD es que las imágenes obtenidas son de peor calidad.

Las primeras videocámaras, tanto las CRT como las CCD, eran analógicas, es decir, la señal de salida de la videocámara era analógica. Sin embargo, en la actualidad, las videocámaras digitales se imponen en los nuevos equipos comercializados. La diferencia esencial entre una videocámara CCD analógica y una videocámara CCD digital es que la primera requiere de una tarjeta digitalizadora externa, también llamada tarjeta capturadora de vídeo, que convierte en una secuencia de bits las variaciones analógicas de voltaje de la señal de salida de la videocámara. Esa tarjeta digitalizadora de vídeo se acopla a un interfaz o puerto de la placa base del ordenador en el que tengamos instalado el software de análisis de imagen.

A nivel industrial las videocámaras digitales se están imponiendo, desde hace varios años, porque alcanzan mayores resoluciones que las analógicas y además el número máximo de imágenes por segundo que ofrecen también es mayor (en las analógicas ese número está limitado a 30 imágenes/s). El inconveniente tradicional de las digitales es que son más caras. Por último, conviene señalar que existe un paso más en el mundo de las videocámaras digitales: las videocámaras inteligentes o, en inglés, ‘smart cameras’. Este tipo de videocámara es el más caro de todos, ya que no necesita conectarse a un PC para transferir las imágenes, sino que tiene un pequeño ordenador integrado en el propio cuerpo de la videocámara. Se trata de videocámaras muy útiles en aplicaciones o emplazamientos donde resulta engorroso o impracticable tener un ordenador cerca, por ejemplo en videovigilancia del tránsito rodado en carreteras8. Sin embargo, en una instalación industrial con inspección por videocámara no hay por qué recurrir a una ‘smart camera’, ya que situar un ordenador en las proximidades de la videocámara no es especialmente complicado.

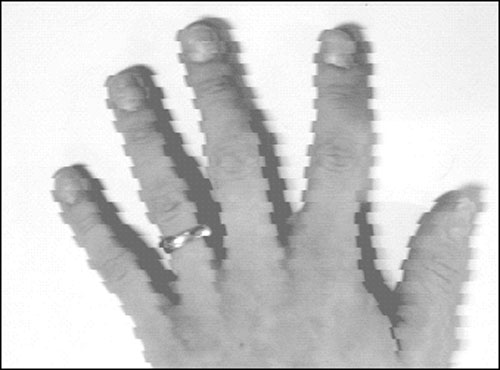

Aparte de la clasificación de las videocámaras en analógicas o digitales, otro aspecto que queremos repasar aquí es la diferencia entre una cámara de barrido entrelazado y una cámara de barrido progresivo o secuencial. En el futuro puede que ya ni siquiera se mencionen las primeras al hablar de visión artificial, al menos en relación con la inspección de productos en movimiento, ya que en los últimos años han sido claramente desplazadas por las de barrido progresivo. En la figura 4 podemos apreciar por qué las cámaras de barrido entrelazado han quedado obsoletas hoy en día para la inspección de productos en movimiento. Estas videocámaras exploran, escanean o “barren” primero la mitad de las filas de la imagen (campo par) y después la otra mitad (campo impar), como consecuencia. Si el objeto se ha desplazado, al final la imagen aparecerá distorsionada. Tradicionalmente, en la tecnología televisiva se ha empleado este sistema de imagen entrelazada9, ya que para el objetivo previsto, se aprovecha el efecto de la persistencia de las imágenes en la retina del telespectador. Sin embargo, en inspección automática de productos sí que tiene importancia la distorsión de la imagen, ya que afecta a las mediciones posteriores realizadas con el análisis de imagen.

Tanto en el caso de cámaras CCD como de cámaras CMOS, el sensor de imagen, es decir, el “chip” CCD o CMOS, puede estar constituido por varias filas de píxeles (sensor matricial o area-scan) o por una sola. En este último caso, tenemos las cámaras de líneas (en inglés, line-scan camera). Las cámaras de líneas son muy parecidas a un escáner de documentos, con la diferencia de que en el caso de la inspección industrial el sensor está está inmóvil mientras el producto se mueve bajo él. En general, las cámaras de líneas ofrecen mayor resolución que las matriciales. Las cámaras de líneas se utilizan sobre todo en inspección de productos de superficie plana, como telas, materiales cerámicos de construcción, etc. Lo habitual, en inspección de frutas y hortalizas es utilizar sensores matriciales (area-scan). Si se utilizara una cámara de líneas, como los frutos han de girar a su paso por debajo de la cámara para poder determinar correctamente su color y presencia o ausencia de defectos externos, y además dichos frutos tienen tamaños variables, el sistema podría funcionar incorrectamente (Yang, 1992). No obstante, históricamente algunos investigadores han utilizado cámaras de líneas para inspeccionar productos hortofrutícolas, pero lo han hecho utilizando un esquema de instalación diferente al habitual, por ejemplo en el caso de Delwiche et al. (1993) colocando tres cámaras equi espaciadas angularmente 120º para que vean el fruto según este va volando por el aire (es decir, no girando sobre unos rodillos como en el caso habitual).

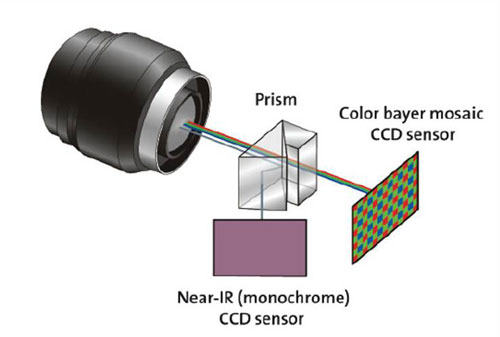

Si queremos obtener una imagen en color y otra de infrarrojo cercano o NIR (en el apartado 5 se justifica el interés de esto), hay varias posibilidades. La primera consiste en utilizar dos cámaras independientes (Fig.5), cada una con su CCD, y hacer que los objetivos apunten a un mismo punto. Este diseño tiene el inconveniente de que los puntos de vista o ángulos son diferentes para una cámara y otra (por lo tanto para una imagen y otra). Actualmente, hay otros dos diseños posibles, ambos consistentes en una sola carcasa con un solo objetivo: tener 2 CCDs, uno en color y otro NIR, y la otra es tener 4 CCDs, tres para cada uno de los colores primarios (rojo, verde y azul) y el cuarto NIR. La solución que utiliza 2 CCDs (figura 6) es más económica que la de 4 CCDs. A cambio, el inconveniente de la solución que emplea 2 CCDs es que la calidad de la imagen en color es inferior a la del caso de 4 CCDs.

Durante la inspección de frutos mediante videocámaras se presentan una serie de problemas de tipo práctico, para los que se han hallado diferentes soluciones con el paso de los años. Uno de ellos es el de los llamados “frutos dobles”, o, abusando aún más del lenguaje, “frutos doblados” –no obstante ese abuso, por comodidad vamos a utilizar esta nomenclatura–. Esto hace referencia a la situación en que dos frutos viajan alojados en la misma copa. Si no se hace nada para remediarlo, el programa de análisis de imagen podría interpretar que se trata de un único fruto bastante grande. Para evitar este error de clasificación, se puede recurrir a sencillos artilugios como el mostrado en la Fig. 8, en el que una varilla de nylon expulsa del calibrador a los frutos que sobran (es decir, los “doblados”). En concreto, en la figura 9, en la tercera calle, si se empieza a contar por abajo, se aprecia el funcionamiento del sistema de eliminación de frutos dobles. Igualmente, en la primera calle, empezando por arriba, se aprecian dos frutos que cuando hayan avanzado un poco “pondrán a prueba” al sistema eyector de varilla. Otra posibilidad es tratar de resolver este asunto mediante análisis de imagen, como hicieron Aleixos et al. (2002), asignando los cambios bruscos en la dirección de la tangente al contorno a puntos de contacto entre frutos dobles.

Tipos de buses de comunicación digital entre videocámara y ordenador

Las primeras cámaras digitales de barrido progresivo producían una salida en formato RS-422 de 8 bit (MacDonald). Actualmente, las opciones digitales posibles son CameraLink, Gigabit Ethernet, FireWire (IEEE 1394) y USB.

CameraLink es más caro que FireWire y Gigabit Ethernet. Éste último es útil para gestionar múltiples cámaras y la longitud del cable no es tan limitada como en otros buses: puede llegar hasta 100 metros. El nombre asignado a esta tecnología en el sector de la visión artificial es GigE vision. En esencia, el interfaz GigE convierte la señal digital en paquetes, que se transmiten a una velocidad de 1000 Mbps (Megabits/s), es decir, 109 bit/s, de ahí el prefijo ‘Giga’. Esos paquetes son recibidos en la tarjeta de red de un ordenador. El software de dicha tarjeta vuelve a convertir los paquetes a señal digital o gráfica, y ya en este formato se almacenan o muestran en un monitor.

Por su parte, FireWire presenta las ventajas de un sistema robusto y maduro, y además el bus o cable de señal sirve también para alimentar eléctricamente a la videocámara (por tanto nos ahorramos el ‘cable de potencia’). El inconveniente reside en que la longitud del cable se limita a unos 4,5 m, y a veces no es posible colocar el ordenador tan cerca del calibrador, por cuestiones de espacio; típicamente el ordenador estará en la cabina de control, que se puede situar a una distancia mayor de 4,5 m del punto de ubicación de los túneles de inspección por videocámara del calibrador.

El estándar de comunicación USB dispone de una ventaja: que hoy en día cualquier PC tiene uno o más puertos o interfaces de este tipo. Quizá este tipo de conexión es la más conocida por el consumidor, ya que habitualmente muchos de nosotros descargamos las fotografías tomadas con una cámara fotográfica digital10 al PC mediante este tipo de conexión.

Métodos para lograr que la imagen del fruto en movimiento no salga “movida” o borrosa

Hay una serie de cuestiones que, bien de manera fortuita o mediante diseño, ayudan a que la imagen del fruto en movimiento captada por una videocámara cenital no salga “movida” o borrosa. Son las siguientes:

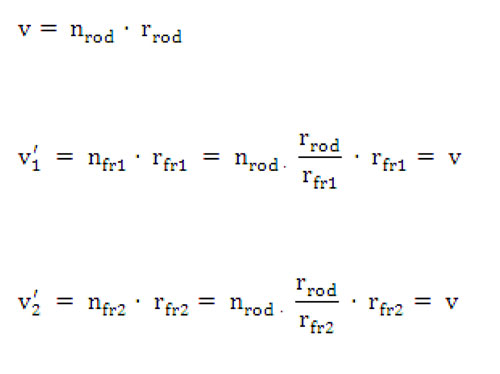

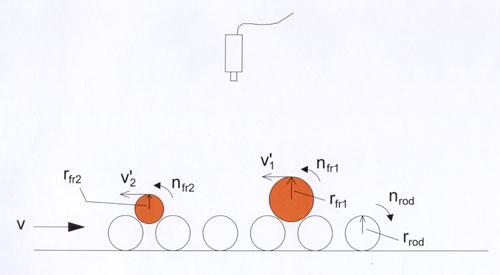

- De tipo fortuito: La composición de la velocidad de avance o de traslación de los frutos, v, con la velocidad tangencial en la parte superior de los frutos (v’), que además de avanzar rotan (Fig.10). El resultado de dicha composición de velocidades es que v’1 = v’2 = v. Por lo tanto, la parte superior de los frutos en cada momento resultaría aparentemente estática en el momento de pasar por debajo de la cámara, y por eso la imagen no sale “movida”. Además, esto es así independientemente del tamaño del fruto –por eso en la figura hemos dibujado dos frutos de distinto calibre–. La demostración matemática correspondiente se incluye en el siguiente apartado. A este hecho le aplicamos el adjetivo de fortuito porque es un efecto secundario de hacer girar al fruto bajo la cámara, cuya función principal es conseguir que la cámara evalúe el máximo porcentaje posible de la superficie de los frutos.

- Empleo de cámaras de barrido progresivo o secuencial en lugar de cámaras de barrido entrelazado, ya mencionado previamente.

- El uso de videocámaras con obturador electrónico de alta velocidad que, a diferencia de un obturador mecánico se puede activar con una frecuencia muy elevada, y así es capaz de conseguir tiempos de exposición muy reducidos degenerando la sensación de imagen estática o “congelada”.

El inconveniente que tiene trabajar con tiempos de exposición muy cortos es que para compensarlo necesitamos una fuente de luz potente y de alta calidad, es decir, constante, que no parpadee, si bien esto hoy en día se puede conseguir sin mucha dificultad. Al igual que sucede en fotografía clásica, si el obturador está abierto muy poco tiempo y hay poca luz, la película no se impresiona; en nuestro caso el sensor CCD no funciona correctamente, por eso se necesita una iluminación intensa/potente. Existe una alternativa a la utilización de obturadores electrónicos de alta velocidad, y es el uso de una fuente de luz estroboscópica de alta velocidad11, pero esto último en general está desaconsejado (D’Agostino, 1990), ya que complica bastante el sistema de visión artificial.

Cinemática de la inspección de frutos con videocámara

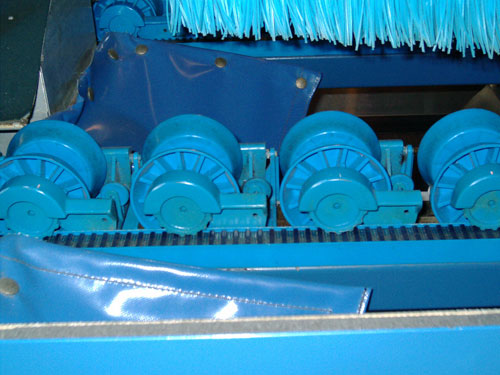

Podemos considerar dos casos. El primero, y más sencillo, aquel en el que la velocidad de rotación de los rodillos, discos o biconos que transportan y hacen girar a los frutos depende directamente de la velocidad de avance de la cadena que los transporta, es decir, de su velocidad de traslación. El segundo, un diseño más sofisticado, en el que la velocidad de rotación de los biconos es independiente de su velocidad de avance o traslación. En el primer caso, los biconos giran porque se apoyan en una pletina fija, recubierta de goma para conseguir una buena adherencia y rodadura. En el segundo, los biconos se apoyan en una correa dentada de goma cuya velocidad se establece de forma independiente a la velocidad de avance o de traslación de los biconos (Fig. 10). De ser así, tendremos dos variadores electrónicos de velocidad: uno para el movimiento de traslación de la cadena de biconos y el otro, para controlar la velocidad de rotación. En aras de la brevedad, vamos a analizar las implicaciones sobre la calidad de las imágenes sólo para el caso de velocidad de rotación dependiente de la de traslación, es decir, pletina fija en vez de correa de transmisión.

Demostremos que v’1 = v’2 = v. Como se puede apreciar en la Fig. 10, los rodillos están animados de una velocidad de traslación v y de un movimiento de rotación de velocidad angular nrod. Los frutos, al estar apoyados sobre los rodillos, giran también, pero en sentido contrario al de los rodillos, como si de engranajes se tratara. Ya que consideramos el diseño más sencillo, la velocidad de rotación de los rodillos, nrod, y su velocidad de traslación, v, se puede decir que están ligados por la expresión:

Por lo tanto, independientemente del calibre del fruto, la parte superior de éste aparece estática a la videocámara, y en consecuencia, la imagen no resulta borrosa.

Detección de defectos superficiales y sub superficiales

Normalmente, en condiciones comerciales, hasta que el producto ha sido lavado no es posible eliminar frutos con defectos externos. Por ejemplo, una naranja recogida del suelo puede tener barro adherido, por lo que si se intenta clasificar con videocámara en base a defectos antes de lavar, el barro será probablemente confundido con un defecto o mancha de la piel. No digamos si en vez de una naranja, intentamos clasificar una patata o una zanahoria. Por ello, la secuencia lógica de operaciones es la siguiente. En primer lugar, el volcado de las cajas de campo al comienzo de la línea. En segundo lugar, eliminación de restos vegetales. Y por último, el precalibrado, para eliminar los frutos demasiado pequeños o los anormalmente grandes.

Posteriormente, lo más lógico es proceder a la eliminación de frutos con síntomas de podredumbre, antes de que puedan contaminar a los frutos sanos, y con el objetivo adicional de no gastar fungicida12, agua de lavado y cera en unos frutos que han de ser forzosamente eliminados. Parafraseando a Miller et al. (2001), no hay razón para poner fungicida, cera y etiquetas en frutos que van a ser eliminados como destrío y enviados a la industria transformadora. Aparte de que ello le cuesta dinero a la central hortofrutícola, los residuos de fungicida y las etiquetas le crean un problema a la industria de procesado, es decir, a las fábricas de zumos, mermeladas y otras conservas vegetales.

Una vez eliminados los frutos con podredumbre, el resto se somete a lavado, aplicación de fungicida y encerado, intercalando entre esas operaciones los secados necesarios según el tipo de fungicida empleado, etc. De cara a la subsiguiente inspección por videocámara no hay que temer que el encerado enmascare defectos externos como manchas o heridas, ya que la cera empleada habitualmente es transparente. Además, dicha transparencia asegura que el color natural de la piel del fruto no se vea alterado. En los últimos años se utiliza mucho la cera carnauba13, que además de una alta transparencia y brillo tiene la ventaja de ser un producto natural. Después del encerado, llega el momento de clasificar los frutos con las videocámaras (Fig. 12). En productos como la naranja en los que casi siempre se aplican ceras, se produce un pequeño efecto secundario negativo del encerado. Y es que el brillo de la cera perjudica en cierta medida la adquisición de las imágenes, pero esto se soluciona colocando un filtro polarizador en la videocámara.

Podemos definir los defectos externos como aquellos que se pueden detectar desde el exterior. También podemos decir que los defectos externos no son únicamente los que afectan a la piel, sino que incluyen los defectos sub superficiales detectables por fuera, como las magulladuras. Hay defectos externos leves y graves. Ejemplo de los primeros son la suberización o russeting de las manzanas (de las Golden sobre todo) o las manchas por fitotoxicidad en cítricos. Esto último es consecuencia de una reacción ante un tratamiento fitosanitario, mientras que la suberización consiste en la aparición de una piel diferente a la original como consecuencia de un daño sufrido por la última. La “pseudo-piel” que aparece es de peor calidad que la original, pero al menos cumple el cometido de proteger el interior del fruto, aunque no con las mismas garantías que la piel original que tiene mayor resistencia mecánica. La presencia de moho es siempre grave, ya que antes o después echa a perder la fruta. Lo mismo sirve para las magulladuras.

Siempre que un fruto se golpea con una energía que supera un cierto umbral aparece una magulladura en el tejido sub superficial de la zona golpeada. El tejido magullado se convierte pronto en una zona débil de acceso fácil a patógenos. Se emplea el término de magulladura conspicua cuando la zona magullada adquiere un color marrón mientras que la piel sana es de color amarillo, como ocurre en la manzana Golden. Sin embargo, en un tomate o una ciruela la magulladura es prácticamente invisible, ya que no tiene un color que destaque. En el tomate ello es consecuencia, en parte, de que el color de la pulpa y la piel es muy parecido. Aquí es donde surge el interés en poder disponer de una imagen en una región del espectro electromagnético diferente a la luz visible14. Hace ya unas décadas, una serie de investigadores comprobaron que en la región del infrarrojo cercano (NIR, near infrared) se podían detectar aspectos que en una imagen del espectro visible no son apreciables. La razón de esto es que en su interacción con la materia la radiación NIR experimenta una dispersión o ‘scattering’ diferente a la de la luz visible. Y sucede que un tejido magullado, con células rotas o dañadas, absorbe más la radiación NIR que las células sanas. Al final, en una imagen NIR, las zonas sanas y las dañadas aparecen con distinta intensidad: unas en gris más claro y otras en gris más oscuro, ya que la imagen NIR es monocroma (imagen en escala de grises).

Actualmente, podemos decir que la detección de defectos externos es posible (Fig. 12), no así la identificación del tipo de defecto. Una identificación que sería interesante obtener, de cara a corregir el manejo del cultivo en campo o del producto en poscosecha. Blasco et al. 2009a desarrollaron un sistema para lograr discernir el tipo de defecto, utilizando además del color típico del defecto, su forma geométrica o dibujo sobre la piel del fruto. Por ejemplo, los síntomas de fitotoxicidad y ‘thripps’ en la naranja son de color muy parecido, sin embargo, difieren en la forma, patrón o “dibujo” de las correspondientes manchas o zonas afectadas. Kim et al. (2007) consiguieron identificar defectos externos como cicatrices, magulladuras y moho en manzanas a una velocidad de trabajo de 3 frutos/s. Sin llegar a discernir el tipo de defecto, consiguieron clasificar las manzanas en dos grupos: las sanas y las que tenían alguno de los defectos mencionados. Lo hicieron con una exactitud en la clasificación del 99,5% y con una proporción de falsos positivos del 2%. Es decir, que sólo el 0,5% de las manzanas defectuosas se clasificaron incorrectamente como sanas, y sólo un 2% de las sanas se consideraron defectuosas.

A fin de identificar defectos de 1 mm de diámetro, por el teorema o condición de Nyquist, necesitamos, como mínimo, una resolución de 2 px/mm. Si utilizamos una resolución menor podemos cometer algún error por sub muestreo. En general, se recomienda utilizar resoluciones lo más altas posibles (por ejemplo, 4 px/mm), aunque esto incremente la memoria requerida por la imagen. Al final, todo depende de la capacidad de procesado y otras características de nuestro ordenador, así como de la necesidad que tengamos de que el sistema opere en tiempo real, aspecto desde luego necesario si se trata de un sistema montado en una línea de clasificación. Aunque aún existen centrales hortofrutícolas en las que la separación de frutos con moho se realiza a mano, existe la tecnología para hacerlo de forma automática, empleando para ello videocámaras asistidas por luz denominadas coloquialmente “negras” (u.v.). En concreto lo más reciente de que tenemos constancia es la utilización de LEDs u.v., como se expone en el trabajo de Kurita et al. (2009). Estos autores afirman que su sistema se puede integrar fácilmente en instalaciones ya existentes, pues tan solo requiere añadir las fuentes de luz (los LEDs) u.v., intercalándolos dentro del túnel de inspección de forma adecuada con la fuente de luz o lámparas que ya tuviéramos antes.

Aspectos a considerar en la elección de una videocámara industrial

A la hora de elegir una videocámara para inspección de productos hortofrutícolas, conviene tener en cuenta entre otros los siguientes aspectos:

-Conviene que los píxeles del sensor de imagen (CCD o CMOS) de la videocámara sean cuadrados. De esta forma, podremos medir distancias en la imagen en cualquier dirección, sin necesidad de operaciones adicionales15.

-Se recomienda que la videocámara sea digital.

-El sensor CCD o CMOS de la videocámara que elijamos debe tener una resolución, un rango dinámico y una relación de señal a ruido (S/N) altos. El rango dinámico se refiere al abanico de valores de intensidad luminosa que la videocámara es capaz de detectar.

-Dentro de las videocámaras digitales, según la distancia a la que podamos situar el ordenador, habrá que elegir un bus de comunicación u otro. Como norma general de cara a instalaciones futuras recomendamos Gigabit Ethernet.

-Respecto a las videocámaras multiespectrales, y en función de la disponibilidad presupuestaria, se puede elegir entre cámara de 2 CCDs o de 4 CCDs.

-Aunque los píxeles del sensor de imagen sean cuadrados, el formato del sensor, por tradición, es rectangular. Se supone pues, que al usuario le interesará, alguna vez, proyectar la imagen en un monitor, y estos son normalmente rectangulares, ya sea en formato tradicional (4:3) o panorámico (16:9). No obstante, actualmente los fabricantes de chips de imagen (CCD, CMOS) los fabrican también en formato cuadrado. Tradicionalmente, los sensores CCD se nombran en función de la medida de la diagonal del rectángulo en pulgadas (in). Bien, pues hay que tener en cuenta que el tamaño del sensor ha de estar en consonancia con el diámetro de la lente del objetivo, y viceversa. Por ejemplo, si utilizamos una lente de ½ in con un CCD de 1 in, habrá píxeles del CCD infrautilizados, mientras que en el caso contrario (lente de 1 in y chip de ½ in) una parte del campo de visión de la videocámara no quedaría registrado en la imagen.

-En general, estaremos interesados en trabajar con alta resolución, por ejemplo, para poder detectar defectos de tamaño pequeño. Si acercamos la videocámara al producto, bajando la cámara, logramos que cada píxel represente menos mm en comparación con el hecho de si la videocámara está más alta (en el límite, una cámara aerotransportada fotografiando el terreno puede tener por ejemplo una resolución de 10 m/px). Sin embargo, bajar la videocámara tiene el inconveniente de que el campo de visión se hace más pequeño. Es posible por ello, que no haya espacio suficiente para todas las imágenes del fruto en rotación que deseamos (típicamente interesa que la longitud del campo de visión sea aproximadamente igual a la longitud del túnel de inspección, para poder tomar varias imágenes del fruto a medida que avanza y gira dentro del túnel).

Para una altura fija de la videocámara sobre el plano del transportador o calibrador a biconos, otra cosa con la que se puede “jugar” para conseguir una alta resolución de imagen es el tamaño de los píxeles del CCD. Y es que aunque sean píxeles cuadrados, los hay de diferentes tamaños. El tamaño de los píxeles se mide en micras o micrómetros, es decir, milésimas de mm. Hay que tener en cuenta que si con objeto de aumentar la resolución optamos por píxeles muy pequeños, la sensibilidad del chip –es decir, la variación de la señal eléctrica de salida del chip correspondiente a una determinada variación de luminosidad– disminuye, se reduce la relación S/N y en general todo empeora en cuanto a la calidad de la imagen obtenida. Por ello, actualmente se recomienda que los píxeles del CCD no sean menores de 5 micrómetros (Hardin, 2011).

- El sensor de imagen CMOS es más rápido y barato y además consume menos electricidad que el CCD, pero la calidad de la imagen obtenida en general es inferior al CCD.

Hasta aquí esta revisión de algunos detalles de interés que generalmente pasan desapercibidos en la descripción de sistemas de clasificación que emplean videocámaras. La finalidad es animar al lector a indagar y preguntar acerca de las similitudes y diferencias entre sistemas comerciales, sus causas y consecuencias porque como dice el dicho popular “el diablo está en los detalles”.

Aleixos et al. (2002).

Blasco, J., Aleixos, N., Gómez-Sanchís, J., Moltó, E. (2009). Recognition and classification of external skin damage in citrus fruits using multispectral data and morphological features. Biosyst. Eng., 103(2), 137-145.

Blasco, J., Moltó, E., Sun, D.-W., & Zheng, C. (2009). Capítulo 2: Vision systems. En M. Zude, Ed. Optical monitoring of fresh and processed agricultural crops. CRC Press.

Brennan, J.G., Butters, J.R., Cowell, N.D., & Lilley, A.E.V.. (1998). Las operaciones de la ingeniería de los alimentos. Ed. Acribia, S.A. 3ª ed. española (trad.: J. Burgos). Zaragoza.

Carrión, J., Torregrosa, A., Ortí, E., & Moltó, E. (1998). First results of an automatic citrus sorting machine based on an unsupervised vision system. International Conference on Agricultural Engineering, AgEng. Paper no.: 98-F-019.

D’Agostino, S. (1990). Machine vision based length distribution analysis for the food industry. Food Processing Automation. ASAE.

Davies, E.R. (2008). Inspection in the food industry- Matching the machine to the line may not be so trivial. Food Processing Faraday.

Delwiche, M.J., Tang, S., Thompson, J.F. (1993). A high-speed sorting system for dried prunes. Trans. ASAE, 36(1), 195-200.

Forbes, K. (2000). Volume estimation of fruit from digital profile images. Tesis para la obtención del título de Master of Science in Engineering. Universidad de Ciudad del Cabo. Sudáfrica. Disponible en: http://www.dip.ee.uct.ac.za/~kforbes/Publications/msckaf.pdf. Consultado el 19/7/2011.

Gall, H. (1997). A ring sensor system using a modified polar coordinate system to describe the shape of irregular objects. Meas. Sci. Technol., 8: 1228-1235.

Hardin, W. (2011). Choosing an area array camera for machine vision. Machine Vision Online. Disponible en www.machinevisiononline.org. Consultado el 18/7/2011.

Kim et al. (2007).

Kurita, M., Kondo, N., Shimizu, H., Ling, P., Falzea, P.D., Shiigi, T., Ninomiya, K., Nishizu, T., Yamamoto, K. (2009). A double image acquisition system with visible and uv LEDs for citrus fruit. J. Robotics & Mechatronics, 21(4), 533-540.

MacDonald, K. (). Introduction to video 101, 2nd ed. JAI.

Miller, W.M. (1992). Packing density. Packinghouse newsletter, 167. Univ. Fla., USA.

Miller, W.M., Wardowski, W.F., & Grierson, W. (2001). Packingline machinery for Florida Citrus packinghouses. Extension Bulletin 239. IFAS, Univ. Fla., USA.

Milzow, K. (2009). The EU’s marketing standards for fruit and vegetables: The end of a myth? Papiers d’actualité. Fondation Pierre du Bois, 9.

Moreda, G.P., García-Ramos, F.J., Valero, C., Ruiz-Altisent, M. (2004). Calibradores en líneas de manipulación de producto fresco. Horticultura, 180, 30-36.

Taylor, S.A. (1998). CCD and CMOS imaging array technologies: technology review. Technical report EPC-1998-106. Xerox Ltd.

Yang, Q. (1992). The potential for applying machine vision to defect detection in fruit and vegetable grading. The Agricultural Engineer, 47(3), 74-79.

Notas al pie

1En inglés, machine vision o computer vision.

2En terminología consuetudinaria, normas de calidad.

3Para un análisis detallado de las motivaciones y posible evolución de la normativa comunitaria en este asunto recomendamos el artículo de Milzow (2009).

4Definida como volumen del contenido/volumen del continente.

5Todo el asunto surgió en 1587, cuando con motivo de uno de sus viajes al Nuevo Mundo el explorador inglés W. Raleigh le preguntó a su amigo y compañero de viaje, el matemático y astrónomo T. Harriot sobre cuál sería la disposición de balas de cañón que ocuparía menos espacio en la cubierta del barco. Parece ser que Harriot salió airoso del dilema, y unos años más tarde se carteó con su coetáneo Kepler acerca del asunto. Parece ser también que a Kepler le había llamado la atención la disposición piramidal de la fruta en los puestos del mercado.

6De hecho, como regla general, la mayoría de sensores existentes para la medida de las diversas magnitudes físicas son analógicos; digitales hay muy pocos tipos.

7Por supuesto, una opción expedita es leer directamente la información rotulada en la placa o etiqueta/pegatina de características en la carcasa de la videocámara: puede que con eso podamos averiguar si es analógica o digital.

8No pretendemos ser pedantes utilizando tránsito rodado en lugar de tráfico. Lo hacemos porque siguiendo el criterio del profesor R. Dal-Ré Tenreiro, de la E.T.S.I. Agrónomos de Madrid, consideramos que es más correcto tránsito, ya que el verbo correspondiente es transitar, no traficar, que tiene otro significado.

9En los comienzos de la televisión, se decidió adoptar la tecnología de barrido entrelazado para minimizar el ancho de banda ocupado en el espectro de radiofrecuencia. Pero cuando se trata de un sistema de transmisión de señal de vídeo por cable, esto no es un factor limitante.

10Cuyo sensor dicho sea de paso es un CCD, como en las videocámaras.

11Este tipo de luz es la que ocasionalmente se utiliza en discotecas y salas de fiestas, y que se caracteriza porque mientras está encendida este tipo de iluminación, el movimiento de las personas parece como si estuviera “congelado”.

12La acción del fungicida es sobre todo preventiva: si un fruto ya está colonizado por un hongo, es muy difícil eliminarlo con el fungicida.

13Esta cera también se suele utilizar como recubrimiento final temporal de la carrocería de automóviles, sobre todo de los de alta gama, por su alta transparencia y brillo.

14De igual modo que en alguna industria manufacturera se utiliza luz u.v. para detectar la existencia de arañazos en la superficie de un material, producto o pieza, basándose en la mayor dispersión que sufre la radiación u.v. en comparación con la luz visible.

15Hace años, cuando no existían CCDs de píxeles cuadrados o su coste era prohibitivo, se utilizaban CCDs de píxeles rectangulares. El problema de medir distancias en direcciones oblicuas se solucionaba vía software. Pero hoy día lo más lógico es recurrir a sensores de píxeles cuadrados, para aliviar al software de esa tarea.

Agradecimientos

Federico Izquierdo (Fontestad, S.A.) y Nicolás Ugolini (Maxfrut, S.L.).