Nueva tecnología para valores de temperatura

Supervisión multidistribuida de transportes refrigerados mediante redes de sensores: diagramas de fases, una nueva metodología de análisis

En España la exportación de frutas y hortalizas se incrementó un 13% (datos 2012), alcanzando los 9.461 millones de euros, mientras que el volumen de ventas se elevó un 6% situándose en 11 millones de toneladas comercializadas. El sector hortofrutícola es uno de los principales sectores agroalimentarios de España. Representa el 33% del total de la producción agraria española, y sólo en 2012 generó una cifra de negocio cercana a los 14.000 millones de euros. Es, por tanto, un sector motor para la economía española, que parece que va seguir creciendo.

El punto de partida de este estudio es la vocación de contribuir a mantener la calidad de las frutas y las hortalizas para su consumo en fresco: es bien sabido que esa calidad cambia rápidamente cuando los productos se someten a temperaturas y/o humedades relativas inadecuadas durante el transporte y el almacenamiento. Varios estudios han demostrado niveles significativos de heterogeneidad en los valores de temperatura y humedad registrados en diferentes localizaciones de recintos refrigerados como consecuencia de la falta de uniformidad del flujo de aire generado por el equipo de frío, lo que conduce a acentuar el deterioro de la calidad y la pérdida de seguridad de los alimentos. Las temperaturas inadecuadas de almacenamiento son el segundo factor causante de enfermedades transmitidas por los alimentos, siendo el primero la microflora inicialmente presente (Laguerre et al, 2013; Rodriguez-Bermejo et al, 2007). El transporte y la logística tienen un papel significativo en el proceso, por lo que su supervisión, control y modelización para evaluar / simular y estimar el estado de la calidad con la que las cargas llegan a su destino tiene un claro interés práctico. El transporte constituye una fase importante del sistema de calidad y debe tener la vocación de proveer un servicio óptimo, basado en los avances científicos y tecnológicos y de gestión de la información que le sean de utilidad (Costa et al., 2013).

Los rápidos avances en sensores y comunicaciones inalámbricas ponen a nuestra disposición dispositivos de bajo coste y autónomos, desde el punto de vista de la fuente de alimentación y memoria, adecuados para la supervisión y control de cámaras de frío como por ejemplo contenedores multimodales refrigerados o reefer (Costa et al., 2013). Estos dispositivos permiten crear redes de alta frecuencia de adquisición de datos en tiempo real, que hacen factible reconstruir la distribución temporal y espacial de variables tales como los campos de la velocidad del aire a partir de mediciones puntuales (Garcia et al., 2007) o la temperatura.

Se han desarrollado diferentes tipos de modelos para explicar y predecir los cambios de temperatura en el interior de contenedores refrigerados (Jedermann et al., 2013). El análisis de si una serie de datos es aleatoria o presenta por el contrario un comportamiento caótico, se traduce en investigar si sus elementos pueden considerarse muestreados en las trayectorias de un sistema determinista desconocido cuya dinámica converja a un atractor extraño (Fernández, 2012). Es decir, según demostraron Packard et al. (Packard et al., 1980), Takens (Takens, 1981), y Eckmann Ruelle (Eckmann and Ruelle, 1985) y otros autores, se trata de analizar una serie temporal asumiendo que ésta es una muestra observable de la trayectoria que describe la solución de un sistema dinámico. Para diagnosticar la presencia de caos a partir de una serie temporal se utilizan herramientas que tratan de encontrar evidencias de que el sistema dinámico generador de la serie temporal converge a atractores, es decir, se centran en la estimación de la estabilidad local del atractor. Para ello, un aspecto previo que tendremos que considerar será el de la reconstrucción del atractor a partir de la serie temporal de forma que se conserven las mismas propiedades cualitativas del sistema dinámico desconocido (Fernández, 2012).

El objetivo de este trabajo es el desarrollo de una nueva metodología de análisis de datos basado en la reconstrucción del espacio de fases de las series temporales de temperatura, registrados por una red multidistribuida de sensores inalámbricos de bajo coste, como una herramienta rápida para la caracterización de los gradientes espaciales y temporales de temperatura en el interior de un contenedor refrigerado.

Material y métodos

Diseño experimental

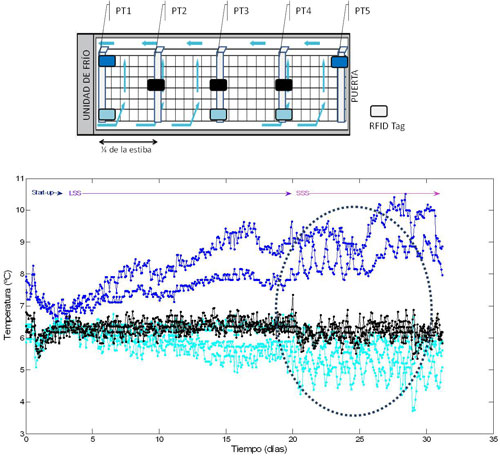

Se realizó el seguimiento, a bordo de un buque transoceánico, de un contenedor frigorífico multimodal tipo reefer modelo 40'High Cube (de 11,59 x 2,3 x 2,43 m, medidas interiores) (ver Figura 1) cargado con 25.000 kg de limones, desde Montevideo, Uruguay, a Cartagena, España. La Tabla 1 muestra el itinerario completo seguido por el buque frigorífico durante 31,7 días. Los primeros 22,2 días de viaje se realizaron a bordo del buque Maersk Laberinto, desde el puerto de Montevideo al puerto de Algeciras, España. A continuación, el contenedor fue trasladado a un segundo buque, el BF Maryam, esta etapa del viaje hasta Cartagena duró 9,5 días. Por último, el reefer fue transportado en camión (2 horas) desde el puerto de Cartagena a la planta de empaque de frutas en Murcia, España.

La red multidistribuida de sensores instalada estaba constituida por 43 Tarjetas Rfid TempTrip, (identificadores por radio frecuencia) que incorporan un sensor de temperatura (sólo 39 tarjetas registraron datos correctamente). Los sensores se distribuyeron equi-espacialmente cubriendo los 62 m3 de volumen de la carga, fijándose mediante un adhesivo a la cara interna de las cajas de cartón. La programación y descarga de los datos se realiza con un lector RFID DR-1 (interfaz a 13,56 MHz) que se usa acoplado a un PC, el tiempo de descarga es de aproximadamente 2 s, siendo posible la comunicación entre tarjeta y lector desde una distancia de 5-10 cm. Con una memoria interna disponible de 702 datos de temperatura, la resolución temporal seleccionada fue de 100 min/dato.

Análisis de datos

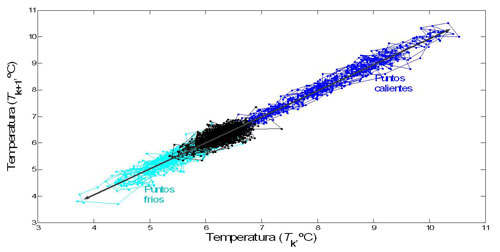

En el análisis de datos se ha considerado, además del estudio de las series temporales de temperatura registradas por los sensores, la reconstrucción del denominado espacio de fases. Según Eckmann y Ruelle (Eckmann y Ruelle, 1985) la mejor manera de reconstruir el espacio de fases a partir de una serie temporal es el uso del método de retardos. La técnica consiste en tomar una serie temporal (t(k), y(k)) con un paso de tiempo fijo. Entonces, podemos construir el espacio de fases N-dimensional (Y, Y,..., YN) a partir de la serie temporal, calculando Y =y(k +Δ) con i=1,2, …, N, y Δi desde Δi =0 a ΔΝ=Ν−1, donde cada Δi define un tiempo de retardo dado por tdi = t(k +Δi) − t(k). Obsérvese que el tiempo de retardo no depende de k ya que el paso temporal es fijo. La reconstrucción del espacio de fases se consigue al representar la serie temporal frente a sí misma retrasada en el tiempo. El valor del tiempo óptimo de retardo para la reconstrucción del espacio de fases se establece heurísticamente. Previamente a la reconstrucción del espacio de fases, las series temporales de temperatura se suavizaron con una ventana de 5 puntos. En este trabajo se ha realizado la reconstrucción de un espacio de fases bidimensional, representando la temperatura en el tiempo t(k+Δ) versus la temperatura en el tiempo t(k). El valor óptimo de Δ es aquél en el que la representación de la variable temperatura en el espacio de fases permite la observación del atractor o trayectoria cíclica de mayor superficie, que representa la dinámica de esa variable. El área de los polígonos que incluyen los puntos correspondientes al comportamiento cíclico de un sensor o grupo de sensores, ha sido calculada utilizando la función Convhulln de Matlab, que devuelve los vértices y el área en °C2 de la envolvente convexa que engloba los puntos seleccionados en el espacio de fases.

Resultados y discusión

Información temporal

En el reefer supervisado, la temperatura de consigna fue de 4 °C. Teniendo en cuenta los datos de las 39 tarjetas RFID, el promedio de las temperaturas estuvo 2,66 °C por encima de la temperatura consigna, variación que está muy por encima de los ±0.5 °C generalmente aceptados en los grandes contenedores para el transportes de larga distancia de alimentos frescos (James et al, 2006; Jedermann et al, 2009). La media de las temperaturas mínimas fue 5,41 °C, correspondiendo la temperatura más baja registrada de 3,71 °C, al sensor situado cerca de la salida del evaporador, mientras que la temperatura máxima absoluta se registró en la entrada del evaporador (10,53 °C) (Figura 2). A lo largo del transporte transoceánico la desviación estándar media (DE, n = 39 sensores) fue ± 0,171 °C, valor por debajo de ± 0,19°C que es la precisión del sensor de temperatura de las tarjetas RFID estimada por Jederman et al (2009.); mientras que en el mismo período la DE promedio espacial (DE de la temperatura entre sensores en diferentes posiciones para el mismo instante de tiempo, promedio para n = 215 tiempos) casi cuadruplicó ese valor (± 0,665 °C). Estos valores de DE aumentaron en un 51,98% y un 43,93% respectivamente, durante el transporte marítimo de corta distancia (SSS, del inglés short sea shipping) en España desde Algeciras a Cartagena (9,5 días).

Tabla 1: Itinerario del transporte de limones, la distancia en el mar en millas náuticas y la velocidad del buque en nudos.

Con el fin de facilitar el manejo de los datos de las 39 tarjetas RFID, los sensores se agruparon según patrones similares de sus series temporales de temperatura, identificándose diez grupos. Para un análisis más detallado, se seleccionaron tres grupos: azul oscuro (que consta de 2 tarjetas RFID), azul claro (con 3 tarjetas RFID) y negro (con 3 tarjetas RFID), que se corresponden respectivamente con los sensores posicionados en la zona más caliente, más fría y de mayor estabilidad térmica del contenedor.

Figura 2: Evolución temporal de la temperatura registrada por tres grupos de sensores y su ubicación en el interior del contenedor. Las curvas elípticas indican los ciclos diarios de temperatura. LSS: transporte marítimo largo. SSS: transporte marítimo corto.

La Figura 2 muestra las temperaturas a lo largo del transporte para los tres grupos de sensores seleccionados. Durante el SSS se pueden observar ciclos diarios de temperatura, especialmente patentes en los sensores ubicados en la salida (sensor azul claro) y retorno (sensor azul oscuro) de la unidad de refrigeración. Cada vez que la temperatura registrada en la entrada de la unidad de frío supera el valor consigna, el equipo de frío se activa, lo que provoca un descenso instantáneo de la temperatura a la salida del evaporador. La aparición de estos ciclos de frecuencia diaria podría deberse a la exposición directa al sol del reefer en el puerto de Algeciras y/o en la cubierta del segundo barco. No hay que olvidar que esta segunda etapa del transporte tuvo lugar en agosto y en el sur de España donde, durante el medio día la temperatura exterior puede superar fácilmente los 35 °C, en estas condiciones las mayores ganancias de calor hacen que sea mucho más difícil controlar la temperatura del producto en el contenedor (James et al., 2006). Una unidad de refrigeración estándar incorpora sólo sensores para medir la temperatura del aire de entrada y de retorno al evaporador, pero no la temperatura de la carga (Lang et al., 2011). De acuerdo con James et al. (2006), el modo de funcionamiento on/off del equipo de frío mejoraría si el sensor midiera la temperatura del aire de alrededor de las cajas de producto en lugar del aire de retorno, esto reduciría el enfriamiento excesivo del producto y el efecto de los ciclos de temperatura.

Figura 3: Diagrama de fases de temperatura para Δ=1, (td=1 (paso). 100 (min/paso) = 100 min) para las tarjetas RFID. A la izquierda puntos calientes (sensores grupo azul oscuro), en el centro zona de estabilidad térmica (sensores grupo en negro) y a la derecha puntos fríos del contenedor (sensores grupo en azul claro). La variación total de temperatura dentro del contenedor es de 3,71 °C a 10,53 °C.

La Figura 3. muestra el diagrama de fases de la temperatura, calculado: (Δ=1, td =1(paso)•100(min/paso)= 100 min) para los tres grupos de sensores seleccionados. Los sensores que pertenecen al mismo grupo aparecen en el mismo color y en la misma región del diagrama de fases. Las áreas de los polígonos que incluyen todos los puntos de cada grupo de sensores son un indicador de la variabilidad de la temperatura en cada zona del contenedor. En consecuencia, el grupo de sensores de color azul oscuro se corresponde con los puntos calientes del contenedor, con una temperatura media que estuvo 4,22 °C por encima de la consigna (4 °C). Con un área de 3,49 (°C2, Δ=1) en el diagrama de fases, es la zona sometida a los más altos gradientes de temperatura y la que presenta el riesgo más alto de desarrollo de podredumbres en el producto. El grupo de sensores de color azul claro se localiza en la base del diagrama de fases, con un área de 3,48 (°C2, Δ=1) similar a la del grupo anterior, que indica elevados gradientes de temperatura y con una temperatura media de 5,8 °C identifica los puntos más fríos en el interior del contenedor y con el riesgo más alto de aparición de daños por frío en los limones. El grupo de sensores de color negro identifica los puntos en el centro del contenedor (con un promedio de temperatura de 6,28 °C) donde la temperatura es más estable. Este comportamiento también se ve confirmado por la menor superficie que ocupan estos sensores en el diagrama de fases (1,95 °C2, Δ=1).

El rango total de variación de la temperatura de la carga para el viaje completo fue 6,82 °C, que es concordante con datos anteriormente publicados que informan de variaciones de temperatura de 5 °C o más durante transportes de larga duración (Jedermann et al, 2009; Lang et al, 2011). El diagrama de fases de temperaturas hace hincapié en la diferencia entre las temperaturas registradas por los sensores en diferentes ubicaciones dentro del contenedor. La figura 3. Ilustra tres patrones diferentes de atractores que, como ya se ha propuesto en trabajos previos (Huang et al., 2009), permite la identificación de un comportamiento zonal diferente. Así, dependiendo de la ubicación de la carga en el contenedor, se observa claramente como los productos soportaron grandes diferencias en las condiciones de refrigeración (Jedermann et al., 2009). Las áreas computadas en estos diagramas proporcionan una idea del estrés térmico (Villarroel et al., 2011), entendiendo este como elevados gradientes temporales de la temperatura a los que los frutos fueron sometidos durante el transporte.

Conclusiones

Este trabajo muestra la reconstrucción del espacio de fases o diagrama de fases como una metodología novedosa capaz de revelar la heterogeneidad de los valores de temperatura registrados en las distintas posiciones en el interior del contenedor a lo largo de un transporte transoceánico. El rango máximo de variación de la temperatura registrado por las tarjetas RFID fue de 6,82 °C, siendo el máximo rango espacial (diferencia de máxima de temperaturas en distintas posiciones en el reefer en el mismo instante de tiempo) 6,64 °C, que se produjo a lo largo del SSS. Estos datos ponen de relieve la falta de efectividad del sistema de control de la temperatura de una unidad de refrigeración estándar, basado en dos únicos sensores. La disponibilidad actual de sensores de bajo coste posibilitaría la supervisión multidistribuida de la temperatura en el reefer lo que permitiría superar esa limitación. En este trabajo se propone una metodología para el análisis de series de datos, basado en la representación del diagrama de fases. Hasta donde los autores tienen conocimiento, no se habían utilizado hasta el momento los diagramas de fases para estudiar la temperatura de un contenedor refrigerado. La reconstrucción bidimensional del espacio de fases permite poner de relieve, en un espacio acotado, las diferencias en las condiciones de almacenamiento en las que viajan los frutos dentro del contenedor. Es importante destacar que los diagramas de fase permiten comprimir la información debido a su forma cíclica, siendo por tanto independientes de la escala de tiempo, lo que permite la comparación de ensayos de muy diferente duración.

Agradecimientos

Los autores agradecen la ayuda técnica a las empresas Milagro (Uruguay) y Victor Garrigós (España) y la financiación a los proyectos Smart-QC (GL2008-05267-C03-03) y red Cyted Frutura (109RT0383).

Bibliografía

- Costa, C., Antonucci, F., Pallottino, F., Aguzzi, J., Sarria, D., and Menesatti, P. (2013). A Review on Agri-food Supply Chain Traceability by Means of RFID Technology. Food and Bioprocess Technology 6, 353-366.

- Eckmann, J. P., and Ruelle, D. (1985). Ergodic-theory of chaos and strange attractors. Reviews of Modern Physics 57, 617-656.

- Fernández, D. G. (2012). Análisis de recurrencia visual. Dinámica caótica en los Mercados de Valores mundiales. In “XXVII Jornadas Anuales de Economía”. Banco Central de Uruguay, Montevideo (Uruguay).

- Garcia, M. R., Vilas, C., Banga, J. R., and Alonso, A. A. (2007). Optimal field reconstruction of distributed process systems from partial measurements. Industrial & Engineering Chemistry Research 46, 530-539.

- Huang, B., Yan, G., Zan, P., and Li, Q. (2009). Study on gastric interdigestive pressure activity based on phase space reconstruction and FastICA algorithm. Medical Engineering & Physics 31, 320-327.

- James, S. J., James, C., and Evans, J. A. (2006). Modelling of food transportation systems – a review. International Journal of Refrigeration 29, 947-957.

- Jedermann, R., Geyer, M., Praeger, U., and Lang, W. (2013). Sea transport of bananas in container– Parameter identification for a temperature model. Journal of Food Engineering 115, 330-338.

- Jedermann, R., Ruiz-Garcia, L., and Lang, W. (2009). Spatial temperature profiling by semi-passive RFID loggers for perishable food transportation. Computers and Electronics in Agriculture 65, 145-154.

- Laguerre, O., Hoang, H. M., and Flick, D. (2013). Experimental investigation and modelling in the food cold chain: Thermal and quality evolution. Trends in Food Science & Technology 29, 87-97.

- Lang, W., Jedermann, R., Mrugala, D., Jabbari, A., Krieg-Brueckner, B., and Schill, K. (2011). The “Intelligent Container”-A Cognitive Sensor Network for Transport Management. Ieee Sensors Journal 11, 688-698.

- Packard, N. H., Crutchfield, J. P., Farmer, J. D., and Shaw, R. S. (1980). Geometry from a time-series. Physical Review Letters 45, 712-716.

- Rodriguez-Bermejo J., Barreiro P., Robla J.I., Ruiz-Garcia L. (2007) Thermal study of a transport container. Journal of Food Engineering 80:517-527

- Takens, F. (1981). Detecting strange attractors in turbulence. In “Dynamical Systems and Turbulence”, Vol. 898, pp. 366-381. Springer Berlin Heidelberg, Warwick.

- Villarroel, M., Barreiro, P., Kettlewell, P., Farish, M., and Mitchell, M. (2011). Time derivatives in air temperature and enthalpy as non-invasive welfare indicators during long distance animal transport. Biosystems Engineering 110, 253-260.