Análisis de la mecanización en la recolección del olivar: sistemas actuales y evolución futura

El olivar es un cultivo de gran importancia en la cuenca mediterránea, que se ha extendido ya a 58 países productores. La recolección tiene un peso específico en los costes de explotación en torno al 30-50 %. Comercialmente encontramos diferentes sistemas de recolección, los cuales los podemos clasificar en función de varios factores como por la forma de producir el derribo del fruto (vibradores o sacudidores), por producir el derribo del fruto y desplazarse o no simultáneamente (continuos y discontinuos) y por el grado de mecanización que presente. Esto último se refiere a las fases de la recolección que se abarcan en las máquinas (derribo, recepción, logística en parcela, limpieza y almacenamiento del fruto). La elección del sistema de recolección se realiza en base a tres factores: la duración de la campaña, los costes y la disponibilidad de personal y medios para ejecutarla. Por otro lado, estos factores están influenciados por distintas variables, que influyen sobre la capacidad de trabajo como el cultivo y fruto, la orografía y el diseño de plantación, la máquina y el operario. En base a esto, una correcta formación del árbol y un diseño de plantación adaptado al sistema de recolección mejoran la competitividad de la explotación.

Situación actual del olivar

El olivar ocupa a nivel mundial 11,4 millones de hectáreas, de los cuales, 6,3 millones se encuentran en la Unión Europea. El país productor más importante es España, con el 42% de la superficie europea de olivar y el 23% a nivel mundial (Urieta et al., 2018), ocupando 2,5 millones de hectáreas, de las cuales el 93,4 % tienen destino a almazara y el 6,5% para mesa mesa o de doble aptitud (MAPAMA, 2018). En los últimos años, el olivar se ha extendido a otros países con clima mediterráneo, donde se implantan modernas plantaciones de alta densidad, con riego y que por norma general están preparadas para una mecanización integral del cultivo. En estos países se ha triplicado la producción si comparamos la media de las campañas entre 1990 y 2009 con la campaña 2016-17, gracias a su apuesta por una olivicultura altamente productiva y muy competitiva (Vilar & Pereira, 2017). España tiene la superficie de olivar más productiva a nivel mundial con una media de 530 kg de aceite por hectárea, seguido por Italia con 322 kg de aceite por hectárea. Sin embargo, desde el punto competitivo, los olivares de nuestro país se encuentran muy por debajo de la media (Vilar, 2017), principalmente debido a la tipología de plantación, a la orografía y a una mecanización de la recolección poco eficiente. La recolección es la que más influencia tiene en los costes del cultivo, suponiendo entre el 30 y el 50% en función del tipo de plantación (AEMO, 2012), por lo que su requiere la mecanización para alcanzar la mayor rentabilidad en la explotación.

Las nuevas plantaciones de olivar se adaptan a la maquinaria de recolección que se va a emplear en la explotación. Actualmente los sistemas de recolección integral de olivar recogen y procesan el fruto sin ayuda de personal a pie, o contando con sólo un trabajador de apoyo a pié (cosechadoras). Sin embargo, se emplean solamente en plantaciones intensivas y superintensivas con una estructura del árbol y de plantación fuertemente adaptada a la cosechadora, que depende a su vez de las características del sistema de recolección empleado y de sus limitaciones técnicas y económicas. Todo ello teniendo en cuenta que sólo un 25,5% del olivar mundial es intensivo y superintensivo (COI, 2015), aunque se prevé que para 2030 dicha superficie suponga el 40–45% de la superficie mundial, que previsiblemente superará los 13 millones de hectáreas (ASAJA, 2017).

Definiciones

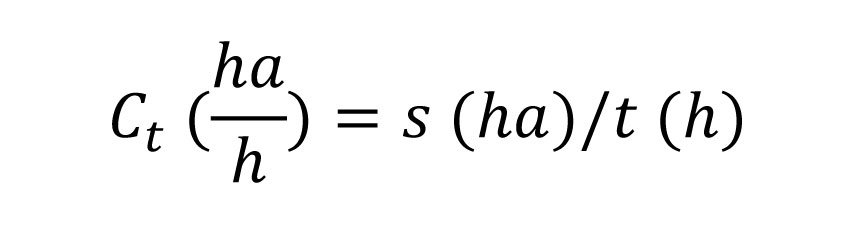

- Capacidad de trabajo teórica: Superficie que sería capaz de recolectar una máquina o sistema de recolección si no tuviese que realizar giros en cabecera de la parcela, descargas, no parase para reparaciones, mantenimientos y aprovisionamientos, ni sufriese retrasos por tiempos muertos.

- Capacidad de trabajo real: Superficie que es capaz de trabajar una máquina o sistema de recolección en condiciones de trabajo normales.

- Eficiencia de campo: Es la relación entre la capacidad de trabajo real dividida entre la capacidad de trabajo teórica.

- Eficiencia de derribo: Porcentaje de fruto que es capaz de derribar una máquina o un sistema de recolección del total de fruto producido por el árbol/es.

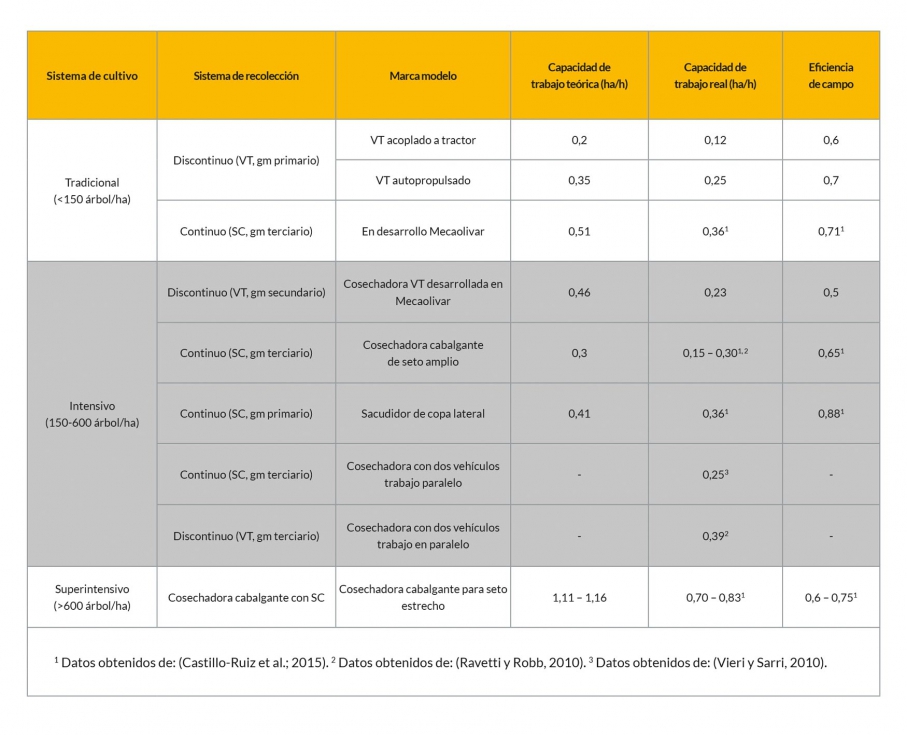

Clasificación de los sistemas de recolección

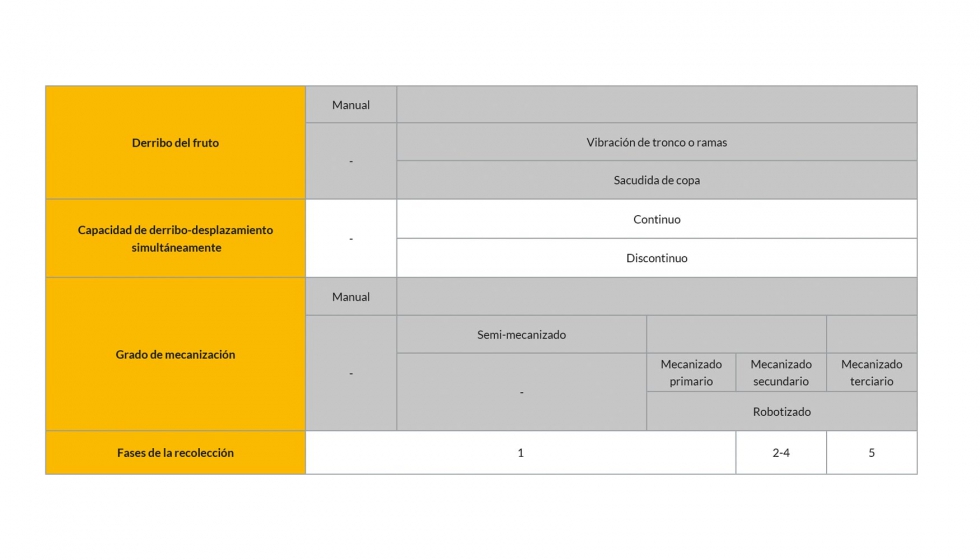

Teniendo en cuenta las cinco fases necesarias en la recolección desde el campo a la industria (derribo, recepción o interceptación, logística en parcela, limpieza y almacenamiento), podemos clasificar los sistemas de recolección (Tabla 1) en función de:

- Sistema de derribo del fruto: sacudidores de copa y vibradores de troncos.

- Capacidad de producir el derribo del fruto y desplazarse o no simultáneamente: sistemas continuos y discontinuos.

- Grado de mecanización (las etapas de recolección que aborda en una única máquina): manual, semimecanizado, mecanizado primario, mecanizado secundario, mecanizado terciario y robotizado.

Los sistemas de recolección manuales y semimecanizados presentan las etapas de recolección desligadas unas de otras. En los sistemas de recolección mecanizados primarios el derribo del fruto se produce desligado de la recepción, logística, limpieza y almacenamiento. Este sistema de recolección es el más extendido en España para la recolección de plantaciones intensivas y tradicionales. Los sistemas de recolección secundarios, además de producir el derribo, incluyen la recepción de este, y en función de la organización del trabajo en parcela, pueden realizar total o parcialmente la logística y almacenamiento del fruto en campo. Un ejemplo son los vibradores de troncos con paraguas, muy utilizados en la recolección de plantaciones intensivas, que pueden vaciar su contenido en grandes cajas o en mallas de almacenamiento parcial (faldetas). Por último, encontramos los sistemas de recolección terciarios que engloban todas las etapas. Los sistemas de recolección terciarios son los más representativos en plantaciones superintensivas, y menos comunes en el resto de plantaciones, encontrándose todavía en fase de desarrollo para el uso de vibradores de troncos, y aplicaciones minoritarias en la recolección con sacudidores. Por último, incluimos los sistemas recolección robotizados que pueden abordar una o varias etapas de recolección de forma autónoma y que están dando sus primeros pasos.

Factores que afectan a la labor de recolección

La elección del sistema de recolección, se realiza en base a tres factores: la duración de la campaña de recolección, los costes de recolección y la disponibilidad de personal y medios para ejecutarla (remolques, envases para fruto en campo o tractores con grúa o pala frontal). Estos factores se determinan en función de una serie de parámetros independientes que influyen sobre la capacidad de trabajo de cada sistema de recolección, que van a tener ligados unos costes fijos y variables, y van a demandar un determinado número de personas y de medios accesorios, en función del grado de mecanización:

- Cultivo: variedad, estado fenológico (madurez), peso del fruto, fuerza de retención, producción, densidad de plantación, riego, abonado, etc.

- Plantación: orografía del terreno, forma de la parcela, longitud de la calle, capacidad portante del terreno en función de la humedad, etc.

- Maquinaria: potencia, velocidad y aceleración del vehículo, tiempo de vibración, frecuencia y amplitud de vibración, peso, consumo combustible, etc.

- Personal: experiencia, fatiga, estrés, pericia, etc.

Sin obviar que para una ejecución óptima de la operación de recolección, es importante tener en cuenta todos los factores que se exponen, se van a resaltar sobre los que podemos actuar de forma previa. Para conseguir un balance positivo en la cuenta de pérdidas y ganancias en una explotación es necesario realizar un correcto diseño de plantación desde el punto de vista de la recolección, ya que esta puede llegar a tener un peso que oscila entre el 30 y el 50 % en función del tipo de plantación (AEMO, 2012).

Cultivo

En base a esto, las plantaciones tradicionales se caracterizan por: bajas densidades de plantación, grandes volúmenes de copa por árbol, varios troncos por árbol, disposición y características de ramas heterogéneas (erectas, pendulares, esbeltas, rígidas, largas, ramificadas, cortas, acodadas etc.). Estas características hacen que ningún sistema de recolección, por sí solo, consiga tener una eficiencia de derribo del fruto aceptable, en cosecha temprana (FRF > 0.5 kg), para imponerse al resto de sistemas de recolección en el mercado. Por este motivo, se utiliza una combinación de sistemas de derribo del fruto, como vibradores de troncos autopropulsados (Figura 1) o suspendidos en vehículo (Figura 2) con asistencia de operarios sacudiendo la copa con varas o equipos de sacudida unipersonales. El grado de mecanización en olivar tradicional suele ser primario, debido a la dificultad de incorporar sistemas de recepción del fruto y por consiguiente la gestión del mismo debe realizarse de forma desligada del derribo, salvo en olivares tradicionales formados a un pie y con volumen de copa reducido, que pueden ser recogidos con un grado de mecanización secundario, como es el caso de los vibradores con paraguas invertido.

Plantación

Según los estudios realizados sobre la influencia de la forma de parcela en sistemas de recolección continuos en olivar de alta densidad con cosechadoras cabalgantes, la longitud de la línea de recolección afecta a la eficiencia de campo de las cosechadoras integrales de olivar. El principal efecto que presenta este factor es la reducción del número de giros que debe hacer una máquina para recoger una parcela. También reduce otros tiempos, como el tiempo de descarga cuando la cosechadora tiene una tolva para almacenar el fruto recogido. En este último caso, cuando se diseña la plantación, la longitud de línea debe estar limitada por la capacidad de almacenamiento del fruto de dicha/s tolva/s, siendo un diseño de plantación óptimo aquel que permite recoger una línea de ida y otra de vuelta antes de que la máquina tenga que realizar una descarga.

La eficiencia de campo aumenta conforme la longitud de línea se incrementaba dentro de un intervalo de 0 a 500 m. La forma de la parcela afecta principalmente al número de giros de la máquina y de descargas si lleva incorporada una tolva de almacenamiento del fruto. Además, la forma de parcela afecta a la organización del trabajo, alterando y aumentando las pérdidas de tiempo durante la operación de recolección. La inclinación entre las líneas de árboles y las calles de servicio aumenta el tiempo necesario para realizar un giro y también influye sobre la organización del trabajo, ya que cuando las líneas se encuentran inclinadas es más frecuente que los conductores no giren a la hilera de árboles contigua a la que han recogido para intentar aumentar el radio de giro en campo. En este caso, existen diferencias con respecto a líneas y calles perpendiculares.

El ancho de calle también afecta a las necesidades de maquinaria, y a la eficiencia de las operaciones mecanizadas en campo. En cosechadoras cabalgantes para superitensivo, se ha determinado que el ancho de calle debe ser igual o superior a 4 m, para evitar pérdidas en la capacidad de trabajo la recolección y el consecuente aumento de los costes de recolección.

Maquinaria

Sistemas de recolección discontinuos

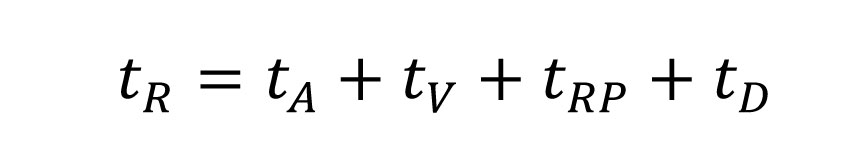

El ciclo de trabajo teórico de los sistemas de recolección discontinuos, se puede descomponer en cuatro fases: desplazamiento entre árboles, colocación de la pinza, vibración y recogida de la pinza, los cuales dependen de las características electrohidráulicas y mecánicas de la máquina, realizando una o varias vibraciones y de una duración determinada en función del momento de recolección y del estado del cultivo y fruto.

tR= Tiempo total de recolección; tA= Tiempo de agarre; tV= Tiempo de vibración; tRP=Tiempo de retirada de pinza; tD= Tiempo de desplazamiento entre árboles.

Podría considerarse que cuando se varía la densidad de plantación, el único tiempo que varía es el tiempo de desplazamiento entre árboles, ya que los tiempos de agarre, vibración y retirada de la pinza no dependen de la densidad de plantación.

Ct= Capacidad de trabajo teórica; s= Superficie recolectada; t= Tiempo empleado en recolectar dicha superficie.

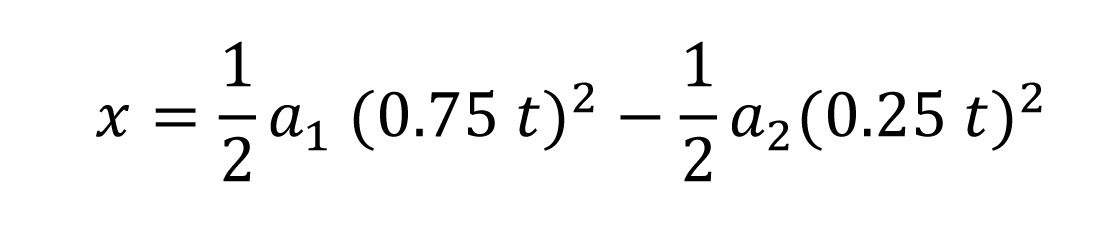

El cálculo del tiempo empleado en los desplazamientos entre árboles se realiza en función de la ecuación de desplazamiento uniformemente acelerado, suponiendo que la máquina no alcanza su velocidad máxima (20 km/h) en los desplazamientos entre árboles (12 m como distancia máxima en un olivar tradicional). Además, se ha considerado, en base a medidas de campo, que el 75 % del tiempo la máquina se encuentra en aceleración y el 25 % en deceleración.

x= Desplazamiento; a1= Aceleración; a2= Deceleración; t= Tiempo.

Para el cálculo del tiempo de desplazamiento de cada sistema de recolección es necesario conocer la aceleración y deceleración que desarrolla la máquina. Esta aceleración va a depender de la inercia del sistema de tracción, siendo más favorable a priori para los sistemas con tracción hidráulica que para los sistemas con tracción mecánica. En este sentido, el peso de la máquina también afectará negativamente a la aceleración de la misma, obteniendo mejores resultados aquellas máquinas más ligeras.

Sistemas de recolección continuos

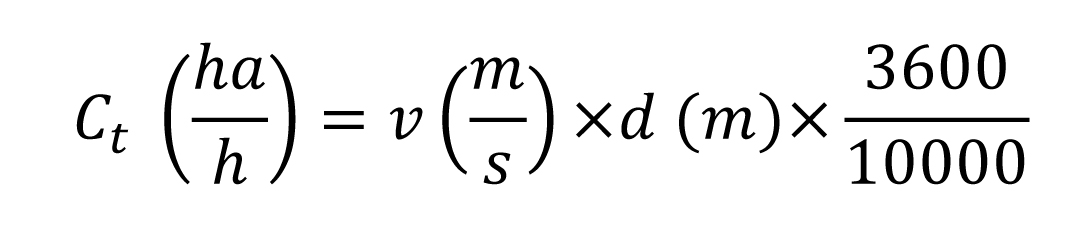

La capacidad de trabajo teórica de los sistemas de recolección continuos está influenciada, entre otros factores, por la velocidad de trabajo de la máquina y la separación entre líneas de trabajo que definen la densidad de plantación. Para el cálculo de esta debemos identificar el ciclo de trabajo de la máquina y diferenciar el tiempo empleado en realizarlo, siendo este el tiempo que tarda la máquina en recorrer la distancia entre dos árboles.

Ct= Capacidad de trabajo teórica; v= velocidad de avance de la máquina en trabajo; d= Separación entre líneas de árboles.

Diseño de plantaciones competitivas a través de la mecanización de la recolección

En los sistemas de plantación intensivos (150-600 árboles/ha) es donde encontramos más alternativas para la recolección, ya sea con sistemas continuos o discontinuos y distintos grados de mecanización. Este sistema de plantación es el más flexible desde el punto de vista de la recolección, y permite adaptar el cultivo a distintos escenarios y sistemas de recolección (Figuras 2, 7-10). Los sistemas de recolección adaptados a este tipo de plantación muestran variaciones en función de características de la máquina como la maniobrabilidad, o de la parcela como longitud de línea, orografía o capacidad portante del suelo.

Líneas de innovación en maquinaria para olivar: presente y futuro

El G.I. AGR 126 de la Universidad de Córdoba en el marco del convenio CPP Mecaolivar llevó a cabo diversas innovaciones en la mecanización de la recolección en colaboración con empresas fabricantes, con prototipos que abarcaban cosechadoras integrales para recolección del olivar tradicional (Figura 5, 6), cosechadoras integrales para recolección del olivar intensivo (Figura 8, 9) y mejora de los sistemas de agarre del tronco para reducir el descortezado (Figura 2). Fruto del convenio y de la detección de nuevas necesidades para el sector del aceite y verdeo, en colaboración a través de sus interprofesionales la OIAOE e Interaceituna, en noviembre 2017 fue aprobado el convenio de compra pública precomercial Innolivar, con objeto de potenciar el desarrollo de nuevos productos en distintos sectores que proveen tecnología para los olivicultores y la industria oleícola. Dentro de este convenio firmado entre la Universidad de Córdoba y el Ministerio de Economía, Industria y competitividad, se recogen 12 líneas de innovación, de las cuales con más de 13,2 millones de € de presupuesto, 6 están relacionadas con la mecanización.

- Línea 1.Cosechadoras para olivar intensivo basadas en vibración y sacudida simultánea.

- Línea 2.Vehículo polivalente para olivar en pendiente y de difícil mecanización.

- Línea 3.Equipo de aplicación para pulverización a copa de olivar tradicional e intensivo con sistema de aplicación variable y preparación-mezcla de caldo en tiempo real sin generar residuos.

- Línea 4. Equipo integral de agrupado, picado y gestión de los restos de poda para olivar intensivo y tradicional.

- Línea 11.Recolección integral basada en sacudidores de copa.

- Línea 12. Sistemas integrados para la trazabilidad en tiempo real en recolección mecanizada.

En el convenio Innolivar se pretende cumplir una doble función: por un lado, incentivar a las empresas para la generación de innovaciones que estén disponibles para el sector productor de aceite de oliva y de aceituna de mesa, y, por otro lado, mejorar el servicio público de la Universidad de Córdoba, estableciendo lazos estrechos de colaboración entre el sector público y el sector privado que generen sinergias beneficiosas para ambos y para el sector.

Agradecimientos

Los autores agradecen la financiación con fondos FEDER del CPP Innolivar por el Ministerio de Economía, Industria y Competitividad y a la Organización Interprofesional del Aceite de Oliva Español e Interaceituna por facilitar su cofinanciación.

Bibliografía

- AEMO – Asociación española de municipios del olivo. (2012). Aproximación a los costes del cultivo del olivo. Cuaderno de conclusiones del seminario AEMO. Córdoba, mayo de 2012. Descargado el 30/08/2012 en http://www.aemo.es/descargas/descargas.php

- ASAJA Predicen que en 13 años más del 20 % del olivar será superintensivo 2017. Último acceso 17/04/2018. Disponible en: https://www.asajajaen.com/actualidad/predicen-13-anos-mas-del-20-del-olivar-mundial-sera-superintensivo

- Castillo-Ruiz, F. J., Agüera-Vega, J. Blanco-Roldán, G. L., Sola-Guirado, R. R., Jiménez-Jiménez, F., Castro-García, S. y Gil-Ribes, J. A. 2014. Influencia de las características de las nuevas plantaciones de olivar en su recolección. Interempresas Grandes cultivos, Octubre 2014: 37 – 42.

- Castillo-Ruiz, F. J., Pérez-Ruiz M., Blanco-Roldán, G. L., Gil-Ribes, J. A., Agüera-Vega, 2015. Development of a telemetry and yield-mapping system of olive harvester. Sensors 15 (2), 4001-4018

- COI (Consejo Oleícola Internacional) 2015. Estudio internacional sobre costes de producción del aceite de oliva. Ultimo acceso 15/02/2018. Disponible en: http://www.internationaloliveoil.org/documents/viewfile/10740-estudio-internacional-sobre-costes-de-produccion-del-aceite-de-oliva/1

- MAPAMA. 2018. Superficies y producciones anuales de cultivo de acuerdo con el Reglamento (CE) 543 / 2009, Último acceso: 19/04/2017, Disponible en: http://www.mapama.gob.es/es/estadistica/temas/estadisticas-agrarias/agricultura/superficies-producciones-anuales-cultivos/

- Rallo, L., Barranco, D., Castro-García, S., Connor, D. J., Gómez-del-Campo, M., y Rallo, P. 2013. High-density olive plantations. Hortic Rev, 41, 303-384.

- Ravetti, L., y Robb, S. (2010). Continuous mechanical harvesting in modern Australian olive growing systems. Advances in Horticultural Science, 71-77.

- Urieta, D., Menor, A., Caño, S., Barreal, J. Velasco, M. M., Puentes, R. 2018. La olivicultura internacional. Difusión histórica, análisis estratégico, y visión descriptiva. Vilar, J. & Pereira, J. E. (Coordinadores). Fundación Caja Rural de Jaén, Torredonjimeno, España.

- Vieri, M., & Sarri, D. 2010. Criteria for introducing mechanical harvesting of oil olives: results of a five-year project in Central Italy. Advances in Horticultural Science, 78-90.

- Vilar, J. España cuenta con los olivares más productivos del mundo según un estudio. Último acceso: 17/04/2017 Disponible en: http://www.mercacei.com/noticia/46766/actualidad/espana-cuenta-con-los-olivares-mas-productivos-del-mundo-segun-un-estudio.html

- Vilar, J. y Pereira, J. E. 2017. Informe Caja Rural de Jaén sobre coyuntura para la olivicultura. Último acceso: 17/04/2017 Disponible en: https://www.juanvilar.com/informe-caja-rural-jaen-coyuntura-la-olivicultura/