Las virtudes de realizar una huella de máquina correctamente

15 de junio de 2011

La realidad del mercado es que un porcentaje de empresas muy bajo (en torno al 20%) realizan test de huella de máquina. La realidad es que la frecuencia con que se realiza es cada 2 años. Y por último, la realidad es que de toda la información relevante que debería extraerse de una huella de máquina, sólo valoramos y nos preocupamos, en general, del ajuste de ganancia en máquina y de verificar u obtener un perfil de color que no suele utilizarse en el flujo de producción. ¿Para qué nos sirve entonces la huella de máquina? Para cubrir el ‘expediente’.

¿Cómo debemos realizar la huella de máquina?

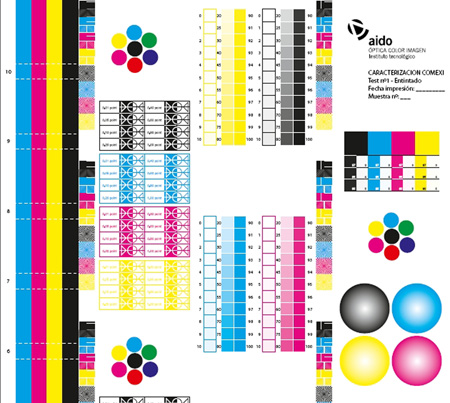

En primer lugar, debemos recoger la información de todas las variables y ajustes que influyen en el proceso de preimpresión (tramado, tipo de planchas, ajustes del RIP, procesado, linearización...) e impresión (caracterización del soporte de impresión, ajustes mecánicos de máquina, tintas, tipo, gama, densidades de tirada…). Preparar el test a imprimir, incluyendo los elementos de control necesarios (esto suele estar controlado, ya que existen muchos test preparados para ello). Realizar el test que, debe ser referente de lo que habitualmente se hace para llevar a cabo el proceso de impresión. Y analizar los pliegos obtenidos de la huella de máquina.

Dos objetivos a la hora de realizar la huella de máquina

Caso 1. Supongamos que la empresa requiere y ajusta su proceso de impresión a la normativa internacional que define los estándares para impresión, grupo de normas ISO 12647. Entonces, nuestra principal función es asegurar que la huella de máquina cumpla estrictamente con los parámetros que se recogen en la norma. Pero si queremos realizar una huella óptima y 100% útil, tendremos que ir más allá, dado que hay cuestiones que en la norma sólo aparecen como “recomendaciones” y no de obligado cumplimiento, y otras, como el control de algunos parámetros críticos en la calidad de impresión, que no se mencionan.

Caso 2. Supongamos que la empresa tiene un proceso de impresión especial y característico, y por tanto no sujeto al estándar ISO 12647. El trabajo de realizar la huella de máquina, es ahora más largo y estricto, ya que debemos, en qué condiciones trabajar con las tintas, soporte y máquina para obtener la mayor gama cromática reproducible y una calidad de reproducción máxima.

¿Qué debemos extraer de una huella de máquina?

Hay cuestiones que ya se consideran y quien realiza una huella de máquina, generalmente se preocupa de contemplar:

- Verificar o extraer la gama de color reproducible (perfil ICC)

- Determinar la colorimetría para las tintas primarias, CMYK

- Definir u obtener las densidades de tirada de cada tinta

- Asegurar la homogeneidad en la impresión (estabilidad)

- Obtener el incremento de porcentaje de punto (curvas de ganancia)

- Aplicar en el sistema de filmación las curvas de compensación necesarias.

Pero, hay cuestiones que no se valoran:

- Definir la colorimetría de sobreimpresión (combinación por pares de tinta CMY)

- Definir la colorimetría del gris de tricromía CMY

- Asegurar que tenemos un buen contraste de impresión

- Valorar el error de tono de las tintas y la grisura

- Verificar que tenemos un buen trapping.

Y, finalmente, con todas estas valoraciones, se identifican las características del dispositivo de impresión a fin de que se conozcan su estado, posibilidades de trabajo y calidad de reproducción, y se ajustan los dispositivos de preimpresión (sistema de pruebas, forma impresora, planchas, equipos de diseño y retoque de color en base a las condiciones finales de impresión).