Prueba de campo con la sembradora neumática de chorrillo Espro 6000 R, de Kuhn

Siembra de calidad

En la sede de Kuhn Ibérica, en Huesca, se llevó a cabo la prueba de campo de la sembradora Kuhn neumática de chorrillo Espro 6000 R, realizando pruebas tanto en las instalaciones de la misma sede como posteriormente en parcela agrícola. Este trabajo se desarrolló el 27 de octubre de 2017 por técnicos del LAMAGRI (Laboratorio de Maquinaria Agrícola) de la Escuela Politécnica Superior de Huesca, personal técnico del fabricante del equipo de siembra y los agricultores Fernando Gariburo y Juan Allué, quienes pusieron a disposición del ensayo el tractor de trabajo (John Deere 7200R, de 200 CV de potencia) y la parcela donde realizar las pruebas de campo.

Introducción

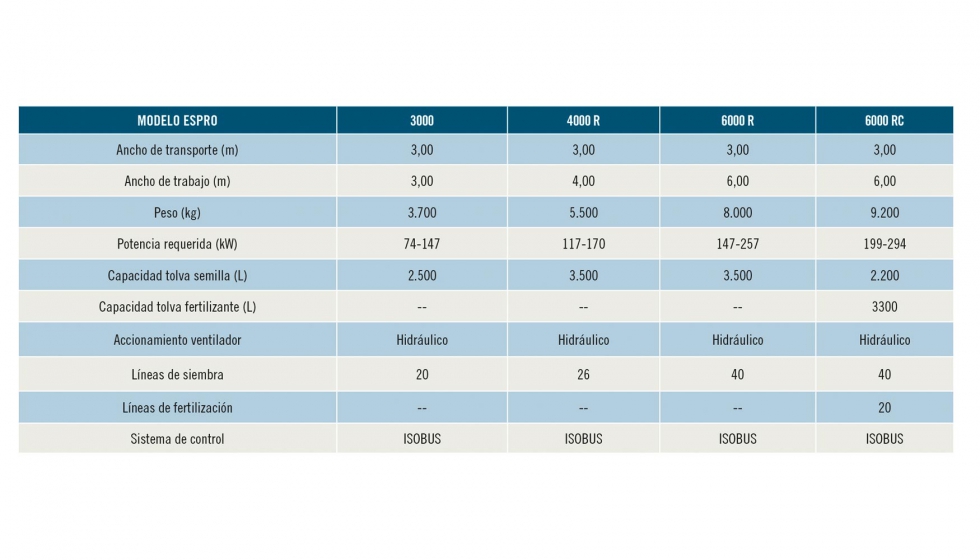

El equipo de siembra probado se encuadra dentro del grupo de sembradoras arrastradas de chorrillo, de distribución neumática, para técnicas de cultivo de mínimo laboreo con formación de surcos de siembra mediante discos. En concreto el modelo ensayado tiene una anchura de trabajo de 6,00 m, disponiendo 40 líneas de siembra. En la serie de producto se encuentran otros modelos de esta sembradora, de todos ellos se indican las principales características aportadas por el fabricante en la Tabla 1.

Chasis

En cuanto a la estructura portante del equipo, se basa en sendos largueros de perfil tubular 100x180, de acero laminado en caliente unidos con los respectivos travesaños y reforzados en las esquinas con platabandas, a los que van anclados el resto de elementos de la máquina (tolva, tren de laboreo, tren de siembra y tren de rodadura y de compactación). La unión de este chasis, al equipo de tracción, se realiza por una unión a los dos puntos de tiro inferiores del alzamiento hidráulico del tractor mediante una lanza de tiro central. Dada la longitud de la máquina, esta pieza de tiro dispone de longitud variable discontinua de forma telescópica, con tres posiciones a seleccionar en cuanto a longitud. Así mismo, el punto de giro se realiza en esta lanza, de forma que al acercarlo al tren de rodaje, se consigue reducir el espacio necesario para los giros en cabeceras de surco, permitiendo un ángulo de giro tractor-equipo cercano a los 90º.

El equipo probado dispone así mismo de rejas borra huellas, de posicionamiento en trabajo por mando hidráulico, y regulables en profundidad por medio de tornillería. Su instalación es por pares, detrás de las ruedas motrices del tractor.

Espro 6000 R plegada para circulación por vía pública.

El posicionamiento del equipo en forma de transporte por vía pública, se realiza mediante plegado de las secciones externas, accionado por cilindros hidráulicos, que una vez finalizado el proceso de plegado se queda fijado automáticamente mediante gatillos hidráulicos, evitando desplegados accidentales.

Dados que, exceptuado el sistema dosificador, el resto de accionamientos de la máquina son oleohidráulicos, el equipo de siembra va provisto de un depósito de aceite hidráulico. De él aspira el líquido una bomba accionada por la TDF del tractor, que lo impulsa a los actuadores lineales (cilindros hidráulicos) o rotativos (motores hidráulicos). Además en el circuito hidráulico de la máquina se instalan otros elementos de calidad y control, entre ellos destacan sendos manómetros y un termómetro. Los primeros son instalados para controlar, por un lado, el estado del sistema de filtrado del fluido oleohidráulico y por otra parte la rigidez de los tramos de plegado de la máquina cuando está en posición de trabajo, graduando su rigidez transversal y por lo tanto, regulando su capacidad de adaptarse a irregularidades del terreno. En cuanto al termómetro, en este caso nos informa de la temperatura a la que se encuentra el fluido en el depósito hidráulico.

Tren de grada rápida en primer plano; detrás, tren de neumáticos de compactación.

Grada rápida

Como se ha comentado anteriormente, la Espro 6000 R es un equipo de siembra de laboreo mínimo, esto significa que el propio equipo realiza labor de laboreo y de siembra. El sistema de laboreo de esta sembradora está conformado por dos líneas de discos separadas 700 mm, que conforman una grada rápida. En cada línea, los discos de los que dispone esta grada son escamoteados, con 450 mm de diámetro, separados 25 cm entre ellos. El giro de los mismos se produce sobre rodamientos cónicos lubricados en carcasas estancas por lo que no es necesario realizar mantenimiento de lubricación sobre ellos.

Los discos se sitúan, con su correspondiente ángulo de corte y de incidencia, en parejas, sobre soportes únicos que parten del bastidor. Estos soportes o brazos, se comportan de forma flexible, mediante un sistema de embridado con elastómero intermedio, impidiendo que éste se desplace por su uso mediante un diseño de tetones que se insertan en las bridas de sujeción al bastidor. En cuanto al trabajo con la tierra, la primera línea de discos produce un ligero volteo del terreno hacia la izquierda, según el sentido de la marcha, y la segunda línea en sentido contrario.

Tolva

Buscando una alta autonomía, una de las características importantes de una sembradora es la capacidad de su tolva de almacenamiento. En este caso, la Espro 6000 R de Kuhn, dispone de una tolva de 3.500 litros de capacidad, equivalente aproximadamente a 3.000 kg de trigo, lo que permite realizar siembra en una superficie más que aceptable sin necesidad de reponer semilla. Este volumen lo consigue mediante una forma geométrica piramidal invertida, con la salida al dosificador en la parte central inferior, en el vértice de la pirámide.

La boca de carga es amplia, permitiendo la carga tanto con sacas de gran capacidad como con pala-tractor o mediante tornillo sinfín desde remolque agrícola. En esta boca dispone de una rejilla que impide la entrada de objetos indeseados con la semilla y a su vez permite el tránsito de una persona en las labores de llenado y mantenimiento. El acceso a esta tolva se ve facilitado por una escalera y una plataforma lateral, que se recoge de forma automática cuando el equipo es dispuesto en posición de transporte por vía pública. Para que el operario pueda disponer de parámetros de trabajo que le permitan realizar un trabajo más eficiente, la tolva cuenta con dos sensores de presencia de semilla a disponer en tres alturas distintas. Estos sensores transmiten los datos a la pantalla de control de la cabina de conducción del tractor.

Para producir la retirada de la semilla sobrante al final de la siembra de cada tipo de semilla, la tolva dispone de un sistema de vaciado de fácil manejo (palanca azul). Buscando aislar la semilla del ambiente exterior, dispone de un cerramiento mediante lona impermeable que envuelve a toda la abertura de la tolva.

Dosificación y distribución

La semilla es extraída de la tolva mediante un rodillo acanalado dispuesto como elemento principal del dosificador. Este rodillo se selecciona dependiendo del tamaño de la semilla, para poder ajustar la dosis correctamente. El dosificador es accionado por un motor de corriente eléctrica. La regulación de la dosis de semilla se realiza de forma automatizada mediante el sistema de control incorporado. Para ello se realiza la simulación de una superficie a sembrar, que teniendo en cuenta la anchura de la máquina (6 m), se reduce a simular la siembra durante una determinada longitud.

El procedimiento de regulación de la máquina para una dosis de siembra determinada se realiza de forma muy sencilla e intuitiva. La forma de operar es iniciar el proceso actuando sobre el sistema de control ubicado en la cabina del tractor, eligiendo sobre la pantalla táctil del mismo: el tipo de semilla (de 15 incorporados en la base) y la variedad. En este caso se puede ir ampliando la base de variedades del sistema en caso de que no esté la deseada ya incorporada. A continuación, siguiendo la secuencia ofrecida por el sistema, seleccionamos la dosis de siembra deseada y la velocidad teórica de trabajo a la que se estima se va a realizar la labor. Para poder tener un margen de ajuste posterior se puede configurar un porcentaje de variación de dosis, en el caso de la prueba realizada se fijó en un ±5%. Por último, aportando el tamaño relativo de la semilla, el sistema nos indica la apertura de la compuerta mediante un número de escala. Ajustando en el dosificador de la máquina esta abertura, bajo la tolva, se quedaría la máquina en condiciones de realizar la siembra a la dosis establecida. Es preceptivo antes de llevar a cabo la siembra en parcela, realizar una prueba o simulación, donde se comprueba el peso de la semilla extraída de la tolva con la que teóricamente se debería haber sacado para sembrar una superficie de valor simulado. Posteriormente, en el apartado de pruebas realizadas sobre la máquina se detallan los valores aportados para realizar el proceso de regulación y simulación de la dosis de siembra.

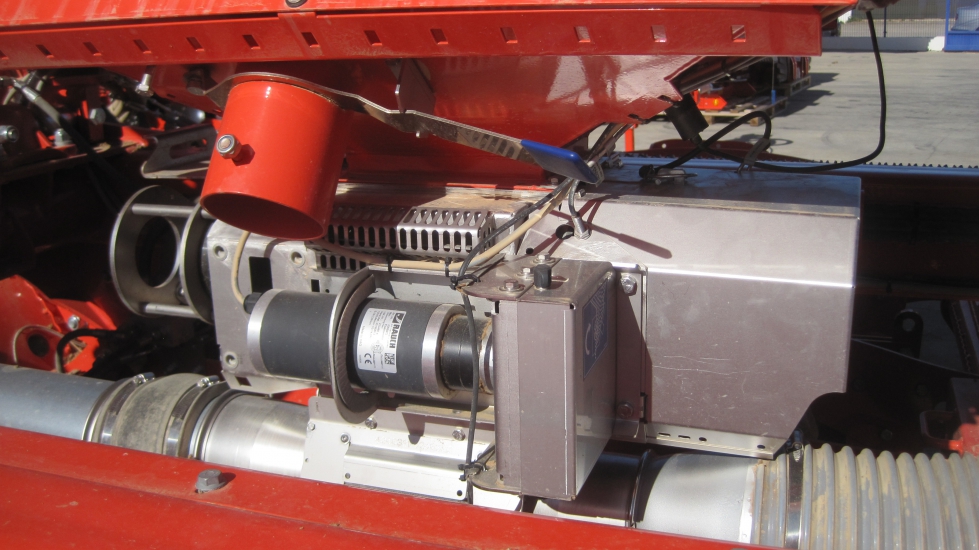

La semilla sacada de la tolva mediante el dosificador es conducida hasta las líneas de siembra mediante transporte neumático. Ello conlleva la implementación en la máquina de un ventilador que impulsa un caudal de aire a través de las correspondientes conducciones, arrastrando de esta forma a las semillas. El ventilador del que va dotada la Espro 6000 R es de tipo centrífugo, accionado por un motor hidráulico. Dependiendo del tipo de semilla se regula el caudal de aire impulsado, para ello, se dispone de un regulador de caudal de aceite hidráulico a la entrada del motor de accionamiento del ventilador. Esta variación de caudal de líquido hidráulico supone una variación de la velocidad de rotación de los álabes del ventilador (de 2.000 a 3.600 rpm), y por lo tanto del caudal de aire desalojado por el mismo.

El dosificador, una vez extraídas las semillas de la tolva en la cantidad adecuada, las deposita sobre el conducto de impulsión de aire del ventilador. Este caudal de aire la transporta hasta el sistema de distribución, cuyo elemento clave es la conocida 'seta'. En este caso, instalada en el exterior de la tolva y con 40 salidas individuales para cada una de las líneas de siembra. Las conducciones de salida de este distribuidor son de 40 mm de diámetro, con distintas longitudes, dependiendo de la posición, centrada o externa de la línea de siembra. Es de destacar que todos los tubos de distribución (40) van numerados en su exterior, con lo que se facilita las labores de mantenimiento de la máquina. El equipo Espro 6000 R puesto a prueba, dispone en el sistema de distribución de semilla de cierre de la mitad izquierda del tren de siembra, mediante electroválvulas situadas a la salida de la seta de distribución, en los tubos de distribución individual.

Tren de compactación

Tras la grada rápida, el terreno es trabajado con el sistema de compactación. En este caso, el equipo está diseñado con un tren de ruedas neumáticas que cubren todo el ancho de la máquina. En concreto los neumáticos montados en la sembradora de la prueba fueron de tamaño: 210/95-20, con una presión de inflado de 2,4 bar. Se cubre el total de la anchura de la máquina con 20 neumáticos, lo que supone dejar un hueco libre entre ellos del orden de 85 o 90 mm. Como característica diferencial de este tren de compactación que va instalado en la Espro, se destaca el desfase de 200 mm en la dirección de avance, entre parejas de ruedas consecutivas (foto 9), de forma que dos ruedas trabajan el terreno 20 cm antes que sus dos consecutivas a ambos lados, derecha e izquierda. Según el fabricante, con esta disposición, unido al relativamente alto diámetro de los neumáticos y el espacio libre entre ellos, se consigue una buena compactación reduciendo potencia de tracción. Este tren de compactación se sitúa en torno a 120 cm por detrás de la segunda fila de discos de la grada rápida.

Tren de siembra

Una vez el terreno se encuentra compactado, el equipo realiza sobre él la labor de siembra. Para ello, el tren de siembra instalado se compone de 40 líneas de siembra, dotadas todas ellas con dos discos formadores de surco y una rueda de asentamiento de semilla posterior a ellos. La disposición de estas 40 líneas se realiza de forma que alternativamente se encuentran adelantadas, o retrasadas, una de las siguientes, del orden de 15 cm. Por lo que alternativamente se encuentran instalados cuerpos de siembra de dos longitudes diferentes. Los discos que conforman el surco son de 350 mm de diámetro, dispuestos con un cierto ángulo de corte, logrando así, dejar la suficiente anchura de surco, necesaria para depositar la semilla, que se aloja en el surco tras abandonar los tubos de distribución que llegan a cada pareja de discos de siembra. Tras formar el surco y depositar la semilla en él, se asienta con el terreno mediante el paso de una rueda de asentamiento, con periferia recubierta con caucho, de 310 mm de diámetro y 50 de anchura. Cada línea de siembra, formada por los discos formadores de surco y la rueda de asentamiento, son ancladas individualmente del bastidor de la máquina. Este anclaje se realiza mediante embridado y elastómero, sistema que Kuhn denomina CrossFlex, intentando conseguir que únicamente sufran desgaste las piezas de la máquina que realizan el trabajo en contacto con el terreno.

Tras el asentamiento de la semilla, el último trabajo que la Espro realiza sobre el terreno es el sistema de recubrimiento. En este caso se trata de una grada de púas flexibles, de forma que cada púa actúa sobre el espacio libre existente entre dos surcos de siembra contiguos. Para ello es necesario la instalación de los pares de púas en los cuerpos de siembra más largos.

Regulaciones

Una de las actividades más importantes a la hora de trabajar con máquinas agrícolas es la regulación que es necesario realizar en cada una de ellas particularmente. Esto es de suma importancia realizarlo correctamente en los equipos de siembra, pues de ello va depender en una gran medida el éxito del cultivo que se desea implantar. En el equipo de siembra de mínimo laboreo Espro 6000 R las regulaciones se realizan de forma muy sencilla, intuitiva, accesible y con alto grado de repetitividad, dado el equipamiento instalado en la máquina y el diseño de la misma. Como labores de mantenimiento periódico es necesario revisar cada cierta periodicidad los puntos de giro del plegado del chasis para transporte y de los actuadores hidráulicos.

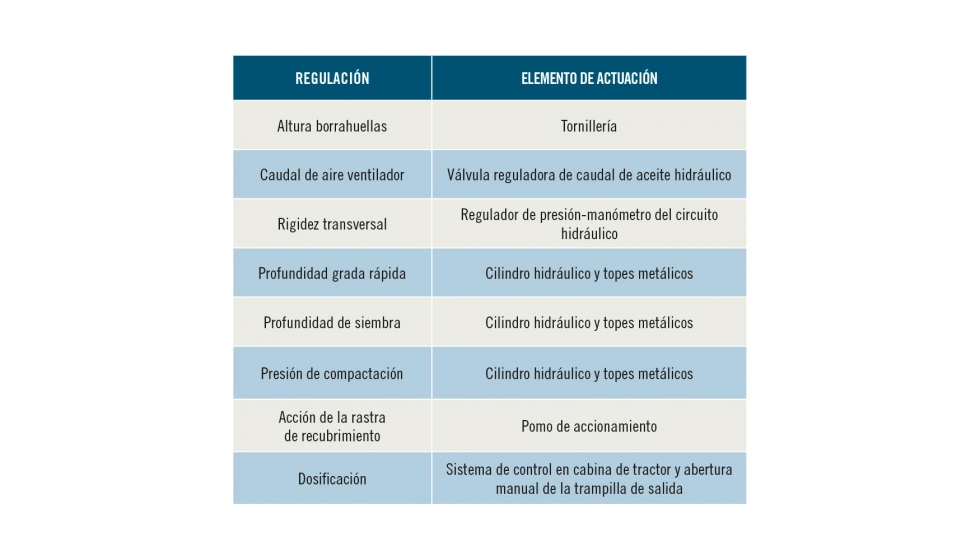

Las regulaciones a realizar y los elementos de la máquina utilizados para ello se especifican en la Tabla 2.

En el diseño del equipo Espro 6000 R se ha dado importancia a la adaptabilidad transversal de los órganos de trabajo del suelo a las pendientes del terreno. Para ello, se puede realizar una regulación del sistema hidráulico, lo que confiere a la máquina mayor o menor rigidez transversal, en función de la presión seleccionada, alta o baja respectivamente.

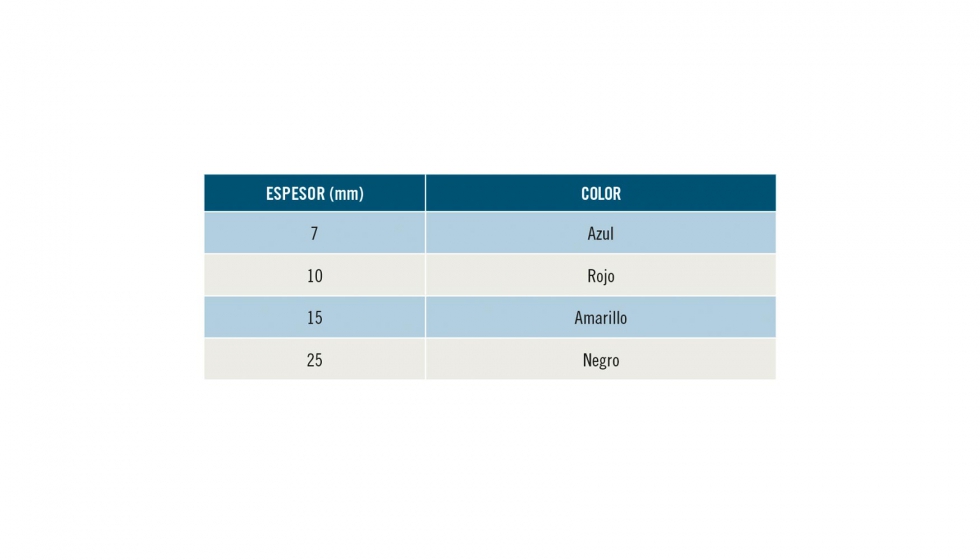

Por otra parte, se puede regular la profundidad de trabajo de la grada rápida, de la siembra y la presión del tren de compactación. Para ello, mediante sistemas independientes para cada uno, la máquina dispone de una serie de topes metálicos de distintos espesores, codificados por colores, tal como se indica en la Tabla 3, y conformados a modo de clip, para su adhesión de forma sencilla, segura e intuitiva a los émbolos hidráulicos de cada elemento (grada, siembra y compactación).

La regulación de la dosificación se realiza manejando el sistema de control mediante la pantalla táctil instalada en cabina de tractor, tomando su orden de apertura de trampilla de dosificador y trasladándola a la misma. Se describe en el apartado de pruebas de campo la secuencia seguida para regular la máquina a una determinada dosis de siembra.

Pruebas realizadas sobre la máquina

En las instalaciones de Kuhn Ibérica en Huesca, y tras examinar la máquina visualmente, se sometió a la misma a una serie de pruebas para determinar algunos valores de trabajo de sus sistemas constituyentes. Fundamentalmente se obtuvieron datos del sistema de distribución y del sistema de dosificación.

En cuanto al sistema de distribución de semilla, se realizaron dos pruebas. Por un lado, se obtuvo la velocidad de aire a la salida de los tubos individuales de siembra en el extremo inferior, y por otro lado, se obtuvo cantidad de semilla que llega a cada línea de siembra.

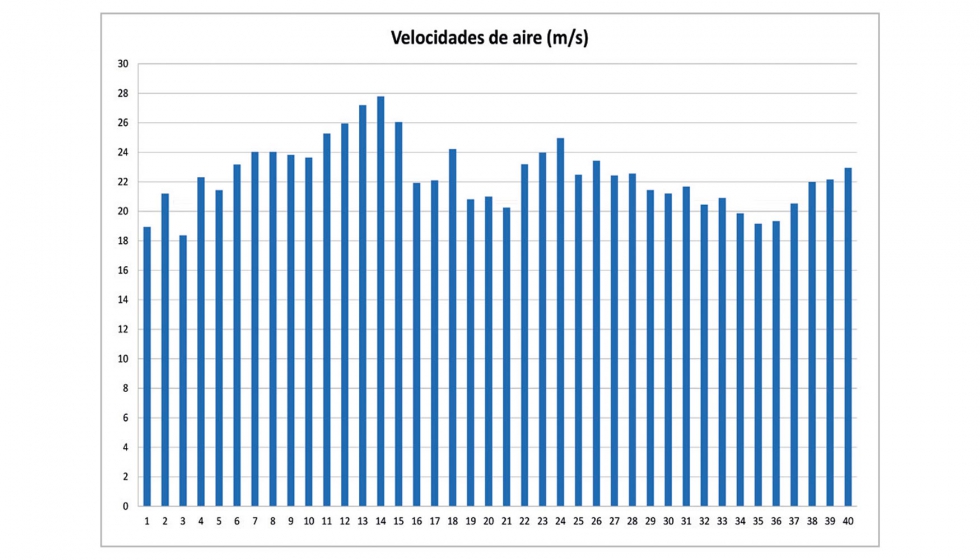

Para el primer ensayo, se desacoplaron los 40 tubos de siembra de sus respectivos amarres entre discos. A continuación, con TDF a régimen nominal y caudal de aire regulado para el tamaño de semilla a sembrar (trigo), se puso en funcionamiento en estático, sin velocidad de desplazamiento. Con un anemómetro de hilo caliente Testo 0635 01041, se tomó velocidad de aire en el centro de cada una de los tubos de distribución de semilla. El valor nominal tomado se corresponde con la media de 10 valores de velocidad de aire tomados durante 10 s. Los resultados obtenidos, mostrados en el Gráfico 1, estuvieron con velocidades comprendidas entre 18,37 y 27,79 m/s. Se detectó velocidades de aire mayores en el sector izquierdo de la máquina que en el derecho, con velocidades medias en ambos de valores 23,16 y 21,76 m/s respectivamente, teniendo en su conjunto una velocidad media de 22,46 m/s y un coeficiente de variación del 10%.

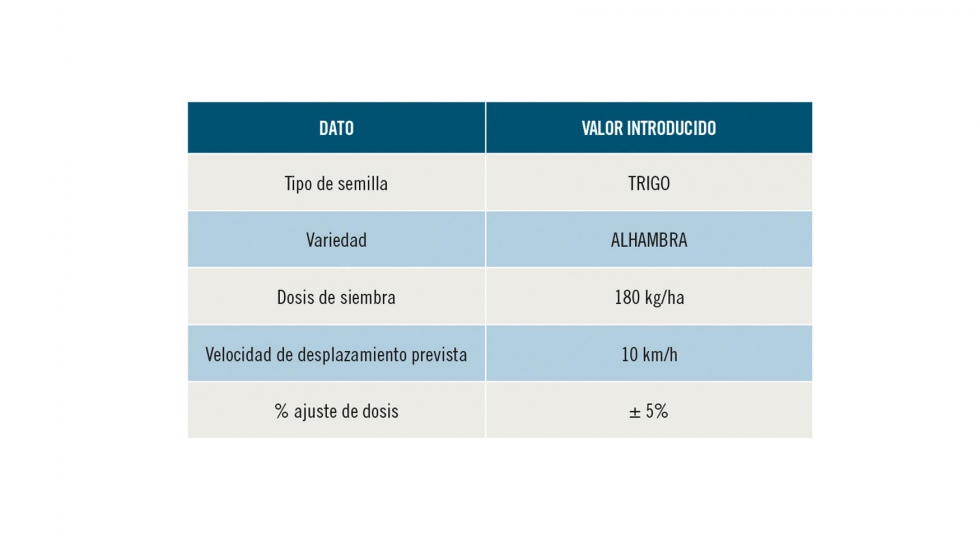

La segunda prueba en las instalaciones del fabricante consistió en determinar la cantidad de semilla que llegaba a cada línea de siembra, es decir, determinar la uniformidad transversal de la siembra. Para ello se procedió inicialmente a la regulación de la máquina para realizar el trabajo con una dosis de siembra de 180 kg/ha, utilizando semilla de trigo de la variedad 'Alhambra'.

Para realizar esta regulación se aportaron al sistema de control los datos indicados en la Tabla 4, introducidos a través de la pantalla táctil en cabina de tractor, siendo muy intuitivo el entorno de la misma.

Una vez introducidos estos datos, el sistema indica al operario la abertura a la que debe de regular la trampilla del dosificador. Esta acción se realiza fácilmente desde la plataforma lateral de acceso a la parte superior de la tolva, sin herramientas adicionales, solo es necesario girar un husillo con su manivela.

En este caso, se ajustó la abertura de la trampilla al valor dado por el sistema: 129. Una vez regulado este aspecto, los técnicos de Kuhn Ibérica recomiendan, cada vez que se cambia de variedad, realizar una simulación de siembra. Esto es, indicar al sistema de control que accione el dosificador para que extraiga la semilla necesaria para sembrar una determinada superficie, en nuestro caso, se realizó la prueba con una simulación para 0,05 ha, es decir, 500 m2. Para ello inicialmente se debe de cebar el rodillo del dosificador, labor fácil de realizar, pulsando el interruptor dispuesto a tal efecto en las proximidades de dicho dosificador. Una vez el rodillo del dosificador parado, se coloca una bolsa receptora (incorporada de serie como equipamiento de la máquina), donde se recoge la semilla que extrae el dosificador (foto 16) durante el tiempo que el sistema estima necesario para recorrer esos 500 m2, (en nuestro caso, a 10 km/h y 6 m de anchura, corresponden a 30 s), para ello, se debe de pulsar el interruptor durante 2 segundos ininterrumpidamente.

La pesada de la semilla depositada en la bolsa fue de 9,14 kg, tan solo un 1,55% mayor de la correspondiente para esa dosis de 180 kg/ha en 500 m2. Se puede apreciar la precisión obtenida en esta prueba.

En el caso de que en trabajo real de la máquina, la velocidad varíe, el equipo Espro 6000 R cuenta con un radar instalado en el chasis de la máquina que envía el dato de velocidad real al sistema de control, y éste varía la velocidad de rotación del dosificador para mantener constante la dosis de siembra en tiempo real. Como opción se puede disponer en este mismo equipo una captura de velocidad real desde GPS.

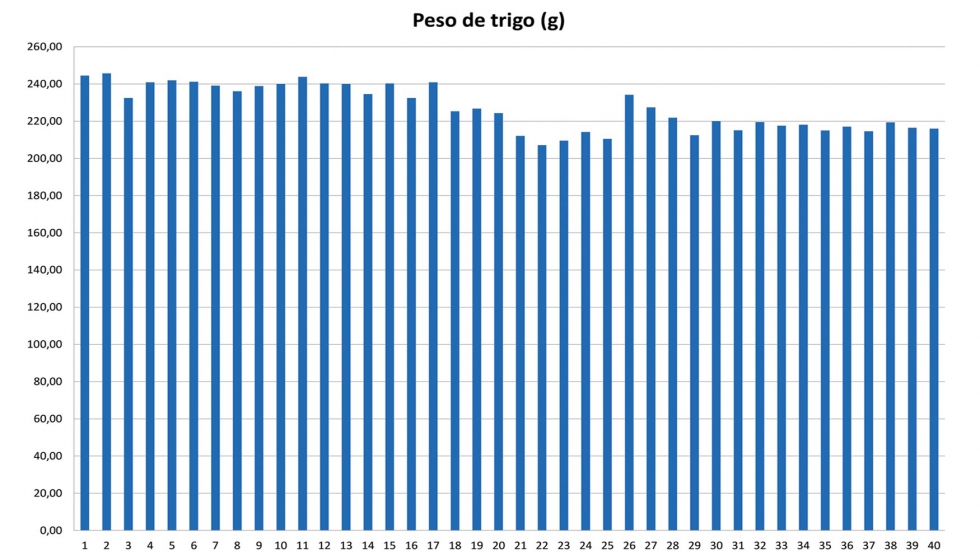

Una vez regulada la máquina para esta dosis de siembra de 180 kg/ha, se procedió a recepcionar la semilla en los extremos de los tubos de distribución de siembra (40). Para ello se conectó el ventilador, en las mismas condiciones que para la prueba de velocidad de aire, y se seleccionó en el sistema de control la simulación de siembra en 500 m2, pero en este caso sin recoger la semilla a la salida del dosificador, sino en los extremos inferiores de los tubos de aire. En el Gráfico 2 se puede observar la cantidad de trigo recogido en cada línea de siembra.

En este caso, el peso medio que se recogió en los tubos de salida fue 227,2 g, que al ser la simulación de 500 m2, se corresponde con una dosis de 181,76 kg/ha, un 0,98% mayor de la esperada, por lo que del todo válida. También se observa un pequeño aumento de semilla en el sector izquierdo de la máquina (peso medio: 237,5 g/línea de siembra), respecto al derecho (peso medio: 216.9 g/línea de siembra), presentando un coeficiente de variación de un 5% en el total de la máquina. Se debe tener en cuenta que es considerado, como aceptables en trabajos en campo, coeficiente de variación menor de 10%.

Posteriormente se trasladó el equipo y personal a una parcela en el término municipal de Huesca, para realizar sobre la misma la siembra de trigo de la variedad Alhambra. Para ello, una vez en parcela, los técnicos de Kuhn Ibérica, ajustaron a máquina en cuanto a profundidad de siembra (foto 20) y se trabajó parte de la parcela con la dosis prefijada de 180 kg/ha, otra parte con 200 kg/ha y una tercera parte con 160 kg/ha, siempre trabajando a velocidad de 10 km/h. Todo el trabajo se realizó con autoguiado GPS instalado en el equipo de tracción John Deere 7200R. Se pudo comprobar el correcto enterrado de la semilla.

Así mismo se mostró como un aspecto a destacar la facilidad para cambiar de dosis de siembra sin que el operario abandonara el puesto de conducción. Otro aspecto a destacar fue el pequeño espacio que necesita el equipo para realizar los giros en extremos de parcela, colocándose el tractor, prácticamente perpendicular a la máquina. De gran ayuda al trabajo del operario en cabina de conducción se estimó la automatización de las órdenes en cabecera de surco, de forma que con sólo una actuación, quedan activados los sistemas de laboreo, compactación, siembra y dosificación, al igual que su desactivación. Así mismo, se observó como el tractor de 200 CV de potencia traccionaba cómodamente del equipo, por lo que se observa que la Espro 6000 R puede demandar reducidas necesidades energéticas en su accionamiento.

Conclusión

Como conclusión de estas pruebas realizadas al equipo Espro 6000 R de Kuhn, podemos decir que es una máquina con un diseño muy funcional, mostrando un mantenimiento mínimo y unas regulaciones fácilmente reproducibles y lo suficientemente precisas, para realizar trabajos de siembra de chorrillo en campo. Todo permitiendo trabajar con capacidades de trabajo altas. Destaca en este tipo de equipo la tecnología incorporada, incluida la comunicación ISOBUS.