La tecnología del pipe jacking. Ventajas sobre los túneles de dovelas de mediano diámetro

El siguiente artículo resume un trabajo en el que se ofrecen unas nuevas y actualizadas recomendaciones del proceso constructivo en hincas. El estudio completo está publicado en el Volumen 22 de Ingeo Túneles 2015. Además, en este artículo, se estudia el solape, comparación y viabilidad de esta técnica frente a los túneles de dovelas de mediano diámetro. De este modo, se muestra una práctica visión sobre las posibilidades de ejecutar un túnel entre 1,20 a 3,50 m de diámetro.

La tecnología sin zanja. El hincado de tubos

El uso de máquinas de tamaño reducido para la instalación de servicios en túneles de diámetro limitado, está al alza desde hace algunas décadas. Se ha llamado a este conjunto de técnicas 'tecnologías sin zanja', ya que permiten eliminar las molestísimas zanjas en las ciudades.

¿Cómo han cambiado en los últimos años? De muchas maneras, ya que se emplean otros lubricantes y técnicas más ajustadas. El cambio más apreciable es la generalización de tuneladoras de tamaño muy reducido, o microtuneladoras, que, empleando tecnología desarrollada para tuneladoras 'convencionales' (con diámetros de entre 7 y 16 m), se ha implementado para poder perforar todo tipo de terrenos.

Pero al igual que en tuneladoras de mayor diámetro, en estos últimos diez años, con el gran número de hincas realizadas en todo el mundo, la tecnología de los escudos para hincas ha sufrido un gran avance, sobre todo decantando a favor de las máquinas tipo hidroescudos. Algunas empresas lo asemejan al escudo universal, pero debido a esta tendencia, se han ejecutado gran cantidad de obras en las que han ocurrido numerosos y diversos problemas de diferente índole, además de verse encarecidas por no optar por otro tipo de máquina.

Un microtúnel es un túnel de pequeño diámetro, menor a tres o tres metros y medio sin restricciones en la longitud, con posibilidad o no de acceso, perforados con medios mecanizados o semimecanizados, con guiado y seguimiento teledirigido desde superficie.

Este método constructivo consigue la instalación simultánea con la propia perforación de una estructura lineal y continua, a base de tubos conectados con una mínima afección al terreno.

Los diámetros de los tubos instalados son muy variables, comprendidos habitualmente entre 150 y 3.000 mm, y de longitud limitada a 3.000 mm, dependiendo de la propia finalidad de la línea de instalación y del método de construcción elegido.

Las aplicaciones más comunes son el abastecimiento de agua y saneamiento, emisarios submarinos, drenaje y evacuación y para conducciones de todo tipo de servicios.

Las ventajas de la tecnología sin zanja respecto a la construcción en zanja son diversas:

- Mínima o inexistente perturbación tanto del tráfico como para peatones

- Mínima o nula interrupción o afección de servicios y estructuras cercanas

- Mayor seguridad laboral

- Capacidad para trabajar bajo nivel freático

- Menor impacto ambiental por el menor volumen de desescombro, contaminación atmosférica y afección a acuíferos superficiales.

Las técnicas de construcción de túneles de pequeño a mediano diámetro basadas en la excavación con escudos de perforación, tienen distintas modalidades según el escudo:

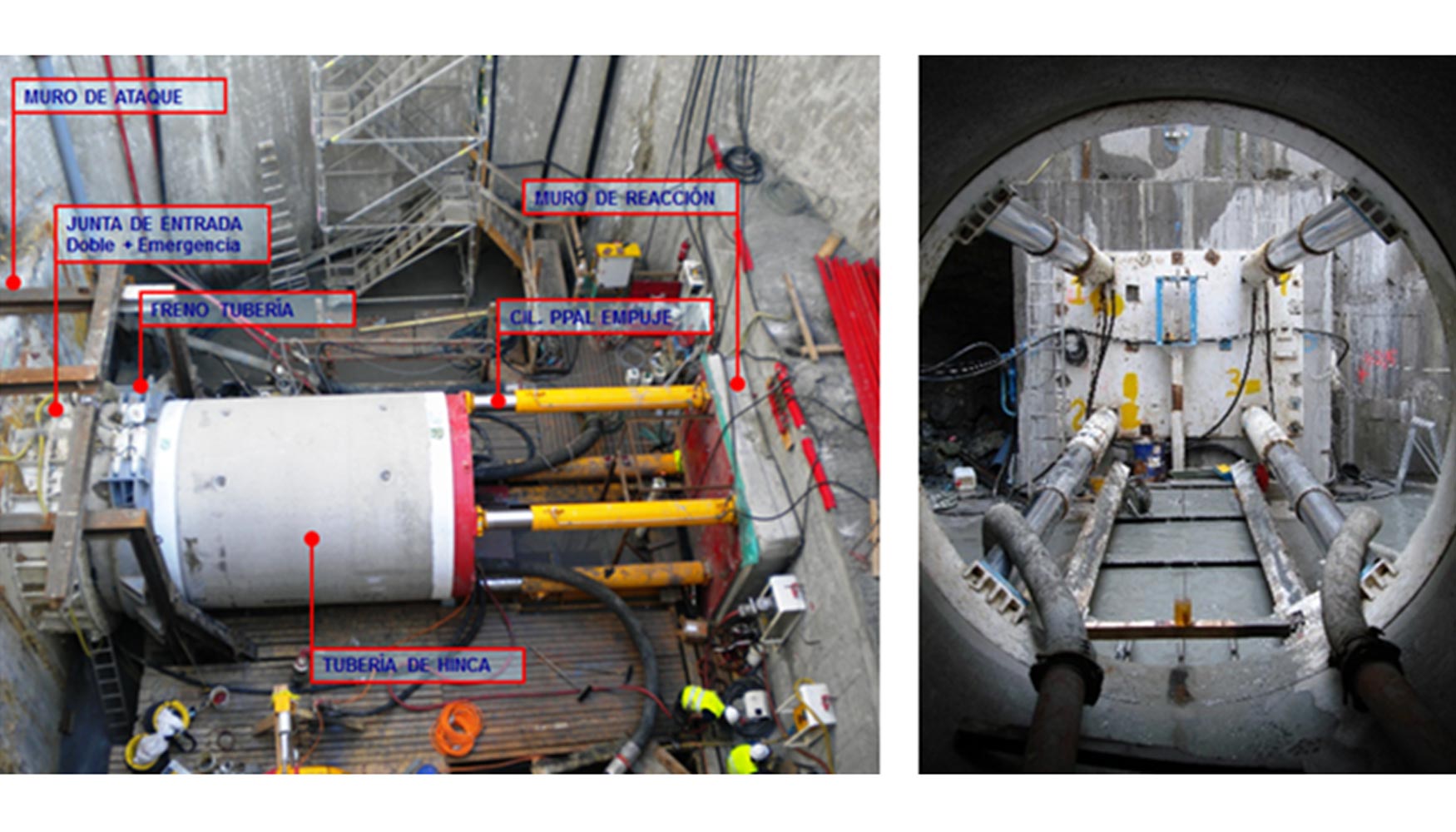

Ciclo de trabajo de una hinca de tuberías:

- Los cilindros de empuje principales en el pozo de ataque empujan la sección de tubería instalada en el bastidor de empuje haciendo avanzar mientras el escudo perfora el frente.

- Los cilindros de empuje se retraen.

- Se desconectan todos los cables y conducciones de la tubería empujada.

- Se desciende por el pozo el nuevo tramo de tubería y se coloca en el bastidor.

- Se conectan y alargan de nuevo las conexiones, servicios y circuitos.

- Se vuelve a empujar mientras se perfora iniciando un nuevo ciclo.

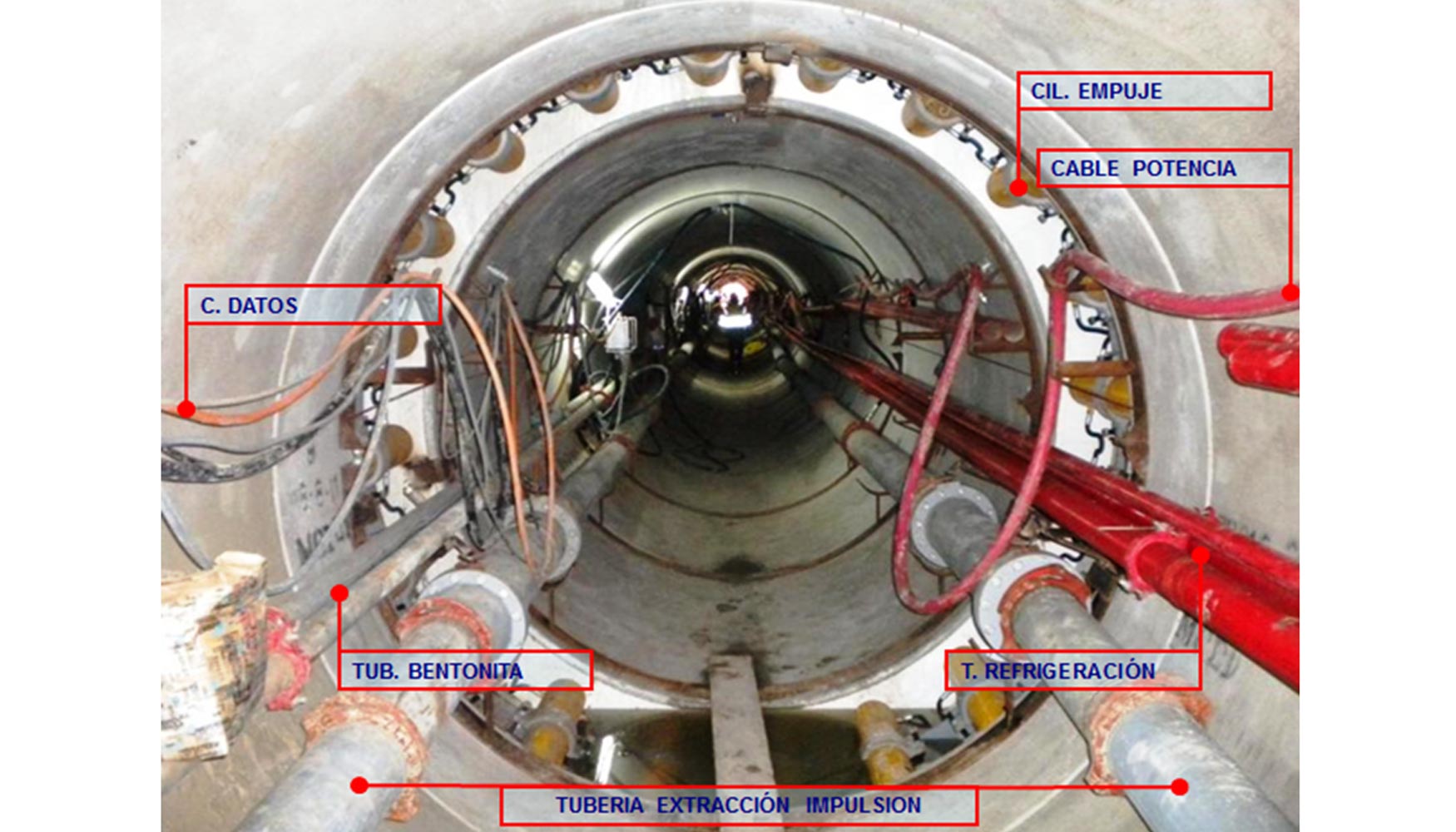

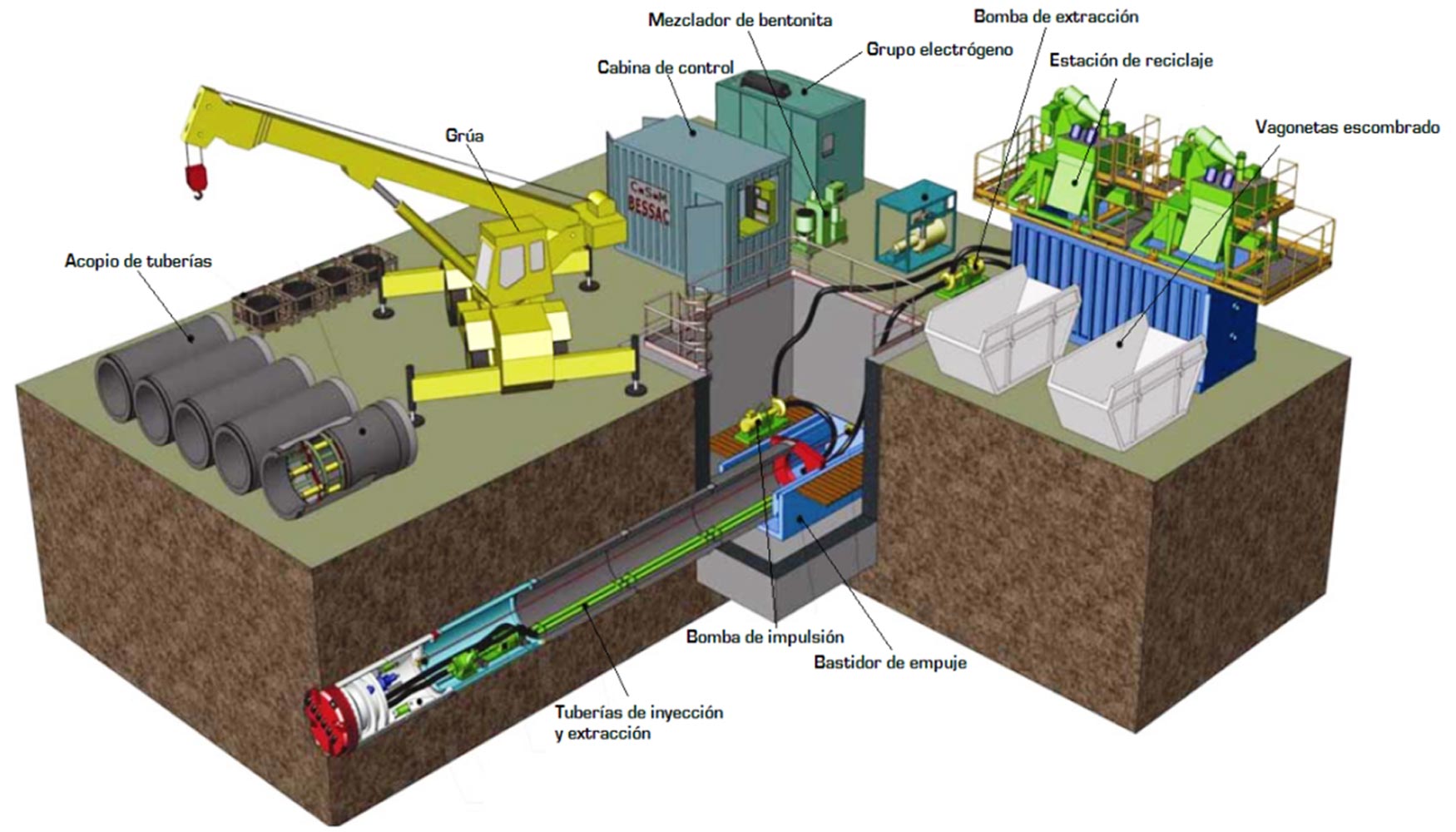

Componentes del sistema

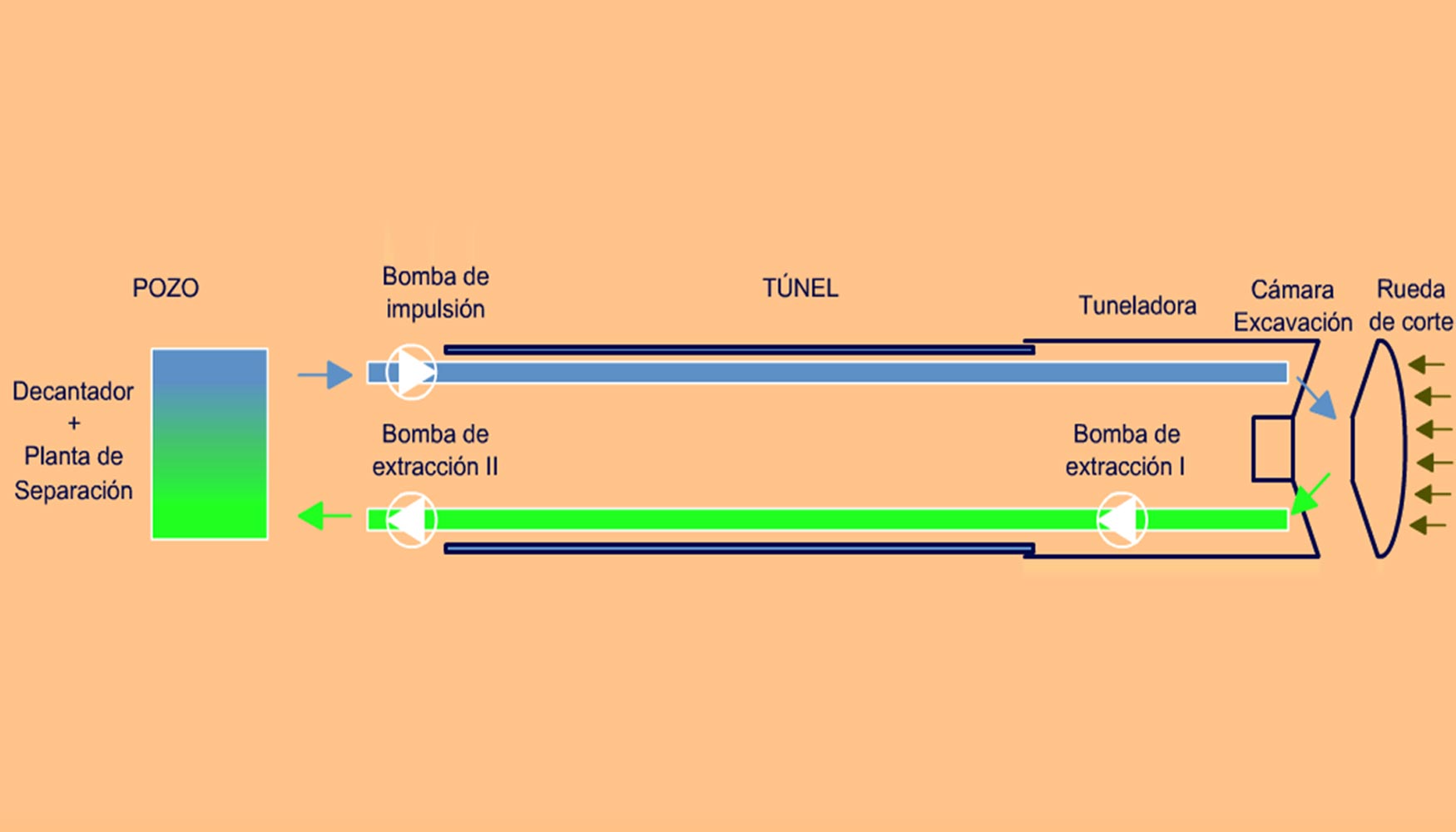

En el pozo de ataque es donde se hacen las labores de descenso y colocación de tubos y subida y bajada de la vagoneta que trae material excavado del frente, en caso del desescombrado tipo vía seca. En caso del desescombrado vía húmeda (perforación con hidroescudos), además se instala la bomba de extracción de pozo, (prescindiendo de la vagoneta).

El pozo de ataque alberga el bastidor de empuje, encargado de empujar toda la línea de tubos y tuneladora. En el extremo opuesto se encuentra el muro de entrada, la junta de entrada y en algunos casos, el freno de la tubería. Necesita un muro de reacción sobre el cual presiona el bastidor.

Desde el contenedor máquina, de control o mando, se ubica la estación o centralita principal de empuje, que provee la potencia necesaria a los cilindros de empuje principales del bastidor.

Las estaciones intermedias de empuje permiten no sobrepasar el esfuerzo de empuje máximo permitido. De esta forma, una misma hinca puede ser más larga evitando la construcción de pozos intermedios.

De manera general, se instalan como una sección más de tubería cada 100-150 m. Está formada por una camisa de acero con cilindros repartidos en su periferia. La fuerza del equipo de empuje se transmite solo hasta la primera estación, de forma que ésta se retrae y empuja el siguiente tramo de tuberías.

El sistema de extracción del detritus puede ser de dos tipos:

- Vía seca: el material excavado del frente se transporta por cinta desde la cabeza de corte hasta una vagoneta. Esta vagoneta recorre con ayuda de la acción de un cabestrante la distancia hasta el pozo de ataque donde es izada a superficie y vaciada.

- Vía húmeda (microhidroescudos): el material excavado se transporta desde el frente hasta la planta de separación como indica el siguiente esquema:

El sistema de guiado se basa en un rayo láser emitido desde un teodolito que se encuentra ubicado en el pozo de ataque. El rayo viaja por el interior libre de la tubería, a una distancia de un máximo de aproximadamente 400m, según la intensidad del láser, curvatura, condiciones atmosféricas y la porción de refracción.

Según la longitud y la curvatura de la perforación se emplean varios tipos de sistemas de guiado:

- Sistema electrónico láser: trazados rectos de un máximo de ~400 m.

- Sistema hidrostático de nivelación: trazados rectos y distancias mayores de 400 m.

- Sistema giroscópico: trazados curvos.

El resto de las instalaciones en superficie se resumen en:

- Contenedor de mando: Donde se examina el sistema de guiado, posicionamiento y parámetros de perforación. Además, se encuentra la estación hidráulica de empuje.

- Elementos del circuito de lodos bentoníticos.

- Planta de bentonita y planta de alta presión.

- Acopio de tuberías y estaciones intermedias.

- Sistema de elevación y colocación (grúa o pórtico-grúa).

- Grupos electrógenos para el suministro de energía eléctrica.

Criterios de diseño y sistema constructivo en hincas

Como fruto de un trabajo de investigación llevado a cabo por los dos autores de este artículo, se ha realizado una guía para la selección del método constructivo para hincas de diámetros comprendidos entre 1 a 3 metros aproximadamente, según la naturaleza y las condiciones del terreno a perforar.

Las recomendaciones se pueden consultar en el libro Ingeo Túneles 2015 Volumen 22. Se presentan completas y se resumen en forma de tablas y notas asociadas, donde se indica la aceptación de cada máquina sobre un tipo de terreno así como los tratamientos del terreno más habituales. Igualmente, se expone la posibilidad de elección de cada sistema de excavación frente al tipo de terreno teniendo en cuenta la situación del nivel freático.

Sin duda, es inevitable inclinarse hacia una preselección del escudo para la hinca equiparándolo a criterios empleados en túneles de gran diámetro, pero esto no es correcto, ya que existen diferencias en estas técnicas respecto de túneles de diámetros mayores, como por ejemplo, y el más evidente, el factor escala, el cual juega un papel fundamental que condiciona toda la construcción.

Con el fin de establecer una guía práctica y objetiva, es decir, cercana a la construcción real de estas obras, este estudio se ha fundamentado en una base de datos que recoge la información detallada de 56 obras.

Este trabajo muestra cómo existe una clara dominancia de las obras realizadas con máquinas tipo microhidroescudos. Más de un 75% de las hincas se hacen mediante estos equipos, fundamentalmente debido a la versatilidad de estas máquinas, ya que permiten una mayor 'adaptación' del sistema de excavación en terrenos que no son los propiamente adecuados para este equipo.

Dovelas e hincas. Contrastes, solapes y viabilidad entre ambas técnicas

Para túneles que precisan de un diámetro más amplio, la ejecución mediante la tecnología del pipe jacking se ve solapada por la construcción de los túneles revestidos de anillos de dovelas.

La diferencia fundamental entre el sistema constructivo mediante la hinca de tubos y el de dovelas es el modo de avance, aparte del tipo y tamaño del sostenimiento.

Mientras que en las hincas el empuje se realiza mediante el bastidor en el pozo de ataque, las máquinas en túneles de dovelas realizan el empuje desde la cabeza, es decir, los gatos de empuje de la máquina se apoyan en el último anillo de dovela instalado.

De esta forma, los equipos utilizados en túneles de dovelas no necesitan estaciones intermedias cuando sobrepasan ciertas longitudes, y esto repercute en una mejora del rendimiento, pues la puesta en funcionamiento de una estación intermedia añade una etapa secuencial más al empuje.

Sin embargo, en los escudos de dovelas se debe tener en cuenta el tiempo que se invierte en la colocación del anillo de dovelas, mientras que en las hincas, el tubo completo es instalado directa y definitivamente conforme se empuja y se excava.

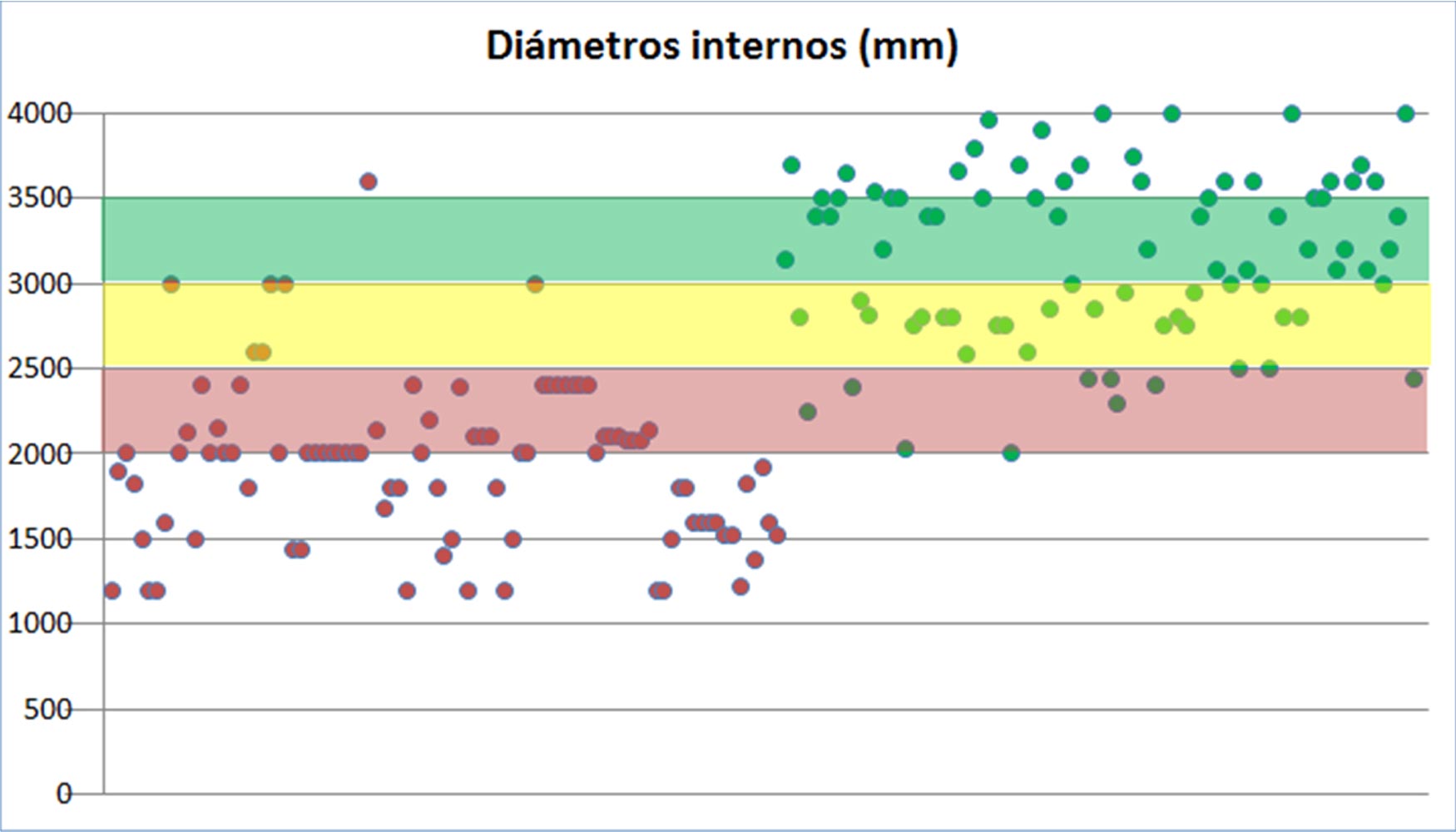

El problema con el que nos podemos encontrar a la hora de plantear un túnel que se ubique en el intervalo de diámetro 2.500-3.500 mm, es la elección entre los dos sistemas constructivos.

El empleo de anillos de dovelas por debajo y cercano a los 2.500 mm es muy inusual debido a fundamentalmente:

El transporte del escombro o de las dovelas al frente se realiza mediante trenes que ocupan un importante espacio en el interior del túnel.

En túneles hidráulicos que precisan de un alto grado de estanqueidad, el tubo es un cuerpo mucho más estanco, homogéneo, con superficie lisa y sin juntas internas.

La fabricación de anillos de dovelas de diámetros pequeños es mucho más cara que los tubos, además son más fáciles de transportar.

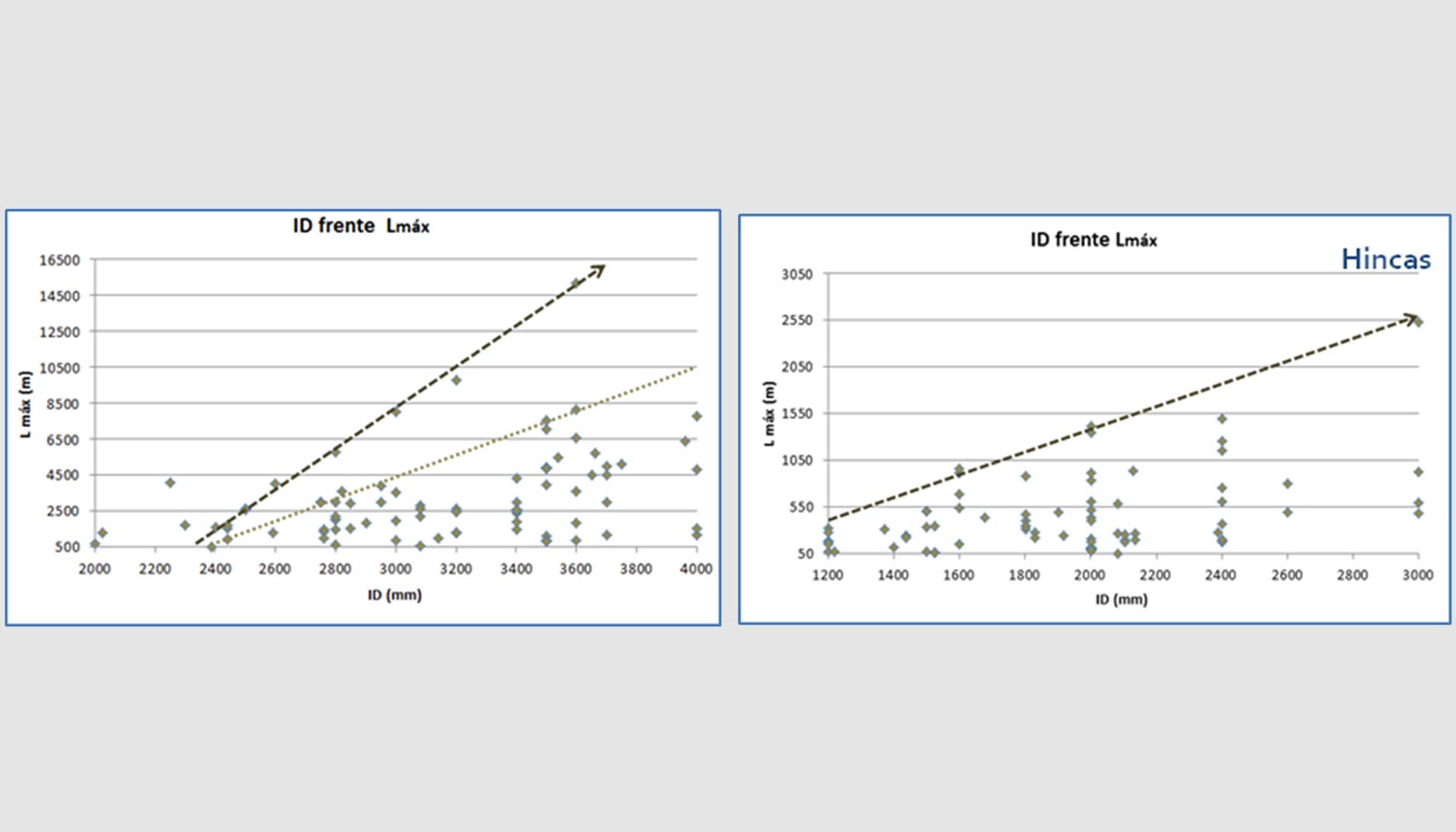

Debido a lo anterior, en el siguiente gráfico podemos diferenciar varios dominios:

- Entre diámetros de 2.000 y 2.500 mm, las hincas es la técnica predominante.

- Entre 2.500-3.000, las dovelas suelen ser la mejor solución.

- Entre 3.000 y 3.500, donde las dovelas tienen una supremacía total.

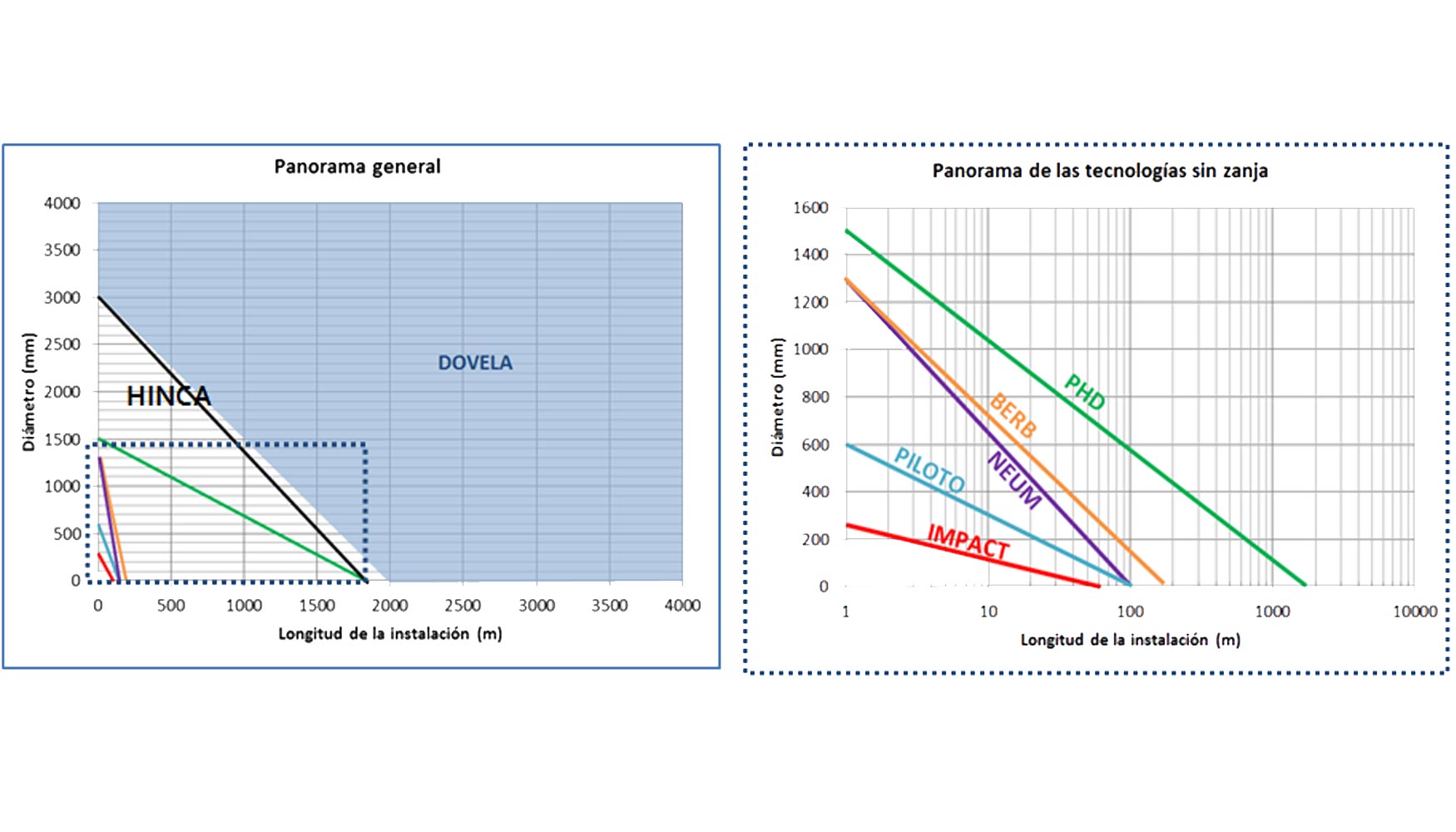

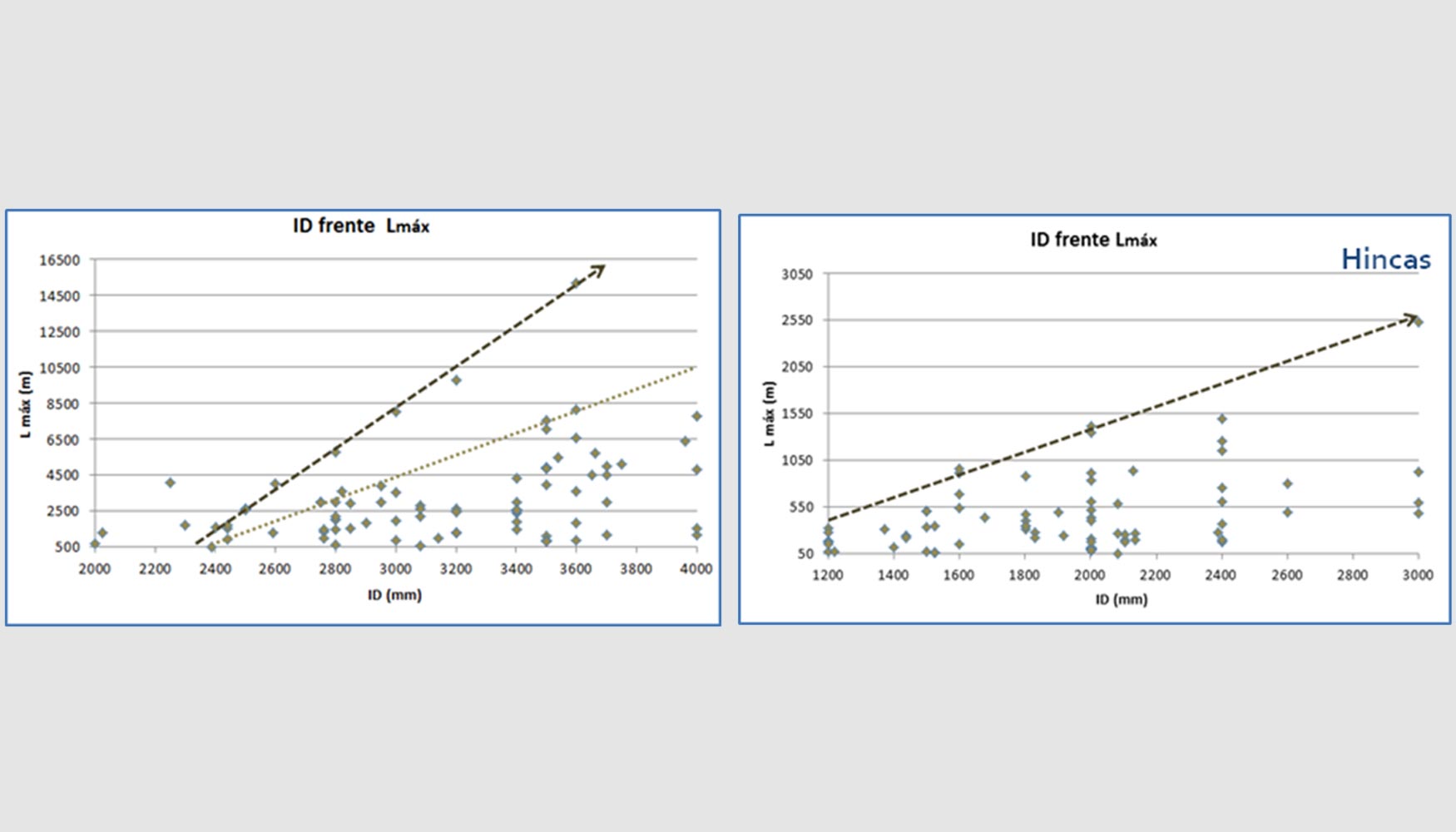

Hemos hablado de los márgenes superiores de las hincas y el solape de las dovelas pero, ¿qué ocurre en la frontera inferior? Solo como mención a las otras tecnologías sin zanja, se muestran dos diagramas representando los límites superiores de cada técnica para otras conducciones o instalaciones de menor magnitud.

Respecto al empleo de unas máquinas u otras en hincas y en túneles de dovelas, veremos dos predominancias distintas. En el estudio que se ha realizado, la base de datos de hincas recoge un 82% de túneles perforados por máquinas tipo hidroescudos, mientras que para dovelas, el 58% fue perforado por una EPB, el 23% por tuneladoras para rocas y el 18% por máquinas de lodos.

En túneles mayores a unos 2,5-2,7 m, el transporte de dovelas y escombro por trenes o vagonetas a través del túnel es factible. Además, a partir de 2,7-2,8 m, se puede instalar el sistema de desescombrado por cinta transportadora (Clemente, 2014). Estos factores añaden peso a la decisión a favor de la máquina EPB, que es un equipo más económico que el hidroescudo, no solo por la propia máquina, sino por todo el sistema de tuberías de lodos y reciclaje.

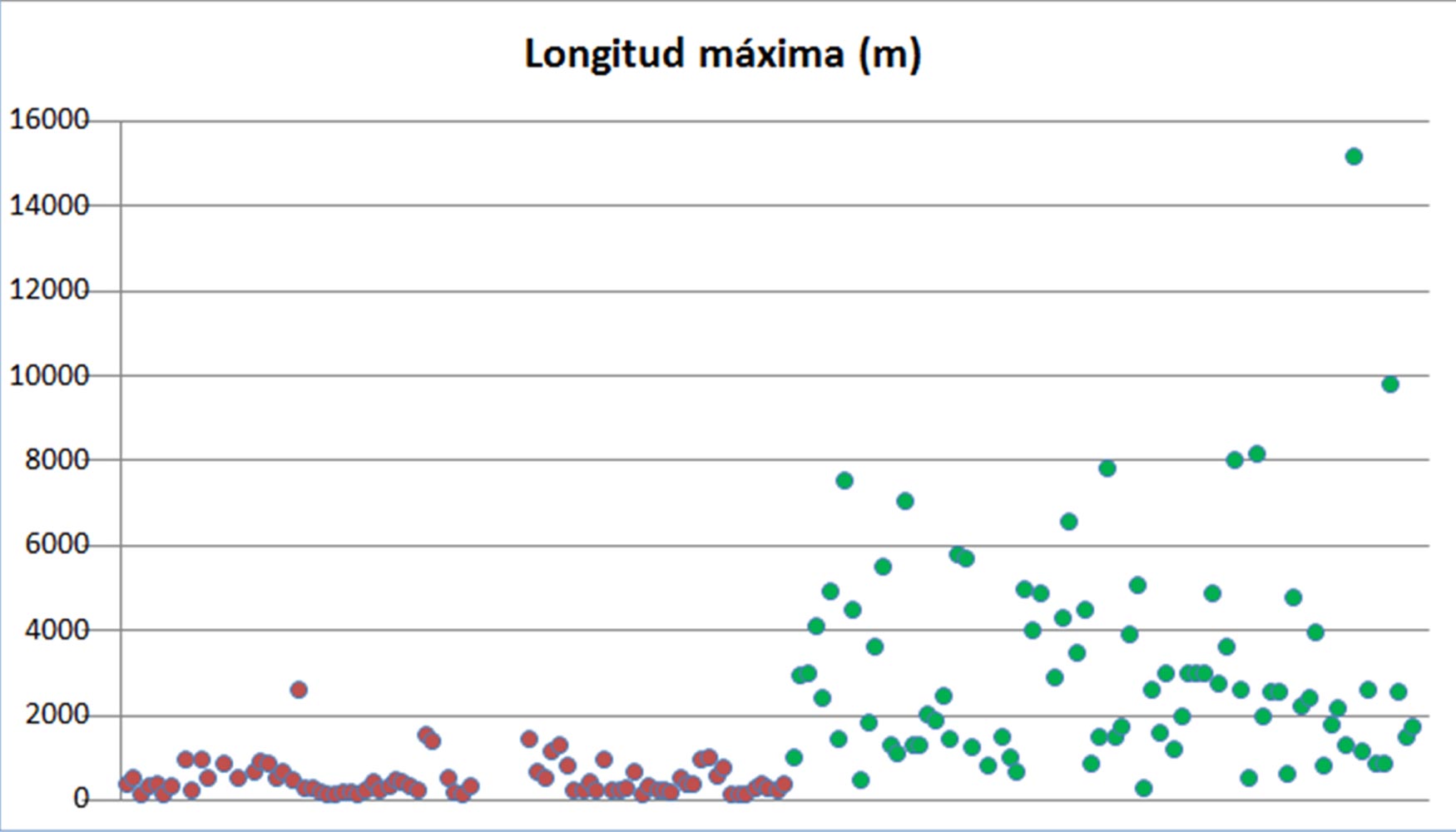

La longitud de los túneles de dovelas suele ser mucho mayor que la de las hincas. Estas largas distancias son inherentes a la funcionalidad de estas perforaciones que suelen ser túneles de trasvases, grandes colectores o interceptores. Además, un túnel de dovelas perforado con una tuneladora con acabado interno de 2.000-2.500 m, suele ser rentable para longitudes al menos de 1.000 m, donde el montaje más la curva de aprendizaje puede ser de unos dos meses. Igualmente, se citan a continuación factores ineludibles en hincas que limitan la longitud máxima de un microtúnel:

- Diámetro: Dificultad y probabilidad de errores de trabajos que se realizan en el interior de túneles <1.800 mm. Diámetros mayores, con máquinas más grandes, necesitan pozos de grandes medidas, lo que se intenta evitar a toda costa desarrollando hincas más largas.

- Tipo de tubo y juntas que condicionan el empuje máximo admisible en las hincas.

- Terreno: fuerzas de fricción, presencia y presión de agua.

- Lubricación adecuada de toda la línea de tubos.

- Caídas hidráulicas: Colocación de un grupo hidráulico en el tubo de trabajo.

- Caídas de tensión: Instalación de un transformador.

- Rendimientos a grandes longitudes: empleo de numerosas estaciones intermedias.

Otro parámetro que requiere de análisis y contraste entre ambos sistemas es la profundidad. Las obras de hincas se recogen en un límite bien definido, casi el 70% de las hincas se engloban en profundidades entre 6 y 20 m, más específicamente, a partir de 4-5 m en terreno urbano y mayor de 6 m en terreno no urbano. Sin embargo, los túneles revestidos de dovelas se ejecutan a profundidades de media 75 m y en ningún caso a profundidades más someras de 10,5 m, y se debe a varios motivos:

- Rigidez: El tubo puede sufrir agrietamientos en la clave y problemas de estanqueidad en las juntas entre tubos a grandes profundidades. El anillo de dovelas es una estructura articulada que puede soportar más cargas.

- Control de asientos y recubrimiento mínimo: en el caso de la hinca, el sobrecorte o gap con respecto a la tubería suele ser menor que el de dovelas además de rellenarse antes. Esto puede ser crucial en ambientes urbanos con un asiento admisible muy escaso.

- Funcionalidad: Las hincas normalmente se emplean para redes de alcantarillado, saneamiento o servicios urbanos que discurren de manera muy somera.

Como síntesis de lo anterior y de manera genérica, se propone a continuación este gráfico de dominios según el diámetro interior del túnel y la profundidad.

Gráfico 9. Preselección del sistema constructivo según la profundidad y el diámetro interior del túnel.

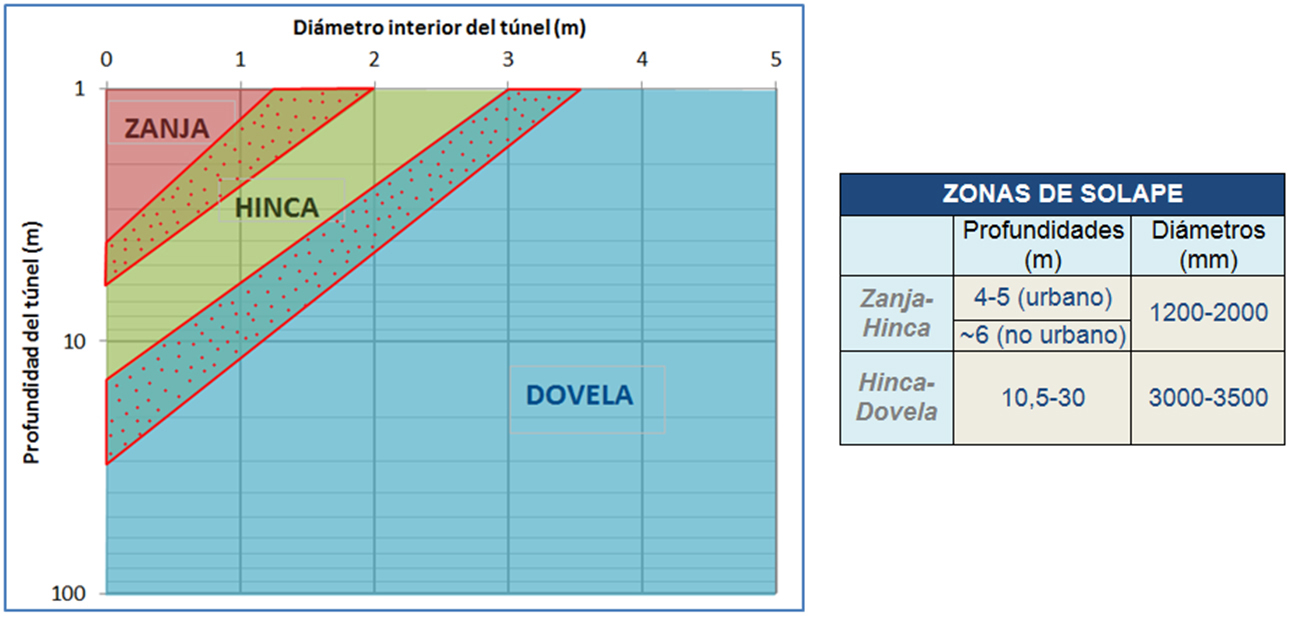

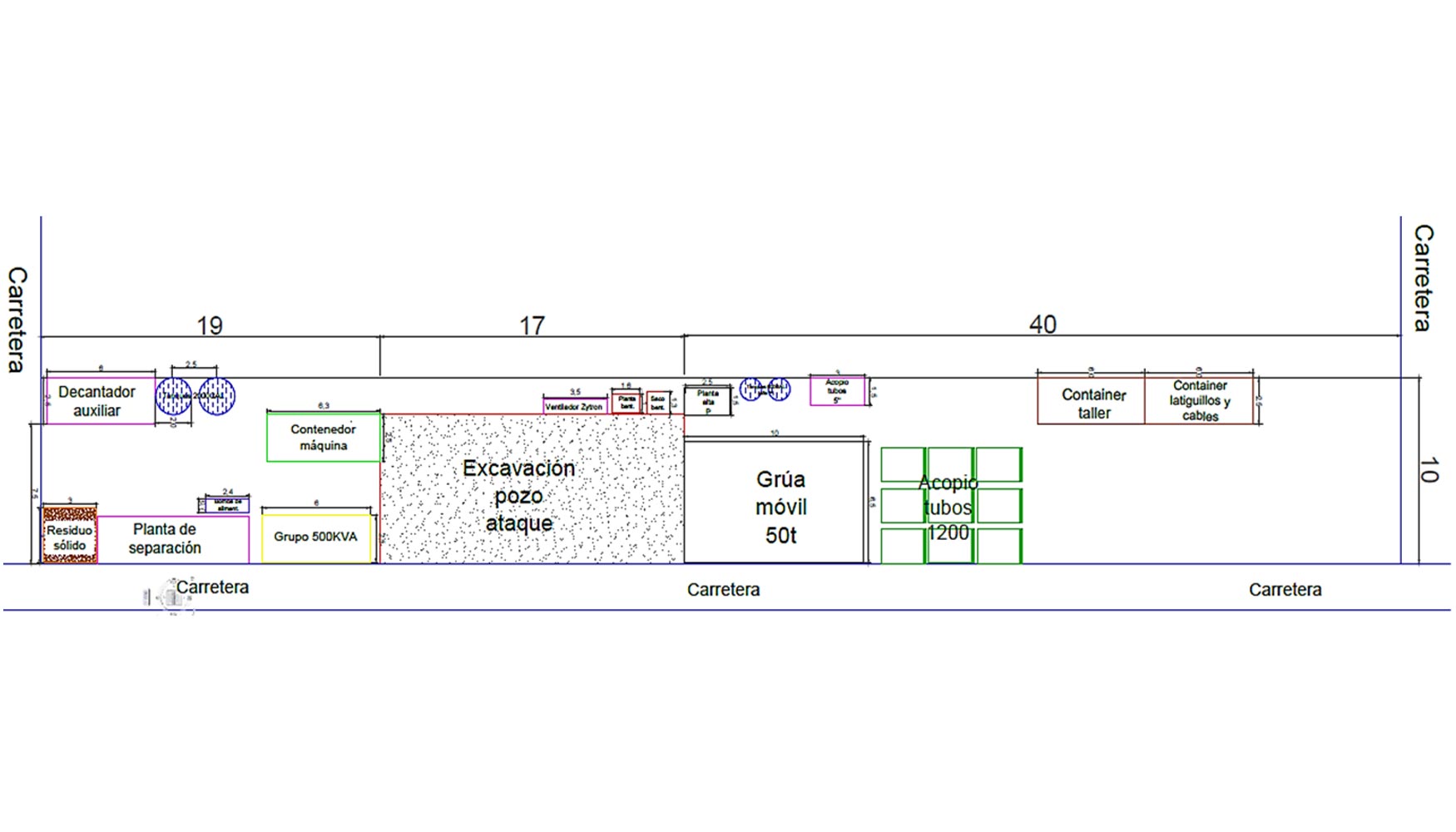

Las hincas pueden resolver el problema de espacio en áreas pobladas mediantes pequeños pozos y tuneladoras mucho más reducidas con iguales o mejores rendimientos y costes.

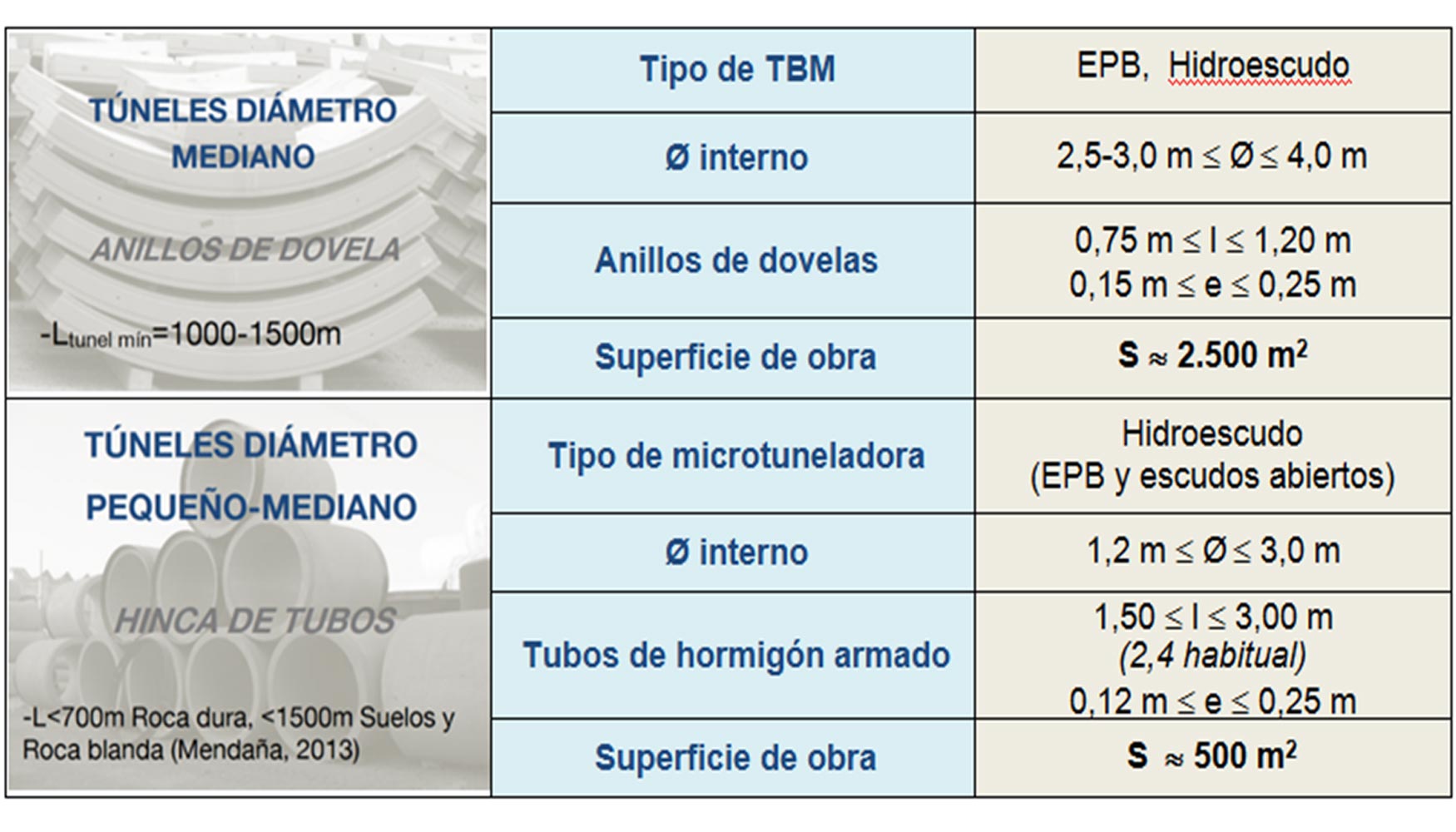

Observando la siguiente tabla sobre la superficie de obra, para los túneles revestidos con dovelas, la superficie necesaria es aproximadamente de 2.500 m2 (Mendaña Saavedra, 2013), por lo que la técnica se hace económicamente inviable para longitudes inferiores a 1.000-1.500 m. De lo contrario, para túneles por debajo de los 3 m y hasta 1,2 m de diámetro, las superficies pueden verse reducidas hasta 500 m2 ejecutando el túnel mediante una hinca.

Comentarios finales

La hinca de tubos o pipe jacking es la herramienta más versátil y potente a la hora de hacer un proyecto de microtúnel. Especial énfasis se ha hecho en las máquinas líderes en microtunelación, los escudos de lodos.

Esta tecnología rivaliza con los túneles de dovelas en un intervalo de diámetros de dos a tres metros, donde cada una aporta unas ventajas e inconvenientes que deben de ser estudiados según el proyecto.