Centros de mecanizado horizontales para más productividad, precisión y sostenibilidad ecológica

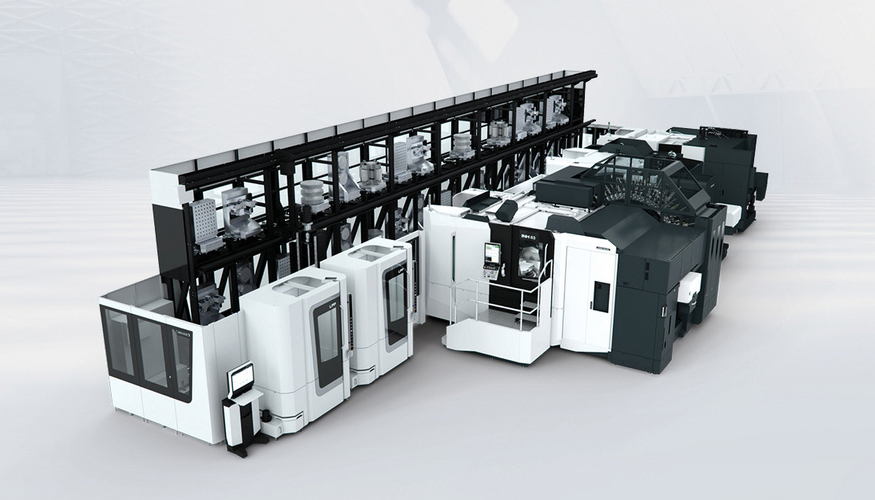

Los nuevos centros de mecanizado horizontal INH 63 e INH 80 de DMG MORI sientan nuevas bases en el mecanizado horizontal. En combinación con Machining Transformation (MX) de DMG MORI, los dos modelos apoyan a los usuarios en su camino hacia un futuro sostenible, eficiente y competitivo de la fabricación CNC. Los centros de mecanizado horizontal están diseñados para componentes exigentes en la fabricación de herramientas y moldes, así como en el sector de la energía y la tecnología ecológica, incluyendo, por ejemplo, la tecnología de accionamiento para la electromovilidad. También se centran en piezas complejas para el sector aeroespacial.

El centro INH 63 puede manipular palés de 630 mm, mientras que la INH 80 está diseñada para palés de 800 mm. Con su estabilidad, precisión y versatilidad de mecanizado -están disponibles en versión de 5 ejes-, las dos máquinas actúan como la base perfecta en todos los niveles de la transformación del mecanizado. Permiten un alto grado de integración de procesos, pueden automatizarse de forma flexible y están óptimamente preparadas para la transformación digital.

Una estructura simétrica optimizada por FEM, los husillos de bolas gemelos en los ejes X, Y y Z y el carro X desplazado en la columna del bastidor confieren a las INH 63 e INH 80 su gran estabilidad y permiten un mecanizado dinámico. La precisión necesaria está garantizada por los sistemas de medición dobles de MAGNESCALE y la refrigeración fiable de los husillos de bolas y otras fuentes de calor. De este modo se minimizan los desplazamientos térmicos y los cambios en la estructura de la máquina. Ambos centros de mecanizado horizontal se caracterizan también por sus amplios alcances de ejes, que garantizan una evacuación eficaz de las virutas.

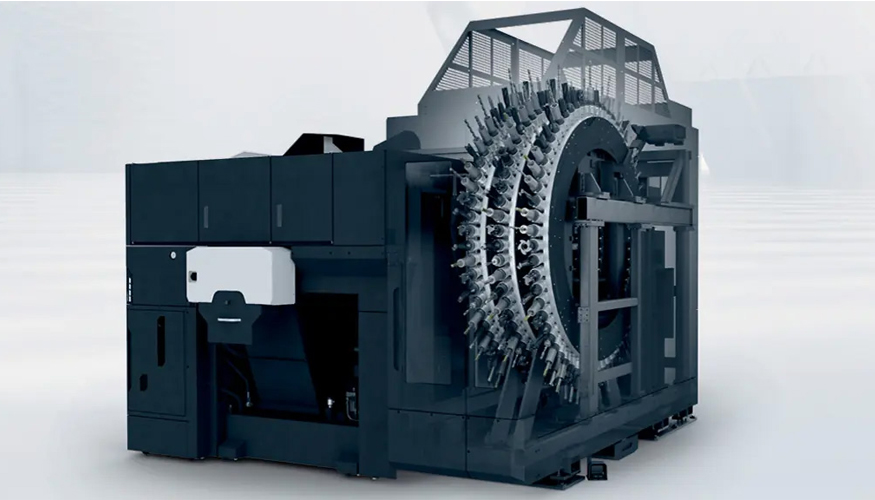

Tanto los centros INH 63 como los INH 80 convencen desde el mecanizado ligero hasta la gama de alta carga. De serie, disponen de un husillo powerMASTER con una velocidad de 12.000 rpm y un par de 808 Nm. Los husillos con hasta 16.000 rpm o un par de 1.414 Nm (8.000 rpm) son opcionales. En los tres casos, se aplica una larga garantía de 36 meses sin límite de tiempo de funcionamiento.

Ergonomía y versatilidad de mecanizado

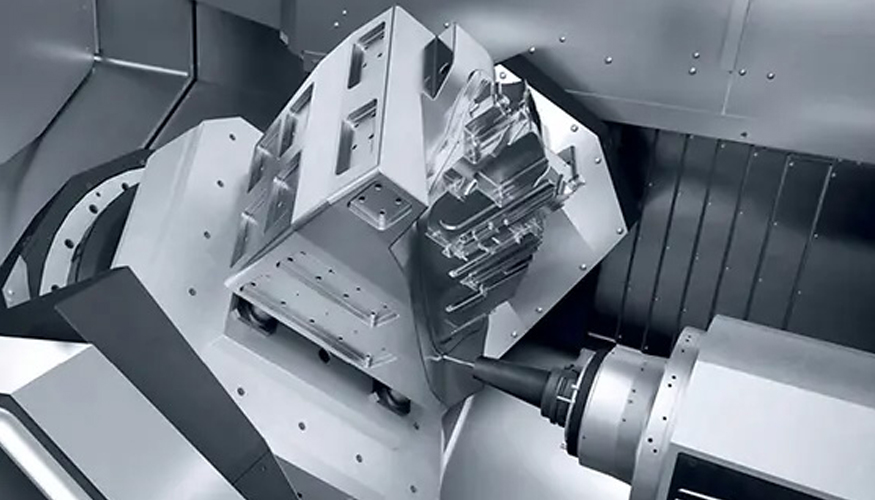

En la versión de 5 ejes de los nuevos centros de mecanizado INH, la mesa giratoria basculante cuenta con grandes rodamientos y dos motores de par de alto rendimiento como eje A. De este modo se elimina el juego y se garantiza la máxima versatilidad de mecanizado. Esto elimina el juego y garantiza la máxima precisión. El área de trabajo ergonómicamente accesible es tan grande que ofrece espacio suficiente incluso para herramientas en voladizo. Con la capacidad de mecanizar ángulos negativos, la INH 63 y la INH 80 cumplen un requisito esencial en la fabricación de troqueles y moldes. Además, la mesa puede girar 180°. Esto permite el mecanizado “al revés” y crea inmensas ventajas, especialmente para el uso de la tecnología de fresado-torneado.

Innovaciones integrales para la transformación del mecanizado (MX)

Los modelos INH 63 e INH 80 son buenos ejemplos del fuerte enfoque que DMG MORI pone en el progreso sostenible en forma de Transformación del Mecanizado (MX). La integración de procesos, la automatización, la transformación digital (DX) y la transformación ecológica (GX) son aquí los pilares principales. Su creciente interacción demuestra claramente que la sostenibilidad y la excelencia operativa no son en absoluto objetivos contradictorios, sino que pueden ir de la mano con éxito. La integración de distintos procesos de fabricación en una sola máquina —torneado, fresado y otros procesos como la medición o el tallado de engranajes— acorta la cadena de procesos. Se reducen los tiempos de preparación y aumenta la calidad. En general, aumenta la eficiencia de los recursos, lo que contribuye a la sostenibilidad. Integradas en células y sistemas de producción flexibles, las INH 63 e INH 80 también pueden trabajar sin supervisión hasta en tres turnos. La manipulación automatizada de herramientas y palés y el ordenador maestro inteligente CELL Controller LPS 4 aumentan las horas de husillo productivas de 2.000 a más de 6.000 al año en comparación con la instalación autónoma. El equipo con tecnologías digitales también permite la integración en sistemas de producción holísticos. El Greenmode también tiene un impacto directo en la Transformación Verde (GX). Reduce el consumo de energía de las máquinas en más de un 30% y optimiza al mismo tiempo el uso de los recursos.

Con el ejemplo de un engranaje cónico espiral de alta precisión para turbinas eólicas industriales, la serie INH demuestra sus capacidades en términos de eficiencia y sostenibilidad. El elemento de engranaje es de acero robusto y mide ø 482 x 66 mm. Gracias a la integración de procesos de fabricación como el fresado en 5 ejes, el tallado de engranajes y la medición durante el proceso en una misma área de trabajo, ambos centros de mecanizado horizontal pueden fabricar completamente el engranaje cónico en una sola operación de sujeción. Ya no es necesario el transporte entre las estaciones de mecanizado anteriormente separadas. Esto ahorra tiempos muertos y aumenta la precisión al mismo tiempo. Esto se debe a que cada reposicionamiento crea espacio para posibles errores.

El tallado de engranajes con herramientas estándar desempeña un papel fundamental en el mecanizado completo. El rendimiento de 5 ejes combinado con los respectivos ciclos tecnológicos de DMG MORI permiten procesos de tallado de engranajes como el desbaste y el acabado en máquinas estándar. No se requieren sistemas de tallado de engranajes especializados y, por lo tanto, costosos para un solo propósito. En cuanto a la transformación digital (DX), la simulación 1:1 y el análisis correspondiente de los datos de proceso garantizan un aprovechamiento óptimo de la máquina. Esto reduce el riesgo de paradas de la máquina y garantiza una mayor eficiencia energética. Se puede ahorrar hasta un 80% del consumo de energía por componente. En definitiva, este caso de uso demuestra que la serie INH combina todos los elementos de la transformación del mecanizado y puede utilizarse para optimizar la utilización de la máquina. En definitiva, esta aplicación demuestra que la serie INH combina todos los elementos de la Transformación del Mecanizado y los aplica a mercados de futuro como la energía eólica. Las INH 63 e INH 80 combinan la eficiencia económica con la previsión ecológica, creando un modelo a seguir para la construcción de máquinas herramienta del futuro.