Las claves para conseguir una óptima coloración en artículos plásticos

La elección de un colorante va a depender de numerosos factores pero podrían dividirse dos principalmente: el plástico a colorear y la aplicación final.

En lo referente al plástico hay que tener en cuenta aspectos como su índice de fluidez, si es transparente o no, si es semi-cristalino o amorfo, si es un plástico más o menos brillante o mate, su temperatura de fusión o procesado o si el plástico incorpora algún tipo de aditivo carga o fibra en su formulación, entre otros aspectos.

Los colorantes pueden ser tintas o pigmentos (orgánicos o inorgánicos) las tintas son solubles en el plástico por lo que se mezclan muy fácilmente y se suelen emplear para colorear plásticos transparentes, normalmente poliésteres amorfos. Los pigmentos son parcialmente solubles (orgánicos) e insolubles (inorgánicos). Los primeros pueden emplearse para colorear también plásticos transparentes, ambos tintas y pigmentos orgánicos tienen mucha mayor capacidad para migrar que los pigmentos inorgánicos. Los pigmentos inorgánicos se emplean para colorear cualquier tipo de plástico que requiera un alto grado de opacidad, esta es su principal característica.

Desde el punto de vista de capacidad de tinción o fuerza colorante los pigmentos orgánicos son más efectivos que los inorgánicos, dando lugar a colores más vivos y con más brillo a menores porcentajes 0,2-0,5% frente al 2% aproximadamente.

Cuando tenemos en cuenta la aplicación final la elección de colorante debe tener en cuenta, la durabilidad del articulo coloreado, precio final, factores ambientales (radiación U.V., temperatura de uso, ambientes químicamente agresivos etc…) o posibles migraciones.

En el argot de los colorantes muy frecuentemente se hace referencia a las distintas resistencias a diferentes fenómenos que repercuten en su desempeño y por tanto influyen mucho en su elección, estas diferentes resistencias se conocen como solideces. Podemos encontrar:

- Solidez a la luz, que hace referencia a la persistencia de un color después de haber recibido una determinada cantidad de radiación ultravioleta.

- Solidez química, hace referencia a la resistencia de un color en ambientes químicamente agresivos, ya sean ácidos o básicos.

- Solidez térmica, resistencia del color a la temperatura, mayormente durante el procesado.

- Solidez a la migración, algunos pigmentos orgánicos o tintas pueden migrar o también ser extraídos del plástico, la solidez indicaría la dificultad para migrar de un pigmento.

Otros aspectos importantes son la dispersabilidad del pigmento, diferentes funcionalidades especiales que tenga el pigmento y su formato, compatibilidad química plástico-pigmento, si está disponible en forma de masterbatch, polvo, líquido, etcétera.

En la coloración también hay que distinguir diferentes etapas que coincidirán con las distintas fases de la coloración y que repercutirán sobre diferentes actores; así pues podemos encontrarnos con formuladores de colores puros (SPC), productores de masterbatch que serían los encargados de los ajustes de color para transformadores finales y por ultimo las empresas de producto final o semielaborado que diluirían los masterbatches (MB). Las dos primeras tipologías de empresas estarían más preocupadas por conseguir lo que se conoce como un mejor rendimiento de los pigmentos mientras que las transformadoras estarían más preocupadas en la dilución de los MB.

Se dice que el rendimiento de un pigmento podría definirse como el mejor balance entre una coloración más fuerte y el porcentaje del mismo para conseguirla, así pues un pigmento tendrá más rendimiento que otro si consigue la misma o mayor capacidad de tinción a menor porcentaje en peso en la formula final.

El rendimiento de un color está estrechamente ligado a la calidad de la dispersión del pigmento en la matriz polimérica. Cuando hablamos de coloración de plásticos, uno de los términos clave que debemos tener en cuenta es la dispersión del color.

La dispersión es la capacidad para poder disgregar un colorante reduciendo su tamaño de partícula o de gota al máximo en un plástico y depende de varios factores: el tamaño de partícula del pigmento; las condiciones de procesado, cizalla; el equipamiento y el método empleados; la viscosidad del polímero; la compatibilidad química entre pigmentos y polímeros; y finalmente, los aditivos o compatibilizantes.

Cuanto mejor sea la dispersión del pigmento mayor volumen ocupará en el plástico y mayor rendimiento conseguirá. La consecuencia más importante de una mejora en la dispersión es que necesitaremos menor cantidad de pigmento para conseguir la misma capacidad de tinción.

Este aspecto es muy importante en los conocidos SPC o monopigmentos, donde una óptima dispersión puede conseguir abaratar precios y hacer nuestros masterbatches más competitivos en calidad y en precio.

Para la mejora de la dispersión es necesario poder validarla por los métodos internos de que disponga la empresa y si no los tiene, definirlos (DIN EN 13900-5 o ISO 18553: 2002) y establecer un parámetro de calidad o 'mixing index'. Después la modificación el proceso de compounding se hace obligatoria para poder disminuir el nivel de aglomerados detectados en las mediciones. Aspectos como el rediseño de la configuración de husillo, el cambio de la producción, modificación de parámetros de maquina (velocidad, y temperaturas) así como el empleo de agentes dispersantes pueden ayudar a mejorar de manera notable la dispersión del pigmento en la matriz y como consecuencia su fuerza colorante y su rendimiento.

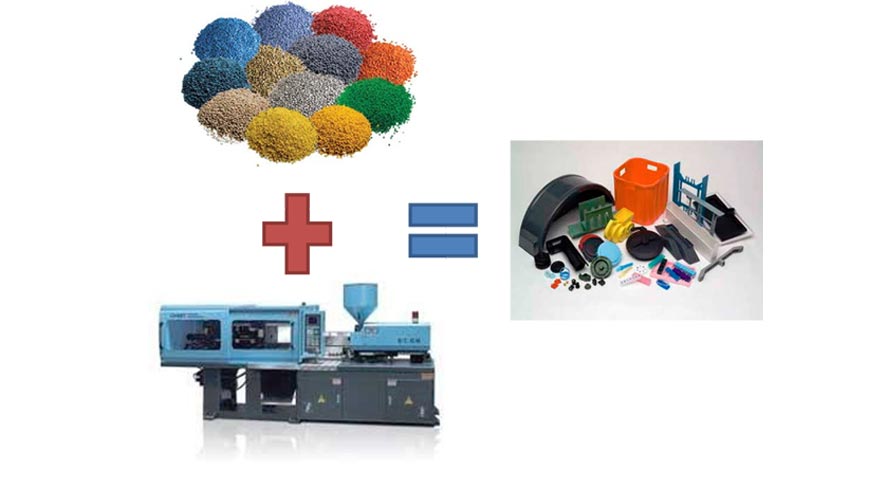

Actualmente existen diferentes métodos de coloración en artículo final, más tradicional el método por MB y más novedoso el método de coloración liquida. En este artículo más relacionado por el compounding solo se comentará lo referente a la coloración por MB.

En lo referente a la dilución de los diferentes masterbatches en el polímero anfitrión en el procesado por inyección o extrusión hay muchos factores que influyen en la coloración y que no deben ser infravalorados, por desgracia en el sector plástico se suele cambiar con mucha facilidad de MB sin tener en cuenta todos estos factores:

- Compatibilidad química adecuada entre el polímero del MB y el polímero anfitrión, los transformadores finales deben estar seguros de esto.

- Ratio de dilución del MB en el polímero anfitrión, es decir partes de MB por partes de polímero anfitrión, si la relación supera el 100, la cesión de color o de propiedades será deficiente.

- Diferencia de índices de fluidez entre el MB y el polímero anfitrión, si la diferencia es demasiado alta no habrá buena dilución del MB en el polímero.

- Tipo de pigmento, sobre todo lo referente al tamaño de partícula y distribución de tamaños de partícula, dispersabilidad.

Podemos concluir que la coloración es un proceso que afecta a diferentes partes de la cadena de valor (empresas) todas ellas con sus particularidades y todas ellas están íntimamente relacionadas y si no se trabaja adecuadamente en alguna de estas etapas la coloración será inadecuada. Conocer con detalle los procesos nos puede permitir actuar mejor para poder solucionar los problemas que puedan aparecer.