Tomra Recycling concluye con gran éxito su webinar sobre RAAEs

El pasado 8 de julio, Tomra Recycling celebró un webinar sobre RAEEs en el que un equipo de expertos en la materia analizó las diferentes tendencias, retos y exigencias legislativas. En concreto, se expusieron las últimas tendencias en el reciclado de RAEEs así como los nuevos conceptos en trituración dentro del segmento de chatarra electronica. Los expertos también abordaron las nuevas tendencias en clasificación mediante las innovadoras tecnologías de Tomra destinadas a mejorar la producción así como la eficiencia y pureza de los productos finales del proceso de clasificación con el objetivo de optimizar el rendimiento de las plantas de RAEEs al crear valor añadido y permitir un incremento en la rentabilidad de la industria del reciclado de RAEEs, algo que, sin duda, no es posible conseguir con los métodos de separación tradicionales. El evento contó con la participación de 150 asistentes.

“En estos tiempos casi de postpandemia, Tomra sigue siendo una empresa fuerte y sólida en la que creemos que el futuro pasa por una economía circular. Así, la nueva División de economía circular ya tiene en marcha varios proyectos importantes donde hemos conectado a fabricantes y productores con recicladores porque para hacer posible la circularidad de los materiales es necesario alcanzar nuevos niveles de calidad. Para alinearnos con este objetivo, hemos preparado este webinar donde compartiremos nuestros conocimientos y nuestra experiencia en este segmento claramente en auge”, aseguró la directora general de Tomra Sorting para España y Portugal y conductora del webinar, Judit Jansana, durante la presentación del evento.

A continuación, Keith Freegard, asesor en Reciclaje de Plásticos con una experiencia de 30 años en el sector, expuso su ponencia sobre ‘Nuevas tendencias y retos del mercado. Adaptación a las nuevas normativas y regulaciones en el reciclaje de RAEES’. “Desde el principio, los gobiernos europeos se han centrado en la responsabilidad del productor y han tratado de forzar a los grandes fabricantes a que al final de la vida útil de sus productos, estos fueran reciclados y recuperados. Pero, me di cuenta de que las grandes empresas hacían lo mínimo posible para cumplir con los requisitos legales. El cambio ha llegado entre los últimos tres o cinco años, cuando se ha hecho evidente la presencia de plásticos en el océano y su daño al medioambiente. Ahora los productores sí tienen la necesidad de demostrar que hacen algo para salvar al planeta, que tienen que volver a comprar sus propios polímeros. Y eso significa un cambio en el consumidor que incita a comprar productos que tengan un alto contenido de materia prima reciclada”, afirmó Freegard.

Y con este cambio, también aparecen nuevos retos siendo el principal, para el experto, el aumento de la complejidad en el proceso. En palabras de Keith Freegard: “Hay un marco normativo más complicado, más normas, más leyes y más cosas que hay que hacer correctamente para asegurar la no contaminación, la eliminación de los componentes no deseados y poder identificar y separar los plásticos que contienen aditivos no deseados. Llevamos 15 o 20 años en este mercado de RAEES. Deberían de ser productos muy simples que se pudieran separar fácilmente. Obviamente, es necesario usar plástico, pero solo uno o dos tipos”. Y es que, los productos que son complicados de separar dificultan mucho la tarea de los recicladores. A este respecto añadió: “La parte positiva es que, si aprendes a hacer esto, puedes obtener beneficios muy altos haciendo algo que otras personas no pueden hacer”.

En lo que se refiere a la tecnología de separación, reconoció el avance de las últimas dos décadas. “Es interesante ver cómo la tecnología ha cambiado en los últimos 20 años. Aún recuerdo cuando realicé mi primer diseño de línea, sobre los años 2003 y 2004. No había realmente mucho disponible para separar plásticos de RAEES. Hicimos muchas pruebas con tecnologías procedentes de minería y procesamiento de minerales, así como del sector agrícola. Más adelante diseñamos y fabricamos máquinas nosotros en las que la clave era separar por densidades. Sin embargo, ahora la clasificación por sensores aporta ventajas en comparación con tecnologías anteriores”.

Para concluir, el experto en reciclaje de plásticos señaló que, junto a los retos, también surgen nuevas oportunidades y afirmó que “lo más emocionante es el área de desarrollo de la clasificación basada en sensores. Si se juntan todos los sistemas hay un gran potencial para construir un proceso adecuado. Creo que se puede obtener una calidad muy alta con la confianza en que cada uno de los lotes producidos cumple con los requisitos del cliente. Así que es una gran ventaja para los recicladores de hoy en día”.

Nuevas tendencias en trituración de RAEES

Tras la ponencia de Keith Freegard, Terence Keyworth, responsable de Segmento de reciclaje de metales de Europa del Norte y del Este, habló sobre las ‘Nuevas tendencias en trituración de RAEES’ afirmando que “al procesar la chatarra eléctrica y electrónica, el objetivo es obtener materias primas secundarias valiosas lo más puras posible y asegurar la eliminación de otras sustancias nocivas. El tratamiento de RAEES puede variar enormemente según su categoría y la tecnología que se utilice”.

Asimismo, Keyworth analizó las diversas tecnologías de trituración concluyendo que el objetivo es diseñar una planta de procesamiento que tenga el equilibrio adecuado entre el tamaño correcto para liberar materiales valiosos, y la reducción del coste de la trituración (como el consumo eléctrico, los costes de desgaste, etcétera).

De esta manera, explicó que la trituración de los RAEES para separar los materiales valiosos se suele realizar mediante una pre-trituración de alta velocidad o trituradores verticales con cadenas. En el primer paso se liberan los metales grandes de la fracción de plástico para la recuperación de los materiales con valor mediante la clasificación basada en sensores y la clasificación manual. Estos materiales pueden ser placas de circuito impreso, cables, inoxidable, así como otros metales valiosos. Además, se eliminan baterías, condensadores y otros materiales dañinos. Y, en un segundo paso, se lleva a cabo la reducción de los materiales restantes, con molino de martillos o trituradoras de discos, rompiendo los compuestos restantes de plásticos con metales o materiales más grandes no triturados en el paso anterior.

“Vemos una tendencia a que más recicladores opten por triturar el material hasta tamaños de grano más grandes (por ejemplo, hasta 50 mm) antes de enviar los materiales liberados a la tecnología basada en sensores para los pasos finales de la clasificación”, sentenció Keyworth.

Diseño de líneas de reciclaje de RAEES

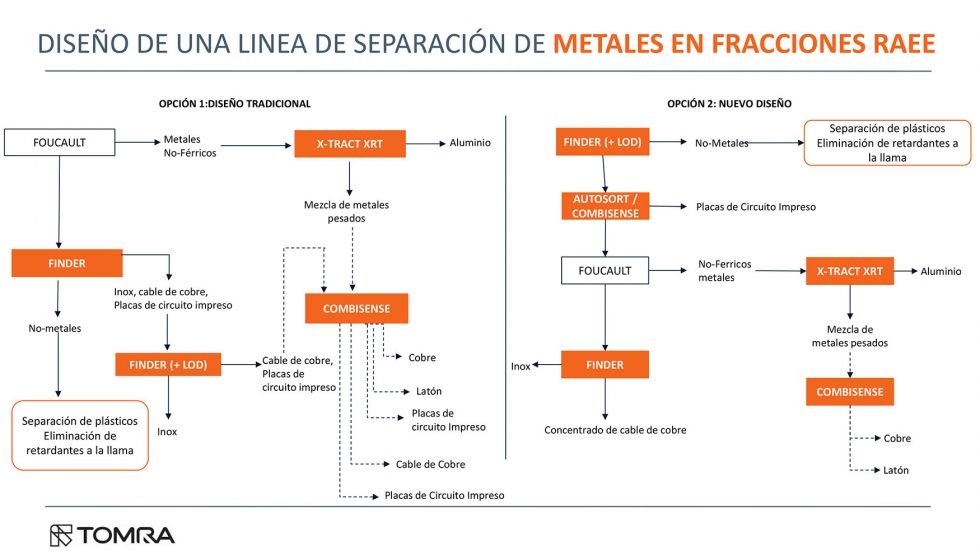

Tom Jansen, responsable del segmento de reciclaje de metales en Europa del Sur y Oeste, basó su ponencia en ‘Diseño de líneas de reciclaje de RAEES’ hablando de un proceso de reciclaje típico para lo que comenzó asegurando que “no existe una solución perfecta que sirva para todo. El objetivo de este ejercicio es destacar algunos pasos comunes en la clasificación, mostrar lo que es posible, tal vez ideas interesantes o tendencias que vemos utilizando las últimas tecnologías de clasificación y cómo esto podría ayudar al rendimiento operativo de las plantas de reciclaje de RAEES”.

A continuación, Jansen explicó cómo la tecnología Tomra interviene en el proceso de reciclaje. Para ello, se refirió a la X-Tract, la Combisense y el Finder.

La X- Tract (con tecnología XRT de rayos X) clasifica el material basándose en la diferencia de densidad de los metales pesados para obtener fracciones de aluminio de alta calidad. Los modelos X- Tract combinan la tecnología de sensores con un exclusivo software propio. Además, la mezcla de metales pesados resultante es idónea para ser clasificada por colores utilizando una unidad Combisense. “En algunos casos, dependiendo del material de entrada de la planta o de los requisitos del cliente, es suficiente esta unidad para clasificar los metales no férricos, saltándose la X- Tract”, comentó Tom Jansen.

Por otro lado, los residuos están formados por plásticos y otros no metales, pero también incluyen los metales que no fueron separados por las corrientes de Foucault. Esto incluye el acero inoxidable, los cables de cobre, los compuestos de plástico y metal, así como parte de las placas de circuito impreso.

En definitiva, tal y como aseguró Jansen: “Gracias a la tecnología de las clasificadoras Finder se pueden recuperar todos los metales de los no metales para minimizar la pérdida de piezas metálicas de valor entre los plásticos para así garantizar la calidad de la fracción plástica en una fase posterior. Los metales recuperados pueden venderse directamente a los refinadores de cobre sin pasar por un posterior proceso de clasificación, o bien pueden clasificarse para recuperar el acero inoxidable para de esta manera aumentar el valor de la fracción de cable de cobre y de la placa de circuito impreso. Algunos clientes dan un paso más y separan incluso las placas de circuito impreso de los cables aprovechando la flexibilidad de la unidad Combisense. En definitiva, en los últimos años, hemos visto algunos avances interesantes”.

Aplicaciones y soluciones Tomra para la recuperación y separación de metales

Esta materia fue abordada por Eduardo Morán, Área Sales Manager Iberia, quien explicó al principio de su exposición que no hay una solución única. “En función de las necesidades del cliente, del objetivo de separación, y de otros factores, se pueden aplicar una o varias tecnologías. El objetivo es desarrollar un diseño concreto para cada cliente. Mi trabajo es ofrecer soluciones específicas”.

En este sentido, explicó las mejoras introducidas en el Finder, las cuales permiten que sea más eficiente y ofrezca un mayor rendimiento. Este equipo cuenta con una elevada capacidad para recuperar fracciones de metal de gran pureza. Durante el evento se pudieron observar sus tres configuraciones diferentes: la estándar, con sensor electromagnético EM3; la segunda, con sensor electromagnético más el sensor LOD (Detección de Objetos mediante Láser); y, por último, el equipo que incluye el sensor electromagnético más un sensor de infrarrojo cercano (NIR), siendo el LOD opcional.

“El sensor electromagnético unido al LOD da una flexibilidad muy superior a la que se obtiene solamente con el sensor electromagnético, ya que puede soplar tanto metal como no metal en positivo o en negativo, en función de la concentración de metales en la fracción. Así, se reduce considerablemente el consumo de aire comprimido y se obtienen fracciones o concentrados de metales de mayor pureza”. Además, esta configuración permite obtener fracciones de inoxidable sin placas porque se puede programar la máquina para no soplar aquellas placas que tengan una señal similar a la que puede tener el inoxidable. “Esta tecnología es muy interesante cuando tienes una fracción con alta concentración de metales alto, ya que se alcanzan estándares de pureza muy superiores”.

Tal y como explicó Morán, la tercera configuración, gracias a la tecnología patentada Flying Beam, detecta, además, la envoltura de plástico (normalmente PVC) que protege el cable de cobre y crea fracciones de cable de gran pureza. “La fracción metálica es muy importante, pero la fracción plástica es muy superior en porcentaje y peso. Este sensor permite separar los polímeros visibles por tipo, dando valor a los plásticos y evitando el vertedero, con el coste económico y medioambiental que ello conllevaría. Asimismo, añadir LOD es una gran ventaja ya que te permite quitar del flujo los plásticos negros invisibles para el NIR”.

Para mostrar su funcionamiento, David Nogueira, del equipo técnico de Tomra, mostró un vídeo de un Finder 2400 y un Finder con NIR 1800 en las instalaciones de un cliente de Tomra.

Asimismo, Eduardo Morán habló de dos modelos de Combisense: Belt y Chute. Ambas tienen la misma configuración de sensores, cámara de alta resolución CRGB + sensor electromagnético EM3. Combisense ofrece la mejor detección de color y separa las fracciones de metal más difíciles a partir de una mezcla de material. El resultado es un producto de gran pureza independientemente de su granulometría y de la composición de los residuos.

Lleva a cabo la clasificación de concentrados de metales con sensor EM3 y placas de circuito impreso, además de monofracciones de inoxidable y cable. También se puede utilizar para fracciones zorba: después del rechazo de Foucault, el positivo (o fracción zorba), suele pasar por una máquina de rayos X para separar el aluminio de los metales pesados, que pueden ser posteriormente procesados. “Es una máquina extremadamente flexible capaz de generar muchísimas monofracciones de alta calidad”, manifestó Eduardo Morán.

Aplicaciones y soluciones Tomra para la separación de plásticos

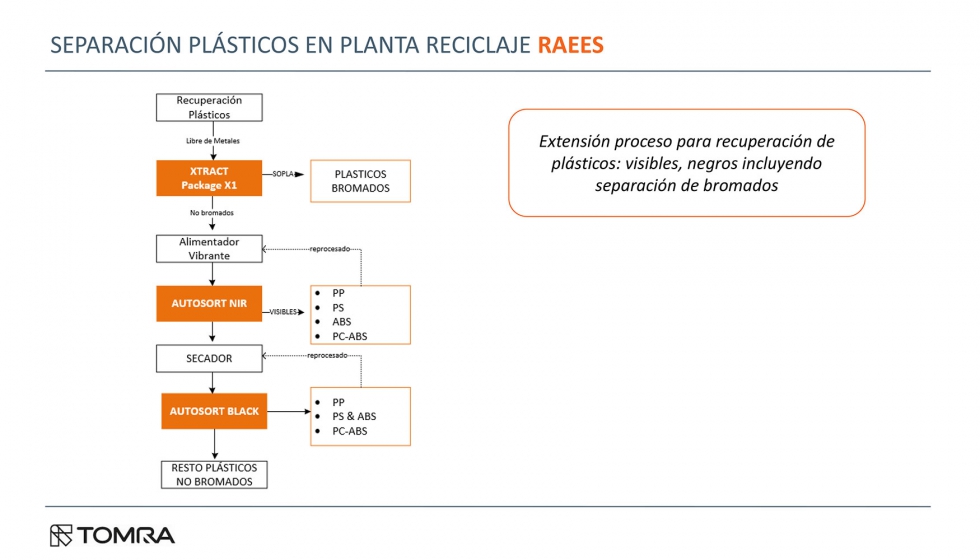

Para finalizar, Judit Jansana detalló las aplicaciones que ofrece Tomra para la clasificación de plásticos y sus peculiaridades. “La separación de plástico es una parte poco explotada por dos dificultades: la dificultad técnica y que el valor de esta fracción es muy inferior a las fracciones metálicas”, comentó.

Para salvar la primera de las dificultades, Tomra ofrece el modelo Autosort que permite clasificar materiales que resultaban prácticamente imposibles con otras técnicas más tradicionales, como los plásticos negros. Además, para separar los plásticos de los plásticos bromados (nocivo y más pesado), Tomra cuenta con la tecnología XRT.

“La recuperación de plásticos de RAEES es técnicamente posible, aunque compleja. Todos nuestros equipos permiten trabajar con diferentes programas de clasificación. Así, con un mismo equipo podemos generar varias fracciones monomateriales. Con este webinar hemos querido desgranar las tendencias del mercado y las tecnologías que pueden ayudar a su negocio, a obtener la máxima rentabilidad”, concluyó la directora general de Tomra Sorting para España y Portugal.