Escalabilidad total incluso para el mercado híbrido

Sinergias con la automatización de maquinaria

Gracias a la integración de Automation Studio, una herramienta desarrollada para la automatización de maquinaria, en el sistema de control de procesos APROL, los usuarios finales tienen a su disposición un amplio abanico de funciones que sobrepasan con creces los requisitos normales de la automatización de procesos. Mediante la utilización de Automation Studio como suplemento de APROL cuando se configura el hardware y los buses de campo, el operario tiene acceso a una herramienta de ingeniería utilizada por varias decenas de miles de personas a nivel mundial. Por otro lado, la automatización de maquinaria cada vez requiere más funcionalidades de sistema que proporcionen continuidad en el diseño, la gestión de la información y el mantenimiento, cosa que hace bastante tiempo que es un estándar en el campo de la automatización de procesos.

Topologías descentralizadas basadas en hardware X20

Gracias a su diseño compacto, la utilización del sistema X20 como alternativa al clásico sistema 2005 proporciona un mayor nivel de granularidad en las islas de E/S remotas. Esto conlleva enormes ventajas en aplicaciones descentralizadas que permiten una reducción de los costes totales. Además, como el bus de campo Powerlink tiene la capacidad de proporcionar redundancia, se puede incrementar significativamente la disponibilidad del sistema en general. También se integran otros buses de campo tales como Profibus DP, Modbus TCP o IO-Link que permiten conectar sistemas o módulos de E/S de terceros de forma fiable y fácil de configurar.

Existen módulos especializados para tareas específicas e innovadoras, diseñados, instalados y operados del mismo modo que cualquier módulo de E/S X20. Un ejemplo de ellos es el módulo de medición de potencia y sincronización de redes X20 (entradas para corriente de 5 A y para voltaje de 400 V en menos de 90 mm de ancho) que es una solución de bajo coste para medir y recolectar datos de consumo energético y así monitorizar la eficiencia energética total. Otro ejemplo puede ser el módulo de entradas analógicas de 16 bits para señales de corriente y voltaje con función de osciloscopio. Con un tiempo de muestreo de 50 µs, los datos se capturar y almacenan en un buffer del módulo que permite albergar hasta 8.000 valores. Se puede utilizar una señal de trigger para empezar y parar la captura, así como para determinar automáticamente el Min/Max de los valores capturados por el dispositivo. El contenido del buffer también se puede guardar en un registro histórico en el controlador para su posterior análisis.

Los controladores utilizan tarjetas CompactFlash, de hasta 8 GB de capacidad. Esta capacidad de almacenamiento se puede utilizar para registrar datos de proceso, alarmas y eventos, incluyendo el instante en que ocurrieron, de modo que en el caso que se perdiera la comunicación con el equipo que registra los datos, esta información no se perdería. Una vez restablecida la conexión, los datos almacenados en el buffer de emergencia se pueden transmitir automáticamente al archivo histórico.

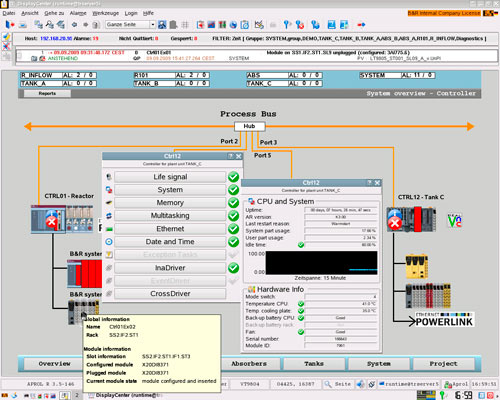

Cada controlador tiene un servidor web integrado, en el que el System Diagnostic Manager muestra de forma detallada toda la información relevante del controlador y de los módulos de E/S conectados. También se pueden mostrar contenidos hechos a medida, animados en función de variables de proceso mediante la utilización de páginas web basadas en SVG.

Para la interacción a pie de máquina, los Power Panel son una solución de visualización muy atractiva y de bajo coste. Las características que proporciona la visualización clásica de Visual Components están totalmente integradas en APROL. Si se desea una solución de control para el armario eléctrico, entonces un Power Panel puede ejecutar la parte de visualización, mientras el controlador comparte los valores dinámicamente desde el armario. En el caso que se desee implementar una capa de control de emergencia, entonces la aplicación de visualización se puede ejecutar directamente en el controlador. Esto permite operar desde cualquier ordenador autorizado sin ningún esfuerzo adicional.

La tecnología de seguridad integrada mejora la eficiencia ingenieril

Supervisión propia y del sistema

La supervisión del sistema y la del propio sistema de control de procesos son funcionalidades estándar del paquete APROL. Además del diagnóstico basado en web que ofrecen los controladores, APROL recoge toda la información de los componentes de hardware utilizados en el proyecto, como por ejemplo estaciones de operador, runtime servers, engineering servers, estaciones de buses de campo, etc. Los operadores pueden acceder a toda esta información haciendo un solo clic con el ratón. Para la información relevante, el sistema genera y archiva automáticamente alarmas y gráficas de tendencia sin ninguna configuración adicional. La disponibilidad de recursos, las funciones de sincronización y el rendimiento del sistema se monitorizan constantemente y muestran una alarma en caso necesario.

Gestión de la información

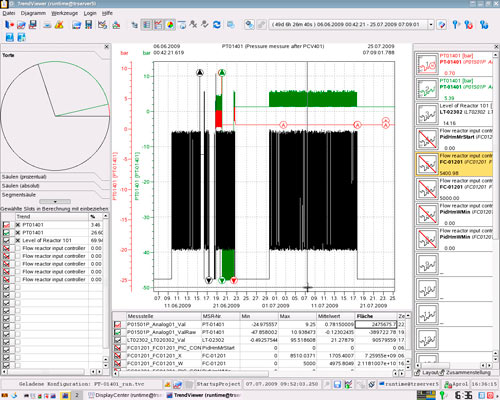

Gracias a las funciones de análisis del TrendViewer, los operarios pueden evaluar de manera eficiente los datos históricos sin necesidad de tener conocimientos expertos especiales. La inclusión de todas las alarmas y eventos registrados por el sistema de control de procesos, junto con las opciones de representación que proporciona el TrendViewer, maximiza la calidad del análisis. Para analizar los lotes buenos y malos en relación a la calidad del producto, se pueden visualizar simultáneamente hasta 20 curvas, especificando un offset de tiempo para cada una de ellas así como las marcas de inicio y fin de lote, lo que permite determinar el “lote perfecto”. Gracias a la multitud de funciones adicionales como el AutoFit, AutoMove, AutoProcess, comentarios, reglas y varias opciones de visualización de diagramas, el operario y los ingenieros de proceso tienen a su disposición una potente e intuitiva herramienta para mostrar y relacionar los datos de proceso archivados. Además, todo esto es posible sin necesidad de programar, simplemente seleccionando los datos deseados mediante drag & drop. Actualmente, las funciones de análisis integradas permiten registrar y gestionar hasta 100.000 curvas agrupadas en 5.000 grupos.

Otra forma efectiva de representar datos es mediante la forma de informes. Además de mostrar las alarmas y los eventos de forma clásica, también se pueden realizar informes de distribución de frecuencia. Éstos permiten ver cuán a menudo ocurren alarmas en un periodo de tiempo definido, si una alarma concreta se produce, o cuáles son las alarmas más frecuentes, cosa que resulta extremamente efectiva para analizar la multitud de alarmas que no cesan de ocurrir continuamente en muchos sistemas. Filtrar ciertas áreas del sistema y puntos de medida mientras se analiza la lista de frecuencia hace sencillo localizar las causas de las alarmas, lo que hace posible solventarlas rápidamente.

Independientemente del tamaño del proyecto, el sistema de control de procesos APROL siempre incluye estas funcionalidades, sin necesidad de ningún complemento. Esto asegura que los sistemas siempre se pueden operar de forma segura, fácil y eficiente, independientemente de si hay 250 o 250.000 puntos de E/S.

La Integrated Safety Technology en el formato conocido de la familia X20 soporta y simplifica considerablemente las tareas de ingeniería, asegurando una gran eficiencia en el proceso.

Las funciones de supervisión del sistema y del propio sistema de control de procesos incluidas en APROL permiten una visión general de todos los componentes de software y de hardware al mismo tiempo que se registran información detallada para su archivo histórico.

Las funciones integradas en el TrendViewer permiten evaluar los datos históricos de forma sencilla y eficiente sin necesidad de tener conocimientos especiales.

Con las distribuciones de frecuencia y las potentes opciones de filtraje, se pueden analizar las alarmas y eventos de forma intuitiva.