Tecnología plasma versus oxicorte

21 de marzo de 2011

Desde Hypertherm presentaremos las ventajas de la tecnología de plasma Powermax en aplicaciones de corte manual frente al oxicorte. No estamos diciendo que el oxicorte sea una tecnología muerta ni que sólo los dinosaurios deban estar usándola. El oxicorte se lleva usando desde hace más de 100 años y seguirá con nosotros aún mucho tiempo. En manos capacitadas, la tecnología de oxicorte ofrece buenos resultados en ciertas aplicaciones. Sigue siendo una de las herramientas preferidas para el corte manual de acero de gran espesor (más de 38 milímetros o 1 ½”), sin embargo, para muchas aplicaciones de corte de metales, los sistemas de plasma Powermax presentan ventajas significativas sobre el oxicorte.

El objetivo de esta presentación es hacer que estas ventajas le resulten muy claras y fáciles de presentar a los clientes. Las ventajas pueden resumirse en 5 puntos fundamentales:

- Mayor productividad: mayor velocidad de corte en los espesores más comunes (90% del metal cortado es menor 25 milímetros).

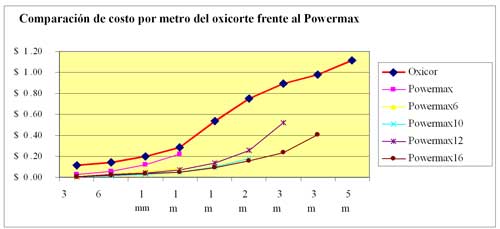

- Coste operativo: el costo por metro cortado es menor y tiene menos costos ocultos.

- Seguridad: no utilizamos gases inflamables ni explosivos. Sólo aire y electricidad.

- Versatilidad: además de acero, el plasma puede cortar aluminio, acero inoxidable, cobre, latón… cualquier metal conductor.

- Facilidad de uso y aprendizaje: los sistemas Powermax se utilizan con mucha facilidad, cortan por arrastre con mejor calidad, permitiendo formar un operador en poco tiempo.

Productividad

La mayor velocidad del plasma se traduce directamente en un aumento de la productividad. En acero de 25 milímetros, un Powermax1650 corta a 710 milímetros por minuto, mientras que el oxicorte sólo es capaz de cortar a 355 milímetros por minuto. Es decir, en una hora de corte, el Powermax1650 habrá procesado 43 metros de piezas cortadas, mientras que el oxicorte sólo habrá procesado 21 metros, algo menos de la mitad. El 90% del metal cortado en el mundo tiene un espesor de 25 milímetros o menos, así que un Powermax1650 tiene una ventaja en velocidad sobre el oxicorte del doble en un 90% del acero que se corta.

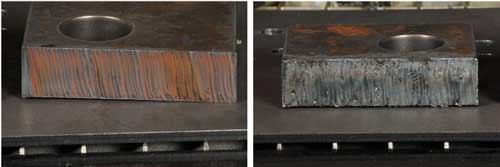

El plasma también tiene ventaja en el acabado y la calidad de corte. Los cortes realizados con plasma son más suaves y por lo general tienen menos escoria que los de oxicorte. Esto reduce las operaciones secundarias:

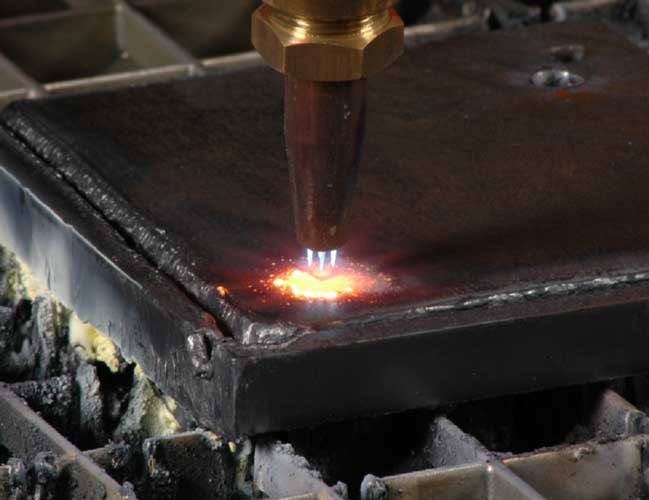

Sin precalentamiento, otra ventaja en productividad del Powermax es que antes de iniciar el corte con oxicorte, es necesario precalentar el acero al rojo vivo (980 °C). Para un inicio desde el borde en 15 milímetros de espesor se requiere 7 segundos. Para un inicio con perforación en 15 milímetros, pueden requerirse 30 segundos.

En este tiempo se cortan 200 milímetros con un Powermax1650. Todo esto supone una pérdida de tiempo y dinero (gas consumido mientras no se está cortando). Además, cada vez que utiliza el soplete, es necesario encenderlo y ajustar los gases (aproximadamente 1 minuto).

El plasma también genera una zona afectada por el calor (ZAC) más reducida. La ZAC tiene efecto negativo sobre la estructura química del metal y es posible que deba ser removida por amolado si la soldadura requerida es crítica. La profundidad de la ZAC es inversamente proporcional a la velocidad del corte. Por lo tanto, en 25 milímetros un Powermax1650 produce una ZAC de la ½ de profundidad que la del oxicorte. En 18 milímetros, la profundidad de la ZAC con un Powermax1650 es inferior a 1/3 de la del oxicorte. También, el proceso de oxicorte requiere la sustitución periódica de los cilindros de oxígeno y gas, un tiempo que con el plasma se usa para cortar. Además, ¿qué ocurre si está en medio de una operación y se acaba el gas? ¡Esperemos que el operador tenga más botellas a mano! Una ZAC reducida puede suponer menos tiempo de operaciones secundarias.

Otra ventaja definitiva de los Powermax es su capacidad para el corte apilado (cortar más de una pieza de chapa a la vez).

Costes operativos

Datos usados en el cálculo:

- Una botella de oxígeno cuesta 26 dólares (unos 18 euros, aproximadamente) y uno de acetileno 95 dólares (67 euros)

- El aire comprimido es ‘gratis’

- La electricidad cuesta 0,08 dólares/kWh (unos 0,05 euros/kWh)

- Una boquilla de oxicorte dura 200 horas y cuesta 15 dólares (10,6 euros)

- No se incluyen los costos de mano de obra, alquiler de botellas y transporte

Otros costos significativos asociados al oxicorte son:

- Alquiler de botellas, normalmente entre 100 y 150 por año (entre 71 y 106 euros) y por botella

- 200 dólares por cada instalación, como mínimo (unos 141 euros).

- Costos de entrega: normalmente alrededor de 50 dólares (35 euros). Con sólo recoger dos veces al mes ya supone un costo de 1.200 dólares al año (848 euros/año, aproximadamente).

Una empresa que tenga tres sopletes de oxicorte puede gastar fácilmente más de 2.000 dólares al año en estos costos (1.412 euros). Suficiente para comprar un Powermax30 y por poco más un Powermax45. Con sólo cambiar a un Powermax, los procesadores pueden reducir sustancialmente o incluso eliminar estos costos.

Seguridad

“Un operador estaba encendiendo un soplete de corte de oxiacetileno. Se produjo una deflagración hacia la botella de acetileno, que empezó a vibrar. Tres minutos más tarde, la botella explotó. Se dividió en dos partes. La parte mayor salió disparada por una ventana y recorrió 23 metros antes de empotrarse en el suelo del perímetro de la fábrica. El taller sufrió graves daños. Las ventanas saltaron por los aires y el techo se vino abajo. La explosión también levantó el techo del edificio principal de la fábrica, que tuvo que ser reemplazado. El costo de los daños fue de más de 1 millón de libras”. De la publicación de la Autoridad de salud y seguridad del Reino Unido, ‘Take care with Acetylene’ (Cuidado con el acetileno).

Según el cuerpo de bomberos de Londres el acetileno presenta un riesgo muy específico en comparación con otros gases embotellados, debido a su inestabilidad:

- El calor o la vibración mecánica pueden provocar un calentamiento interno espontáneo

- El riesgo de explosión sigue existiendo durante 24 horas tras la extinción del fuego iniciado

- Su fuerza explosiva es tal que ha sido capaz de lanzar botellas y fragmentos a distancias de hasta 175 metros

- Debido al riesgo de explosión, se establece un área peligrosa con unos 200 metros de radio

- Siempre existe peligro de incendio alrededor de los cilindros de acetileno

Entre enero y junio del 2008 se produjeron en Londres 17 incidentes con el acetileno. El uso del oxicorte ha sido prohibido en la red de ferrocarriles de Londres. Debido a los riesgos asociados al uso del acetileno, el cuerpo de bomberos de Londres ha iniciado una campaña para un mayor control oficial de su uso seguro, su señalización y su almacenamiento.

No estamos diciendo que el plasma no suponga ningún riesgo. El corte con plasma utiliza electricidad para generar una alta energía térmica (~20.000 °C) y emite luz ultravioleta, de forma que requiere elementos de seguridad: protección ultravioleta para los ojos y vestuario adecuado; requiere ventilación adecuada; y debe controlarse la proximidad de chispas alrededor de materiales inflamables. Pero no utiliza gases inflamables ni explosivos; sólo necesita aire y electricidad e incorporamos numerosos dispositivos de seguridad en nuestros sistemas. Incluso mientras no se utiliza, una instalación de oxicorte es potencialmente peligrosa, algo que no ocurre con un sistema Powermax.

Aunque con frecuencia nos centremos en la productividad y el costo, para muchos usuarios la seguridad será la ventaja principal del plasma sobre el oxicorte.

Versatilidad

El oxicorte utiliza una reacción química exotérmica para cortar, la cual no ocurre con los metales no ferrosos (por ejemplo acero inoxidable o aluminio). El plasma es un proceso térmico en el que la altísima temperatura funde el metal en forma puntual y es arrastrado por la alta velocidad del chorro de gas plasma. Ya hemos visto cómo un sistema Powermax tiene potencia para cortar materiales de alto espesor (>25 milímetros); también puede usarse para conseguir un corte excelente en metales delgados con los consumibles FineCut. Un sistema Powermax ofrece al usuario la versatilidad para cubrir muchas necesidades de corte diferentes, incluido los metales ferrosos y no ferrosos, delgados o gruesos.

Facilidad de uso y aprendizaje

Los sistemas Powermax cuentan con paneles de control fáciles de usar.

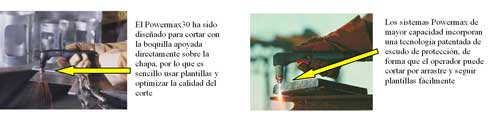

Además, todas las antorchas Powermax se diseñan para conseguir un corte óptimo y en contacto directo con la pieza.

El operador no tiene que estar controlando la separación entre la antorcha y la chapa. El Powermax lo hace automáticamente. Esta característica permite el fácil uso de plantillas (guías precortadas), y produce una mejor calidad de corte aún con operadores sin experiencia.

Al cortar con oxicorte es crítico que el operador controle manualmente la correcta altura de soplete.

Los sistemas Powermax permiten cortar metal perforado y metal expandido sin necesidad de pararse para disparar de nuevo.

La mayoría de los sistemas Powermax incluyen la tecnología ETRTM (Easy Torch Removal) para cambiar fácilmente una antorcha de corte manual por una de corte mecanizado.

Dado que el equipo de plasma Powermax es muy fácil de usar, el proceso resulta ser muy fácil de aprender para cualquier operador. Además, como vimos antes, el oxicorte no puede cortar planchas apiladas. Muchos aceros se fabrican uniendo láminas unidas con alta densidad. En ocasiones los huecos entre los laminados son lo suficientemente grandes como para crear ‘estallidos’ en un corte con oxicorte, dando lugar a un defecto en el canto cortado. Ni siquiera un operador capacitado puede evitar estos ‘estallidos’ aleatorios. Un operador es capaz de conseguir buenos resultados con plasma en cuestión de minutos. Esto resulta particularmente importante si la rotación de empleados es relativamente alta.