Desarrollo de recubrimientos de circonio resistentes al desgaste por HFPD

Los recubrimientos basados en circonio aplicado con plasma son de interés como recubrimientos de barrera térmica (TBC) en turbomotores diesel y gas. Sin embargo, la característica porosidad residual y las grietas de estos recubrimientos podrían reducir sus propiedades mecánicas y limitar su rendimiento en determinadas aplicaciones. Por ejemplo, en las turbinas de gas, una de las principales categorías de fallo se basa en el impacto de cuerpos extraños ingeridos en el chorro de gas [1]. Podría ocasionar una erosión gradual de la superficie cerámica e incluso la eliminación de toda la barrera térmica en caso de impacto de las grandes partículas con la capa superior. El principal mecanismo de arranque de material se ha atribuido aquí al desprendimiento de los límites laminares mal adheridos. Determina la menor resistencia a la erosión de los TBCs aplicados con plasma que aquellos producidos con depósitos físicos mediante haz de electrones (EB-PVD), cuya estructura de columna les proporciona una mayor estabilidad mecánica [2].

La posibilidad de reducir parcialmente o completamente la conectividad de los poros de los recubrimientos de aplicación térmica YSZ también parece interesante para algunas aplicaciones TBC, donde una reducción en la conectividad de poros podría aumentar la resistencia a la erosión de los TBCs y mejorar la protección química proporcionada a la capa de adhesión subyacente o al sustrato. Los enfoques investigados se han concentrado principalmente en el post-tratamiento de los recubrimientos de cerámica aplicados por plasma con refusión por láser [3, 4], HIP, CVD e impregnación [5].

En otro enfoque, algunos trabajos se han dirigido a explotar el potencial de los materiales nanoestructurados. Se ha demostrado que para los materiales de cerámica se puede conseguir más dureza y resistencia con un menor tamaño por defecto y una mejor relajación de tensión del límite de granulación, incluso a temperatura ambiente. Particularmente para los recubrimientos YSZ aplicados térmicamente, los potenciales beneficios incluyen un aumento de la resistencia y la dureza del límite laminar, una baja conductividad térmica y una mayor expansión térmica [6] así como una mejora del rendimiento de desgaste [7].

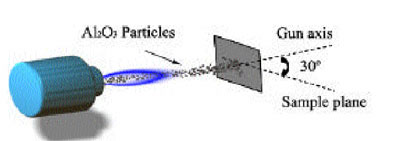

El proceso de aplicación térmica de detonación de pulso de alta frecuencia (HFPD) recientemente introducido [8] representa una nueva alternativa con buena relación coste / eficacia para la producción de recubrimientos de alta calidad. Se podría definir el proceso de aplicación HFPD como el resultado de la confluencia de conceptos basados en la propulsión impulsada de los aviones y los sistemas de aplicación por detonación tradicionales. El sistema de aplicación HFPD está basado en una pistola diseñada con esmero para producir un comportamiento discontinuo, (explosiones cicladas) de un suministro continuo de los gases y los polvos detonables. A diferencia de los sistemas de detonación convencionales, la pistola HFPD no tiene ninguna pieza mecánica móvil y está diseñada con válvulas aerodinámicas que permiten la autogeneración de lotes de gases y polvos pequeños para cada ciclo. Este diseño introduce una destacable sencillez en el sistema con requisitos de mantenimiento reducidos, y sobre todo posibilita trabajar con una amplia variedad de frecuencias de explosión (hasta más de 100 Hz) y mezclas de gas, sin las habituales limitaciones mecánicas.

A diferencia de los sistemas de pulsorreactores, que trabajan sin utilizar cualquier fuente externa para encendido (chispa) con su frecuencia natural, se ha diseñado la pistola HFPD para funcionar con la frecuencia de explosión permanentemente accionada por un sistema de encendido por chispa externo. Esto permite una mejor flexibilidad respecto las condiciones de aplicación generadas en el proceso. El sistema HFPD estándar funciona con oxígeno, propileno, gas natural y nitrógeno. Se muestran los principales componentes en la figura 1:

Las partículas suelen alcanzar velocidades y temperaturas muy altas que producen recubrimientos densos, bien adheridos y espesos con los mejores rendimientos técnicos y funcionales. Esta técnica puede procesar los cermets, las aleaciones metálicas y las cerámicas para una gran variedad de aplicaciones industriales en corrosión de desgaste o protección a altas temperaturas [9].

Este trabajo comienza con el desarrollo de recubrimientos YSZ altamente densos con propiedades mejoradas en comparación con las capas convencionales producidas por APS. Para poder explorar el potencial del sistema HFPD para el desarrollo de recubrimientos YSZ de alta calidad, se han investigado 4 tipos de polvos de aplicación comerciales y se han caracterizados los recubrimientos resultantes.

Procedimiento experimental

Para el desarrollo de los recubrimientos con el proceso HFPH, se investigaron dos polvos YSZ estabilizados totalmente y otro parcialmente (polvos 1, 2 y 4 en la tabla 1). Para comparar, se produjeron recubrimientos con los polvos 1 y 4 con aplicación por plasma atmosférica (APS) utilizando un sistema comercial de Sulzer Metco, la pistola F4. Además, se investigaron los recubrimientos producidos por APS con el polvo 3, un polvo YSZ totalmente estabilizado utilizado convencionalmente para la protección de erosión a temperaturas por encima de los 845 ºC en motores de cohetes y aviones como material de referencia.

Se aplicaron los recubrimientos en sustratos de acero dulce con un espesor de 5 mm para hacer pruebas de examen metalográfico y erosión de desgaste. Se evaluó la microestructura de los recubrimientos con microscopía óptica. Se midió la porosidad mediante un análisis de imagen en micrográficos con una ampliación de 200X. El espesor de los recubrimientos para la evaluación del rendimiento de la erosión fue de alrededor de 100 y 200 µm. Los valores de dureza son la media de 10 mediciones.

Resultados y discusión

La aplicación térmica de cerámicas refractarias con técnicas de combustión está limitada por el alto punto de fusión y la baja conductividad de este tipo de materiales. Tradicionalmente, sólo los sistemas de baja velocidad basados en el acetileno han encontrado alguna aplicación en la industria, pero existe un gran interés existe por el uso de procesos de alta velocidad como HVOF y la Detonación, para mejorar la calidad, la compacidad y la dureza de los recubrimientos cerámicos. La limitación del procesamiento de los materiales cerámicos con las técnicas de aplicación de alta velocidad es básicamente el bajo grado de fusión de las partículas aplicadas, resultado del bajo tiempo de residencia en la llama. La aceleración de las partículas cerámicas sin fundir en el chorro produce un efecto de disparo erosivo, que dificulta una acumulación de recubrimiento efectiva. Por lo tanto, para el depósito de los materiales cerámicos, es primordial el correcto calentamiento de las partículas aplicadas.

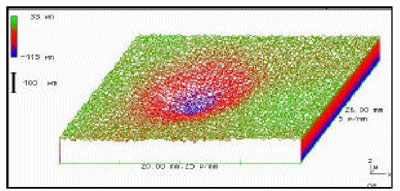

Se puede conseguir con el proceso HFPD combinando simultáneamente la utilización de mezclas de gases a altas temperaturas y parámetros durante un largo tiempo de residencia utilizando cilindros largos y/o con diámetros pequeños. En este proceso, se utilizan explosiones cicladas para calentar y acelerar las partículas aplicadas, distribuidas en una "nube" con la mezcla de gas explosiva dentro del cilindro de la pistola. Los dibujos de aplicación resultantes depositados por cada explosión típicamente están en forma de "disco". Se acumula el recubrimiento mediante el sobresolapamiento de estos "discos" individuales y su uniformidad dependerá mucho por lo tanto de las condiciones de aplicación cinéticas. El principal factor de influencia aquí es la coordinación entre la velocidad relativa del avance de la pistola y la frecuencia de funcionamiento.

Además, se determina una segunda fuente de discontinuidad con la distribución local de las partículas aplicadas en esos "discos" individuales. En la práctica, el tamaño y la distribución morfológica de las partículas de polvo produce un perfil de velocidad-temperatura de tres dimensiones del material procesado en cada explosión. Para los materiales cerámicos, los dibujos de aplicación están típicamente formados por un núcleo redondo bien definido de partículas fundidas y un borde de partículas sin fundir y/o parcialmente fundidos que se pueden eliminar fácilmente, produciendo dibujos en forma de disco con límites nítidos. Se puede observar fácilmente en puntos recogidos con condiciones de aplicación fijas (ver la figura 4). Por lo tanto, sólo se puede conseguir una buena acumulación de recubrimiento si el desplazamiento del avance relativo de la pistola es lo suficientemente lento para producir un sobresolapamiento estrecho entre estos discos individuales.

Como regla general para los polvos basados en circonio, sólo se pueden calentar las partículas pequeñas (>25 micrón) para generar un recubrimiento y es más difícil depositar polvos ricos en Y203 (FSZ). Por otro lado, la morfología y la ruta de fabricación del polvo juegan un papel decisivo en la determinación de la microestructura del recubrimiento resultante. Particularmente se prefieren morfologías densas y angulares/arenosas cuando se requieren recubrimientos de circonio altamente densos. Puesto que solamente las partículas totalmente fundidas son capaces de acumular el recubrimiento con eficacia, la eficiencia del depósito obtenida con este tipo de polvo es extremadamente baja. En comparación, las partículas esféricas/aglomeradas son más fáciles de depositar, pero suelen producir recubrimientos con mayor porosidad. Se suelen fundir las partículas aglomeradas parcialmente y se descomponen en pequeños aglomerados que efectivamente resultan en una acumulación de recubrimiento más rápida, pero también en una microestructura intrínsicamente porosa.

Microestructura del recubrimiento

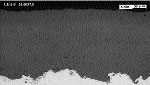

Se optimizaron los parámetros de aplicación para obtener una microestructura de recubrimiento densa en combinación con un alto espesor de recubrimiento. Las figuras 5 y 6 muestran la microestructura de los recubrimientos producidos por HFPD con el polvo 1 (P -YSZ: ZrO2 7 wt.

Como ya se ha mencionado, los parámetros del proceso cinético juegan un papel importante en la determinación de la acumulación del recubrimiento y por lo tanto en la microestructura del recubrimiento resultante. Utilizando una distancia de separación de 40 mm, se observa un aumento significativo en la dureza de 766 a 934 HV0.3, al reducir la velocidad relativa de avance la pistola de 25 a 5 cm/s (recubrimientos obtenidos en un pase de aplicación). Asumiendo que la dureza es un indicador de la cohesión de depósito, la cohesión del recubrimiento aumenta cuando se reduce la velocidad relativa de la pistola. Sin embargo, la menor velocidad relativa de la pistola está limitada por la capacidad de carga térmica del material de sustrato, puesto que el calor transferido al sustrato aumenta sustancialmente cuando se reduce la velocidad del proceso.

El bajo rango de velocidad es especialmente interesante para el desarrollo de capas delgadas y altamente densas. Optimizando la velocidad de alimentación de polvo y la velocidad relativa de la pistola, se pueden producir recubrimientos altamente densos y homogéneos con espesores tan bajos como 40 µm en un pase de aplicación. Con el polvo ZrO2 8 mol%

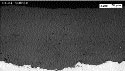

Y203 (nº de polvo 2: YSZ fusionado y aplastado, < 25 µm.) también se consiguen recubrimientos altamente densos con una porosidad inferior al 1%. La dureza de un recubrimientos conseguido en un pase de aplicación a 5 cm/s suma 944 HV0.3 (ver la figura 7).

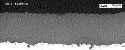

En contra de las expectativas, se observan menores valores de dureza en los recubrimientos producidos con el ZrO2 17 wt. [%] polvo Y2O3 (nº de polvo 4, nano-YSZ: NanoxTM 4017) nanoestructurado. Esto se puede atribuir a la morfología de la partícula. Las partículas aglomeradas muestran un peor comportamiento de fusión que aquellos con una morfología angular/arenosa. Como resultados, una alta proporción de partículas parcialmente fundidas está incrustada en el recubrimiento que produce una microestructura porosa (ver la figura 8). Sin embargo, los valores de dureza observados (alrededor de 864 HV0.3) son significativamente superiores a aquellos indicados en el material publicado para los recubrimientos YSZ nanoestructurados producidos mediante APS convencional [8]. Para comparar, se investigaron los recubrimientos producidos por APS utilizando el polvo nº 1 y 4 así como un polvo ZrO2 20 wt. [%] Y2O3 (nº de polvo 3) secado con spray estándar. Las figuras 9, 10 y 11 muestran micrográficos de los recubrimientos producidos con el polvo 1, 3 y 4, respectivamente.

A pesar de la porosidad significativamente superior, la dureza del recubrimiento producido por APS con el polvo (APS) 1 (HV0.3: 711) es ligeramente inferior a la de los recubrimientos producidos por HFPD.

Resistencia de erosión a altas temperaturas

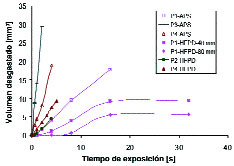

Para una comparación cualitativa del rendimiento del recubrimiento, se comprobó la resistencia a la erosión de los recubrimientos como una función del tiempo de exposición. Se señalan los resultados en la figura 12. Como se puede observar, los recubrimientos aplicados con HFPD muestran en general un mejor rendimiento que los conseguidos con APS. Tomando como referencia los recubrimientos producidos con el polvo parcialmente estabilizado (polvo 1), se puede obtener una mejoría significativa de la resistencia al desgaste como resultado de la compacidad del recubrimiento superior conseguido con el sistema HFPD.

Comparando los recubrimientos producidos por el HFPD, aunque presentan valores de dureza similares, el rendimiento de desgaste resultante es moderadamente diferente. Aunque el recubrimiento producido con el polvo YSZ completamente estabilizado en un pase de aplicación (polvo 2) presenta mayor dureza (944 HV0.3) que aquellos recubrimientos producidos con el polvo parcialmente estabilizado en varios pases de aplicación (entre 766 y 795 HV0.3), el rendimiento de desgaste del último es mejor. Se puede atribuir la menor resistencia de erosión del recubrimiento YSZ completamente estabilizado a su naturaleza quebradiza. Por otro lado, el aumento en la distancia de separación de 40 a 80 mm para el polvo parcialmente estabilizado (polvo 1) produjo una mejoría en el rendimiento de desgaste del recubrimiento. Se puede atribuir fundamentalmente a una cohesión de recubrimiento mayor como resultado de una especie de “refinado” de la microestructura del recubrimiento. A distancias de separación más grandes, sólo aquellas partículas de aplicación fundidas con altas energías cinéticas son capaces de alcanzar el sustrato y acumular el recubrimiento.

Conclusiones

Se ha demostrado que se pueden producir los recubrimientos Y203 de circonio parcialmente y completamente estabilizado, altamente denso y resistente al desgaste con el sistema de aplicación HFPD. En comparación con los recubrimientos producidos por los APS convencionales, se puede conseguir una mejoría significativa del rendimiento de desgaste con la aplicación HFPD como resultado de la alta compacidad del recubrimiento. Se observó que los parámetros del proceso cinético juegan un papel importante en la determinación de la acumulación del recubrimiento y por lo tanto en la microestructura del recubrimiento resultante. Se puede conseguir un aumento significativo en la dureza del recubrimiento reduciendo la velocidad relativa de la pistola. Además, la ruta de fabricación del polvo cerámico es un factor importante para determinar el grado de densificación del recubrimiento. Particularmente, se prefieren tamaños pequeños de partículas (< 25 µm) y los polvos del tipo fusionado angular/arenoso cuando se desean recubrimientos altamente densos.

Optimizando la tasa de alimentación del polvo y la velocidad relativa de la pistola, se pueden producir recubrimientos altamente densos y libres de defectos con espesores tan bajos como 40 µm con el HFPD. Sin embargo, para aplicaciones en condiciones erosivas de altas temperaturas, el comportamiento quebradizo de recubrimientos YSZ tan densos y duros no es ventajoso. Se observan mejores rendimientos de desgaste con recubrimientos con menores valores de dureza y una estructura ligeramente menos densa. Por lo tanto, se prefieren polvos de circonio parcialmente estabilizados y velocidades de avance de la pistola, relativamente superiores para la fabricación de capas de protección contra el desgaste. La implementación de recubrimientos de YSZ tan densos como la capa superior parece especialmente interesante para los componentes que requieren una protección al desgaste contra altas temperaturas.

Referencias

[1] X. Chena, M.Y. He, I. Spitsberg, N.A. Fleck, J.W. Hutchinson, A.G. Evans, Mechanisms governing the high temperature erosion of thermal barrier coatings, Wear, 256 (2004), p. 735-746.

[2] M. Deakin, J. Nicholls, D. Rickerby, Comparison between the erosion behaviour of thermal spray and electron beam physical vapour deposition thermal barrier coatings, Wear, Vol. 233-235 (1999), p. 352361.

[3] G. Antou, F. Hlawka, A. Cornet, G. Montavon, C. Coddet, J. Staerck, O. Fréneaux, Analysis of pore connectivity modification and structure densification on Y-PSZ coating after in-situ laser re-melting implementing electrochemical test, Thermal Spray 2003: Advancing the Science and Applying the Technology, B. R. Marple y C. Moreau, Ed., Mayo 5-8, 2003 (Orlando, FL), ASM International, 2003, Vol. 2, p. 1507-1511.

[4] C. Batista, A. Portinha, R. Ribeiro, Vasco M. P .Teixeira, M. Costa, C. Oliveira, Surface laser-glazing of plasma -sprayed thermal barrier coatings , Applied Surface Science, 1/4 (2005) , p. 313-319.

[5] J. W. Lee, C. H. Lee, H. J. Kim, Nano-structured SiC reinforced plasma sprayed zirconio based thermal barrier coating, J. Ceram. Proc. Resear, Vol. 2 (3), 2001, p. 113-119.

[6] M. Gell, Dispersions and Coatings: Nanostructured Coatings, Workshop Report on R&D Status and Trends in Nanoparticles, Nanostructured Materials, and Nanodevices in the United States, Patricia M. H. Johnson, Ed., World Technology Evaluation Center (WTEC), Enero 1998, Capítulo 6.

[7] R. Soltani, T. W. Coyle, J. Mostaghimi, Wear Resistance of Nanostructured Thermal Barrier Coatings, Thermal Spray 2003: Advancing the Science and Applying the Technology , B.R. Marple y C. Moreau, Ed., Mayo 5 8, 2003 (Orlando, FL), ASM International, 2003, Vol. 2, p. 1535-1540

[8. I] Fagoaga, G. Barykin, J. de Juan, T. Sorao y C. Vaquero, High Frequency Pulse Detonation Process, Tagungsband Conference Proceedings , E. Lugscheider and R A. Kammer, Ed., Marzo 17-19, 1999 (Düsseldorf, Alemania), DVS Deutscher Verband für Schweißen, 1999, p. 282-287

[9. I] Fagoaga, G. Barykin, J. de Juan, T. Soroa y C. Vaquero, High Frequency Pulse Detonation: Processing Parameters, Tagungsband Conference Proceedings, E. Lugscheider y R A. Kammer, Ed., Marzo 17-19, 1999 (Düsseldorf, Alemania), DVS Deutscher Verband für Schweißen, 1999, p. 726-730