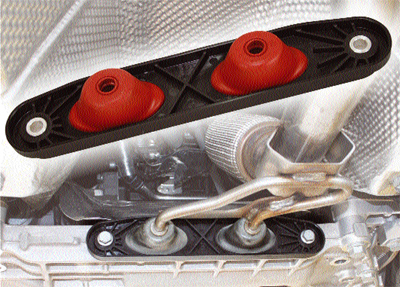

Un soporte fabricado con Zytel para los extremos calientes de los sistemas de escape

El moldeo por inyección siempre sigue dejando un hueco para aplicaciones sorprendentes. Anvisgroup de Bad Soden-Salmünster, Alemania, trabajando en cooperación con Volkswagen, ha desarrollado el primer soporte de convertidor catalítico para coches fabricado con un termoplástico de ingeniería. Debido a su colocación - muy próximo al motor, donde las temperaturas pueden alcanzar hasta 175ºC, altas fuerzas estáticas y dinámicas, humedad y combinaciones químicas - las placas de acero habían sido consideradas siempre como irreemplazables para dichas aplicaciones.

A veces parece que el mero hecho de encontrarse con la palabra “irremplazable” da más coraje a los diseñadores para sustituir el metal u otros materiales por el plástico. Anvisgroup ha probado que las citadas placas de acero no son irremplazables, al desarrollar un innovador soporte de dos piezas basado en el nylon reforzado con fibra de vidrio DuPont Zytel y la goma. Desde mediados del año 2006, el diseño ha sido puesto a prueba en los extremos calientes de los sistemas de escape de todos los vehículos nuevos de la gama Golf de Volkswagen (PQ35).

La fabricación del nuevo soporte comienza con un moldeado por inyección de la barra transversal con Zytel. En una segunda fase de producción, se moldean los cojinetes de goma, hechos de EDPM (para motores diesel y pequeños motores gasolina) o de silicona VMQ más resistente al calor (para motores de gasolina de alto rendimiento). Por último, los cojinetes de aluminio, necesarios para asegurar el freno, se ensamblan mediante ajuste por encliquetaje. Montada entre el sistema de escape y el catalizador, la pieza formada por dos componentes proporciona un soporte flexible y atenuante para el sistema de escape en la dirección x, a la vez que absorbe las cargas estáticas y dinámicas en las direcciones 'y' y 'z'. De este modo, previene, por ejemplo, las sacudidas hacia delante del sistema de escape en caso de un frenazo repentino, que de otro modo podría dañar las sensibles válvulas de metal flexible que evita los movimientos de cambio de carga y las vibraciones entre el material y el sistema de escape.

Las exhaustivas pruebas, llevadas a cabo por Anvisgroup, han demostrado que Zytel 70G35HSL, una PA66 estabilizada a la hidrólisis con un 35 por ciento de su peso formado por fibras de vidrio, reúne los requisitos del OEM para la fiabilidad del ciclo de vida completo del vehículo. “El componente estaba sujeto a la clase de condiciones extremas que uno puede experimentar sólo en la vida real si conduces un coche y un pesado tráiler cuesta arriba por una carretera con baches durante cientos de kilómetros,” explica Gerhard Heckmann, responsable del grupo de productos para montaje y desmontaje de sistemas de escape en Anvisgroup. “Los resultados de nuestras pruebas confirman que, incluso en esas circunstancias, el soporte fabricado con Zytel reforzado con fibra de vidrio continúa su rendimiento de forma impecable. Es más, el nuevo freno del convertidor catalítico ofrece altos niveles de seguridad durante su ciclo de vida completo”.

Además, el nuevo diseño ofrece ventajas importantes: en primer lugar, el componente de polímero pesa sólo 165g por lo que es considerablemente más ligero que su gemelo de metal, que pesa 300g. En segundo lugar, facilita el ahorro de costes durante la fabricación porque, por ejemplo, la protección de la superficie ya no es necesaria para prevenir la corrosión. “Con la conclusión de este proyecto hemos podido implementar el primer montaje de un material polimérico para los extremos calientes de un módulo de escape. Por lo tanto, no hay nada que impida el desarrollo de una alternativa en polímero para el extremo frío también”, concluye Heckmann.

Soluciones para coches

Anvisgroup desarrolla soluciones funcionales para dinámica de vehículos, confort y seguridad. Su gama de producto incluye componentes para el chasis, sistemas de suspensión power-plant, montaje y desmontaje de elementos/TMD de sistemas de escape. Como innovador mundial en soluciones de acústica y control de vibración para vehículos, Anvisgroup y sus 2200 empleados han conseguido un beneficio global de 260 millones de euros en 2006.