Desaladora del Campo de Dalías (El Ejido, Almería)

El proyecto ha sido liderado por la filial española de Veolia Water Technologies como parte integrante de la UTE Campo Dalías, que además de la construcción también asumirá la operación de la planta, junto con sus socios de UTE, durante 15 años.

Para llevar a cabo la construcción de esta planta, cuyas obras finalizaron en noviembre de 2014, se han empleado más 1.200.000 horas/hombre, 12.810 membranas, 41 km de conducciones, 730 instrumentos de control y más de 3.000 equipos electromecánicos, entre equipos estáticos y rotativos. Estas cifras son algunos ejemplos de la magnitud de este proyecto, cuya capacidad de producción diaria es equivalente a llenar 47 veces una piscina olímpica.

Con la entrada en servicio de la planta de Campo Dalías se logrará, entre otros objetivos, la regeneración natural de los acuíferos evitando su sobreexplotación con fines agrícolas gracias al aprovechamiento de los recursos hídricos existentes.

1.- Obra de captación de agua de mar

La captación de agua de mar se realiza mediante una toma abierta, situándose el punto de toma a aproximadamente 1.200 metros de la línea de costa.

En dicho punto de toma, una torre de captación, construida en hormigón y con forma cilíndrica, es la encargada de permitir la entrada de agua. La torre de toma asienta sobre una plataforma rocosa, a 14 metros bajo el nivel del mar, y está diseñada de forma que la velocidad de entrada de agua de mar sea inferior a 0,3 m/s.

Vista aérea de la zona.

Conectando la torre de captación con la planta desaladora, discurre un inmisario submarino con una longitud de 1.620 metros. El inmisario está ejecutado en polietileno de alta densidad, con un diámetro nominal de 1.800 mm, y discurre apoyado sobre el fondo marino, convenientemente lastrado, excepto en los últimos 400 metros, donde discurre en una zanja submarina hormigonada, a fin de evitar afecciones por la acción del oleaje próximo a costa.

2.- Planta desaladora

2.1. Edificio de captación y bombeo de agua bruta

El inmisario de captación conduce el agua de mar hasta el edificio de captación, donde se almacena y bombea a la desaladora.

Una reja de gruesos situada a la entrada del edificio se encarga del desbaste del agua bruta. Posteriormente, es bombeada al pretratamiento mediante seis bombas (más una séptima en reserva) instaladas en paralelo. Las bombas, de cámara partida axialmente con motor verticalizado, cuentan con un caudal unitario de 1.525 m3/h y son capaces de elevar la presión del agua de mar a 7,1 bar. Cada bomba está accionada por un motor eléctrico de 400 kW potencia nominal, alimentado a 6.600V.

Edificio de captación y bombeo de agua bruta.

2.2. Pretratamiento

Pretratamiento químico

La desaladora está equipada con un sistema de desinfección, basado en la dosificación de hipoclorito sódico. El sistema puede dosificar desinfectante tanto en el punto de toma, como en el edificio de captación o en línea a la entrada del pretratamiento.

El sistema de dosificación se compone de cuatro tanques de almacenamiento de 100 m3 de capacidad unitaria, así como un bastidor de dosificación compuesto por cuatro bombas dosificadoras (una de reserva) diseñadas tanto para dosificación en continuo como para cloración en dosis de choque.

Si el proceso lo requiriere, es posible el ajuste de pH del agua bruta, mediante un sistema de dosificación de ácido sulfúrico, compuesto por cuatro bombas dosificadoras (una de reserva). Dos depósitos de almacenamiento de 20 m3 de capacidad unitaria, dotan al sistema de una autonomía de mínima de 15 días.

Como coagulante, se ha previsto la dosificación de cloruro férrico en línea, previo a la primera etapa de filtración. El sistema de dosificación de coagulante se compone de cuatro bombas dosificadoras (una de reserva) así como dos depósitos de 45 m3 de capacidad unitaria, que dotan al sistema de una autonomía mínima de 30 días.

Siempre que la dosificación de desinfectante esté operativa, para la eliminación del posible cloro libre residual, se dispone de un sistema de dosificación de producto reductor en forma de bisulfito sódico, compuesto de dos depósitos de preparación y dosificación, de 3 m3 de capacidad unitaria, equipados con electroagitadores, y cuatro bombas dosificadoras (una en reserva).

Previo a la ósmosis inversa, como es habitual en este tipo de instalaciones, se dispone de un sistema de dosificación de anti-incrustante, compuesto de dos depósitos de preparación y dosificación, de 1,5 m3 de capacidad unitaria, equipados con electroagitadores, y cuatro bombas dosificadoras (una en reserva).

Adicionalmente a los equipos anteriores, se dispone de dos sistemas de dosificación específicos para el segundo paso de ósmosis inversa, uno de anti-incrustante y uno de hidróxido sódico, para elevar el pH y favorecer la retención de boro en las membranas de segundo paso.

Las bombas dosificadoras instaladas son todas de membrana hidráulica equipadas con servomotor para el ajuste del caudal de dosificación proporcional al caudal.

Dosificación.

Doble etapa de filtración

El pretratamiento adoptado tiene como objetivo conseguir un SDI (Silt Density Index) estable en torno a valores de 3. Para ello, se ha optado por un una doble etapa de filtración mediante filtros bicapa.

A tal efecto, se dispone de un total de cuarenta filtros bicapa horizontales a presión, distribuidos de forma que la primera etapa se compone de veinticuatro filtros y la segunda etapa se compone de dieciséis filtros.

La principal característica constructiva de la doble etapa de filtración es que los filtros se han fabricado íntegramente en poliéster reforzado con fibra de vidrio (PRFV) con el objetivo de evitar la aparición de corrosión por agua de mar en los mismos.

Cada uno de los filtros instalados cuenta con una superficie filtrante de 41 m2, una longitud cilíndrica de 12 m y un diámetro de 3,4 m. Con esta superficie de filtración unitaria se obtiene una velocidad nominal de filtración de 9,3 m/h para la primera etapa y de 14,0 m/h para la segunda etapa.

Para ambas etapas se ha adoptado un relleno bicapa de arena y antracita, teniendo el material de relleno de la primera etapa una talla efectiva mayor que el relleno de la segunda etapa de filtración. En total, se han utilizado 1.248 m3 de antracita y 1.108 m3 de arena y grava soporte

Para determinar cuándo un filtro ha acabado su carrera y necesita entrar en un ciclo de lavado, cada filtro cuenta con un medidor de caudal de tipo electromagnético. Las operaciones de lavado de los filtros bicapa se realizan mediante aire y salmuera, en fases independientes. El lavado con aire se realiza mediante tres grupos motosoplantes (uno de reserva) que aportan un caudal unitario de aire de 2.250 Nm3/h. El lavado con salmuera se realiza mediante tres bombas centrífugas horizontales (una en reserva) con una capacidad unitaria de 2.040 m3/h a una presión de descarga de 2,6 bar. Cada bomba cuenta con un motor eléctrico de 200 kW.

Filtración.

Filtros de cartucho

Como filtración de seguridad se han instalado doce filtros de cartucho de tipo vertical. Cada filtro de cartuchos aloja 252 cartuchos filtrantes de 50 pulgadas de longitud y una selectividad de 5 micras nominales.

A la salida de los filtros de cartucho se realizan una serie de medidas analíticas en línea, a fin de asegurar la calidad del agua de aporte a membranas. En concreto se dispone de medidas analíticas de temperatura, conductividad, pH y redox, así como medidas de presión y caudal. Adicionalmente, se dispone de medición del SDI (Silt Density Index) de forma automática.

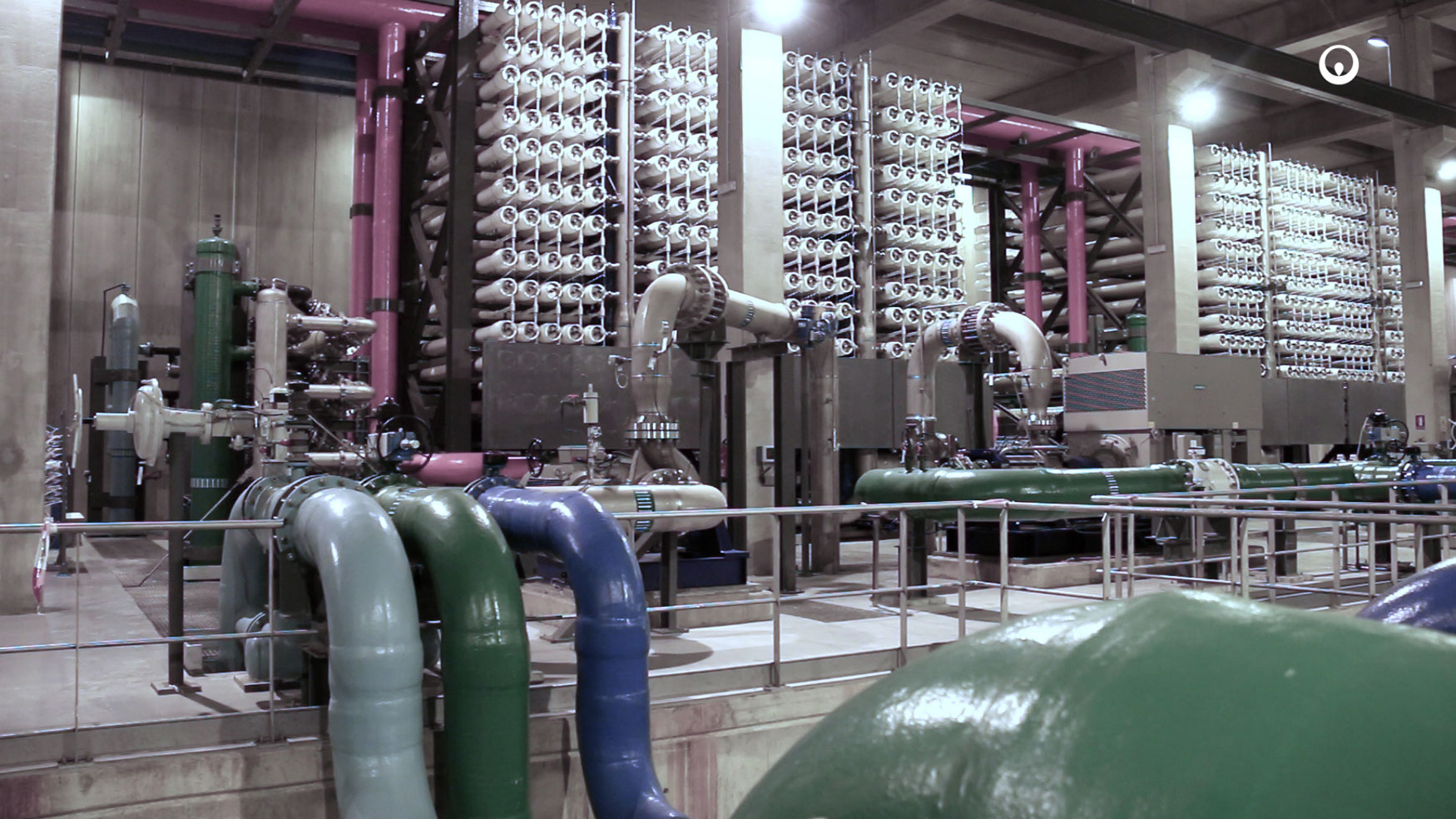

2.3. Ósmosis inversa

El proceso de ósmosis inversa en la IDAM del Campo de Dalías consta de dos pasos, lo cual es necesario para obtener la calidad de agua producto requerida en lo relativo a la concentración de boro.

Primer paso de ósmosis inversa

El primer paso de ósmosis inversa está configurado en seis trenes de producción, cada uno de ellos con capacidad unitaria de 18.000 m3/día de agua desalada, es decir, una capacidad total de 108.000 m3/día.

Cada uno de los seis trenes de producción se alimenta mediante un sistema de alta presión, compuesto por una bomba de alta presión, un tren de recuperación de energía y una bomba de recirculación.

Las bombas de alta presión son bombas centrífugas horizontales, de tipo segmentado. El caudal unitario impulsado por las bombas es de 755 m3/h a una presión de 63 bar, estando accionadas por un motor de media tensión de 1.800 kW de potencia nominal.

La recuperación de energía de la salmuera se lleva a cabo mediante intercambiadores de presión DWEER. Cada tren de primer paso tiene asociado un sistema de recuperación de energía compuesto por tres DWEER modelo 1550, que cuenta con una eficiencia de recuperación de energía superior al 95%.

A la salida de los sistemas de recuperación de energía, una bomba de recirculación se encarga de incrementar la presión de salida de los recuperadores hasta la presión necesaria de entrada a membranas. Las bombas de recirculación son de tipología centrífuga horizontal de aspiración axial. El caudal unitario impulsado por las bombas de recirculación es de 840 m3/h a una presión de diferencial de 5 bar, estando accionadas por un motor de potencia nominal 200 kW dotado de variador de frecuencia.

La configuración de los bastidores de primer paso consiste en una única etapa, de forma que cada bastidor se compone de 233 tubos de presión, con un rating de presión de 1.000 psi y dispuestos en una configuración multipuerto.

Cada tubo de presión aloja 7 membranas de ósmosis inversa, por lo que en total, el primer paso cuenta con 9.786 membranas, trabajando a una tasa de conversión del 47,2%.

Sala de ósmosis inversa.

Segundo paso de ósmosis inversa

Dado que se requiere obtener un agua producto con una concentración de boro inferior a 0,5 mg/l se dispone de un segundo paso de ósmosis inversa, que realiza un pulido de la calidad obtenida en el primer paso.

El segundo paso está diseñado como segundo paso parcial, es decir, trata solo parte del caudal permeado del primer paso, para asegurar que la mezcla final cumple con los requerimientos de calidad en lo relativo a concentración de boro. El caudal a tratar en el segundo paso es variable, en función de las diferentes condiciones de operación que se presenten en cada momento, dependiendo principalmente de la temperatura de operación.

El segundo paso se compone también de seis líneas de producción, con una capacidad unitaria máxima de producción de 14.280 m3/día.

La alimentación a los bastidores de segundo paso se realiza mediante seis bombas centrífugas, una por bastidor, de tipología horizontal. El caudal bombeado es variable, por lo que los motores que accionan estas bombas están equipados con variadores de frecuencia. El caudal unitario varía entre 429 m3/h y 662 m3/h, con una presión de descarga de 13,1 bar y 8,7 respectivamente. Las bombas están accionadas por un motor de 355 kW de potencia nominal.

La configuración de los bastidores de segundo paso es en dos etapas, de forma que cada bastidor equipa 72 tubos de presión, distribuidos en 54 tubos en primera etapa y 18 tubos en segunda etapa. El rating de los tubos de segundo paso es de 300 psi, con una configuración multipuerto.

Cada tubo de presión aloja 7 membranas de ósmosis inversa, por lo que en total, se dispone de 3.024 membranas de segundo paso, trabajando a una tasa de conversión del 90%.

Trenes de ósmosis.

2.4. Post-tratamiento

A fin de acondicionar el permeado producido en el proceso de ósmosis a los requerimientos de calidad exigidos, se ha instalado un sistema de post-tratamiento, que incluye equipos de remineralización y desinfección del agua producto previo a su bombeo a la red de distribución.

La remineralización tiene como objetivo el ajuste de la alcalinidad y dureza del agua producto, y se realiza mediante la adición de dióxido de carbono e hidróxido cálcico en forma de agua saturada de cal.

El CO2 se almacena en forma líquida en un tanque criogénico de 35 toneladas de capacidad. Dos gasificadores atmosféricos y un panel de dosificación, con la instrumentación necesaria, son los encargados de pasar el CO2 a fase gas y controlar la inyección.

El agua saturada de cal, se prepara a partir de cal en polvo. La cal se almacena en dos silos de 80 toneladas de capacidad cada uno, equipados con un tornillo sinfín, encargado de llevar la cal hasta dos cubas de 5.000 litros, donde se prepara el hidróxido cálcico en forma de lechada de cal al 2%. La lechada de cal se clarifica en dos saturadores, obteniéndose el agua de cal, que es inyectada junto al CO2 antes del almacenamiento y bombeo de agua tratada.

La desinfección final se realiza en la aspiración de las bombas de agua producto, mediante la dosificación de hipoclorito sódico, aprovechando las infraestructuras de dosificación de desinfectante de la zona de pretratamiento.

Post-tratamiento.

2.5. Almacenamiento y bombeo de agua tratada

El agua producto se almacena en la desaladora en un tanque construido en hormigón de 5.000 m3 de capacidad, en el que se controla su pH, turbidez, conductividad y contenido en cloro libre.

Desde este tanque de almacenamiento aspiran las bombas de agua producto. La instalación cuenta con seis bombas (más una bomba en reserva instalada) de tipo centrífuga horizontal multietapa, con una capacidad de bombeo unitaria de 675 m3/h a una presión de descarga de 32 bar. Las bombas están accionadas por motores eléctricos de media tensión con una potencia nominal de 800 kW cada uno.

3.- Emisario de descarga de efluentes

La descarga de efluentes de la planta se realiza, en cumplimiento con la Declaración de Impacto Ambiental, mediante un emisario submarino, con una longitud de 1.970 metros, equipado en su tramo final con boquillas difusoras para la correcta dispersión de los efluentes.

El emisario de salmuera está ejecutado en PEHD (polietileno de alta densidad) y cuenta con un diámetro nominal de 1.400 mm. En sus primeros 400 metros, el emisario discurre en la misma zanja excavada en el fondo marino que el inmisario, hasta salvar la zona de afección del oleaje. Tras ese punto, el emisario se separa del trazado el inmisario, hasta alcanzar su punto final, situado a una profundidad de 20 metros bajo el nivel del mar.

4.- Red de distribución de agua tratada

Una red de distribución de unos 38 km de longitud total, con su punto final en la localidad de Roquetas de Mar, se ha ejecutado para la distribución del agua tratada a los diferentes puntos de entrega y usuarios.

Desde la sala de bombeo de agua producto de la planta desaladora parte una conducción a presión, construida en acero al carbono helicosoldado con recubrimiento epoxi, de 4.620 metros de longitud y un diámetro de 44’’ (1.118 mm). Mediante dicha conducción se conduce el agua tratada hasta un tanque de regulación elevado.

El tanque de regulación, construido en hormigón armado, tiene una capacidad de 25.000 m3. La solera del tanque se sitúa a 310 metros sobre el nivel del mar, que es la cota necesaria para que el resto de la conducción hasta la localidad de Roquetas de Mar discurra por gravedad.

La tubería de distribución a gravedad se compone de tres tramos, decrecientes en diámetro, a medida que se acerca a su punto final. El primer tramo tiene de 8.150 metros y está ejecutado en acero helicosoldado de diámetro 44’’ (1.118 mm). Posteriormente hay un tramo también en acero helicosoldado de 15.010 metros en diámetro 36’’ (914 mm). El tramo final, en diámetro 400 mm, está ejecutado en fundición dúctil.

Bombeo de agua.

Toda la conducción es de ejecución enterrada. A lo largo de la conducción se han construido trece arquetas de corte y derivación desde donde se realiza la entrega de agua a los diferentes usuarios. Todas estas arquetas están conectadas por una red de fibra óptica monomodo, para su telecontrol desde la sala de control de la planta desaladora.

5.- Equipos eléctricos y de control

5.1. Sistema eléctrico

La alimentación eléctrica a los equipos de la desaladora se realiza gracias a una línea de alta tensión en 66kV, con una longitud de 11 km, y una subestación de intemperie, ambas ejecutadas como parte del contrato.

La subestación cuenta con dos transformadores de 66kV / 6,6kV con una capacidad de hasta 25MVA cada uno. Desde la subestación, se alimenta directamente en 6,6kV a las cabinas de media tensión asociadas a los equipos de mayor potencia (bombas de captación, bombas de alta presión y bombas de agua producto). Para alimentar al resto de consumidores, se dispone de cuatro centros de transformación 6,6kV/400V (uno en captación, uno en pre-tratamiento y dos en el edificio de ósmosis) cada uno con su correspondiente Centro de Control de Motores, encargados de alimentar ya en baja tensión a los distintos consumidores de la instalación.

Exterior de la desaladora Campo de Dalías.

5.2. Sistema de control

La arquitectura de control de la planta desaladora sigue el esquema de un Sistema de Control Distribuido (DCS) con controladores redundantes.

En la sala de control se dispone de dos estaciones de control y una estación de ingeniería, así como de dos servidores redundantes. Ubicados también en la sala de control se encuentran los dos controladores redundantes del sistema de control. Todos estos equipos se encuentran conectados entre sí mediante una red Ethernet.

Un anillo de fibra óptica monomodo conecta los controladores con los armarios de control distribuidos en campo. En total se dispone de once armarios de control distribuidos en las diferentes áreas de la planta desaladora.

En el caso del sistema de control de las conducciones de distribución de agua tratada, se dispone de un total de catorce armarios de control distribuidos a lo largo de la misma. Los armarios de control de las conducciones están basados en PLC y por lo tanto dotados de inteligencia local. La comunicación desde la sala de control de la desaladora y los armarios de control de las conducciones de distribución se realiza mediante fibra óptica como sistema primario, disponiéndose de un sistema de respaldo mediante GPRS en caso de fallo de fibra.