Venteo interior (apagallamas)

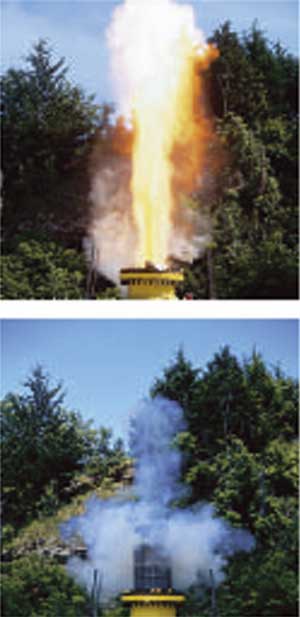

Gracias al método de alivio de la presión generada por una explosión, el instalador o la entidad explotadora cuentan con una variante de protección práctica, desde el punto de vista económico, y a la vez efectiva para muchas aplicaciones. Este método consiste en instalar un elemento de alivio de presión, como por ejemplo, un panel de venteo de explosiones, en el depósito o en la parte de la instalación que se desee proteger. Dicho elemento ofrece a la explosión en curso una superficie de alivio diseñada para una presión de activación definida previamente. El incremento de presión generado por la explosión que se origina en el interior del contenedor o conducto, puede reducirse hasta un nivel seguro, ya que una trayectoria definida previamente desvía la onda expansiva y la llama originadas por la explosión hacia el exterior.

En la actualidad los sistemas de protección de explosiones se han extendido notablemente en muchos sectores. Dichos sistemas permiten detectar las explosiones en su fase previa, y transcurridos tan sólo unos pocos milisegundos, dichas explosiones se atenúan con materiales de extinción. La explosión en sí no tiene lugar en toda su magnitud, ya que se evita la formación de llamas, lo que determina otra de las ventajas de estos sistemas: para esta tecnología es indiferente si la instalación se encuentra a la intemperie o dentro de un edificio. La manipulación de sustancias tóxicas no supone tampoco ningún problema, ya que a diferencia del método de alivio de presión, al producirse una explosión no se liberan al entorno las sustancias tóxicas contenidas en el depósito.

Entre todas estas soluciones, a finales de los 80 surgió el método de alivio de presión sin formación de llama (quenching). Considerado en un principio un sistema exótico dentro del sector de la protección contra explosiones, este método se ha convertido en una solución que no debe pasarse por alto, debido a las claras ventajas que ofrece y que han supuesto el factor de su éxito.

Los gastos de inversión para el constructor de la instalación o la entidad explotadora de la misma se mantienen dentro de unos márgenes aceptables. En lo que concierne al diseño de planos para el montaje de máquinas e instalaciones, este sistema es completamente flexible, ya que no precisa de planificación e instalación de complejos canales de alivio, ofreciendo la posibilidad de instalar estos elementos en el interior de los edificios.

Otra ventaja es el excelente potencial de ahorro de costes que supone en el caso de que la instalación sea en el exterior. El método habitual de alivio de la presión generada por una explosión requiere extensas zonas de protección para garantizar que las máquinas e instalaciones no sufran daños, mientras que con el método de alivio de la presión sin formación de llamas sólo es necesario proteger unos pocos metros. Asimismo se prescinde de los gastos regulares de mantenimiento de los sistemas de alivio, ya que las comprobaciones visuales regulares por parte de la entidad explotadora son suficientes.

Podemos afirmar que el sistema de alivio de la presión sin formación de llama (quenching), antaño exótico dentro del sector de la protección contra explosiones, se ha convertido en la actualidad y con todos los méritos, en el método quizás con mayor aceptación, aunque su tecnología es más compleja de lo que parece a simple vista.

Descripción del funcionamiento

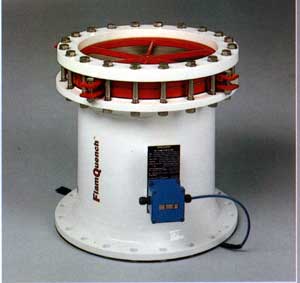

Mediante el venteo sin llama FlamQuenchTM de Fike, los gases de combustión y la temperatura superficial generados a consecuencia de una explosión, permanecen por debajo de la temperatura mínima de ignición (MIT) de la mezcla, lo que impide las explosiones secundarias en el exterior. El factor más importante lo constituye la composición de sus capas metálicas, ya que éstas ofrecen una superficie suficiente para la transmisión del calor, garantizando el paso de la onda expansiva. Si no se consigue un equilibrio óptimo entre superficies activas y espacios libres, el efecto del sistema de protección puede verse influido de forma negativa, obteniéndose como resultado un valor inaceptablemente elevado para Pred , debido a obstrucciones causadas por el producto que no ha entrado en combustión o debido a que no sea posible desviar suficiente energía ya que los espacios libres son demasiado amplios. En este caso existe el riesgo de que la mezcla de materiales que aún no ha entrado en combustión fugue, ocasionando el efecto contrario: la salida de llamas y explosiones secundarias.

En el caso de las explosiones causadas por concentraciones de polvo, es necesario tener en cuenta que la instalación debe estar equipada con una pantalla especial de retención de partículas.

Los sistemas de alivio de presión para las aplicaciones en las que se emplea gas, tales como motores de gas para la generación de energía, presentan particularidades que es preciso tener en cuenta, ya que en estos casos se emplean válvulas con resorte. Debido a la fuerza de la inercia que actúa sobre el elemento de alivio y a la reducida superficie del filtro de una sola cara, su aplicación en el caso de concentraciones explosivas de polvo es posible de forma limitada.

Dimensionado y limitaciones para la aplicación

Los sistemas de alivio sin formación de llamas se basan en una compleja tecnología que requiere ponderar un gran número de factores. A diferencia de los sistemas habituales de alivio mediante paneles de venteo, el rango de aplicación está muy limitado, ya que no es posible dimensionar un panel de venteo sin tener en cuenta otros factores fundamentales, tales como la energía específica de combustión del medio o el volumen que se debe aliviar. Por ejemplo, la energía liberada por la explosión de una concentración de polvo metálico es notablemente superior que la resultante de la combustión rápida de productos orgánicos como azúcar, harina o polvo de madera. Un producto desarrollado especialmente para estos productos orgánicos es inadecuado para el caso de las explosiones de polvo de metal. Los datos correspondientes a la explosión del aluminio y de un material orgánico pueden ser comparables bajo ciertas condiciones, pero dado que la energía liberada por la combustión del aluminio es muy superior, las capas de los paneles de venteo pueden sufrir daños pudiendo producirse un fallo en el funcionamiento, y permitiendo la salida de llamas o la formación de vapores tóxicos.

En el caso de los depósitos de materiales en polvo poco sólidos y con gran volumen, se debe tener una precaución especial. La instalación de un sistema de alivio sin formación de llama debe realizarse tras una observación exhaustiva, ya que no es posible usar la aplicación utilizada en un volumen pequeño a una escala mayor sin tener en cuenta otros factores.

En caso de producirse una explosión pueden surgir problemas debidos a la obstrucción del filtro por grandes cantidades de material que no han entrado en combustión. En los casos en que se trabaja con volúmenes mayores, la relación entre la cantidad de polvo y la superficie de filtrado puede tener un efecto negativo: una reducción excesiva de la presión en el dispositivo de protección da como resultado un aumento del nivel reducido de sobrepresión de la explosión en el depósito que se quiere proteger. La duración del alivio de la presión generada también es superior para un volumen mayor, por lo que es posible que no pueda desviarse la cantidad de calor necesaria y se produzca una llamarada.

Los depósitos de material molido o los silos utilizados en la industria de procesamiento de cereales o madera, o en las fábricas de cerveza, son áreas de aplicación habituales en estos casos.

Por otro lado, la modernización de instalaciones ya existentes es un caso mucho más complicado que el equipamiento de instalaciones nuevas. La directiva 1999/92/CE, (directiva ATEX para entidades explotadoras), obliga a equipar a posteriori a un gran número de instalaciones con sistemas de protección contra explosiones, por lo que en muchos casos no se dispone de los datos relativos a la solidez de éstas y es necesario planificar la instalación de estos sistemas en colaboración con el fabricante de las mismas.

Es obvio que se requiere un alto grado de conocimientos para realizar un diseño correcto de un sistema de protección para el alivio de presión sin llama, tanto en lo referente al producto, al dimensionado y al emplazamiento final.

En el pasado se han producido percances con este tipo de productos, con el resultado de importantes daños en las instalaciones, siendo la causa de éstos, sin excepción, el dimensionado insuficiente y el emplazamiento incorrecto. Por ejemplo, en el caso de los elevadores, el emplazamiento incorrecto o el número insuficiente de aberturas de alivio también fueron la causa de la destrucción del elevador. Los daños producidos en otros componentes de la instalación como en los silos, pueden también atribuirse generalmente al dimensionado insuficiente.

Como es lógico, la homologación ATEX como sistema de protección conforme a la directiva 94/9/CE, también es imprescindible para sistemas de alivio de la presión sin formación de llama. Debido a la complejidad de las aplicaciones industriales, una homologación de este tipo debe considerarse un requisito mínimo. Incluso a los usuarios expertos en paquetes software de tipo estándar se les recomienda poner el dimensionado de los sistemas de alivio de la presión sin formación de llama en manos del fabricante, y solicitar la garantía de la protección.

Desarrollos de productos

Asimismo se desarrollan productos específicos para instalaciones en las propias áreas de prueba, construidas según las normas internacionales, y los ingenieros cuentan con una amplia gama de depósitos de prueba de hasta 30 m3 para realizar regularmente ensayos de explosión in situ.

La familia de productos QuenchTM, con límites de aplicación definidos y adaptados a las diferentes aplicaciones, responde a los diversos requisitos industriales, y suponen una solución óptima desde el punto de vista técnico y económico.

FlamQuenchTM

FlamQuench IITM

EleQuenchTM

FlamQuench IITM SQ

En los casos en que las condiciones de emplazamiento de las máquinas dejan muy poco espacio libre impidiendo el montaje de dispositivos de alivio de forma redonda, es posible instalar una versión rectangular sin ningún tipo de problemas (Fig. 3).

Fike también dispone de una versión de FlamQuench para gases y valores de resistencia de los depósitos de hasta una Pred de 2 bar, y aunque su forma es redonda, la estructura es muy compacta.

El ejemplo más popular de una solución adaptada lo representa el producto EleQuenchTM, imprescindible en la actualidad para casos de utilización de polvo explosivo en elevadores (Fig. 4).

Un desarrollo de este tipo sólo fue posible a lo largo de muchos ensayos con elevadores, ya que los depósitos esféricos de prueba no eran suficientes para representar los procesos específicos de la explosión en elevadores.

En el caso de los elevadores, las explosiones tienen su origen normalmente en su parte superior o inferior, condicionadas por el proceso de llenado o vaciado. En la mayoría de los casos la propagación de la explosión tiene lugar a lo largo del hueco de los elevadores. Gracias a la realización de diversas series de pruebas, las primeras de ellas con la colaboración de HSL Buxton/Inglaterra, y más tarde en la propia área de pruebas, se obtuvieron gran cantidad de conocimientos acerca del proceso y la propagación de las explosiones en estos sistemas de transporte. Estos conocimientos se aplicaron al desarrollo de paneles de venteo especiales como EleguardTM y EleQuenchTM.

Incluso en el caso de construcciones de gran altura es posible controlar de forma segura las sobrepresiones generadas por una explosión en un elevador.

Además de la utilización del dispositivo de protección adecuado, el factor decisivo en este caso es aplicar el número y el emplazamiento correctos de los componentes de protección.

Sinopsis

El dimensionado y el emplazamiento de los componentes consta de un número mayor de parámetros que en el caso de los sistemas habituales de alivio de presión mediante paneles de venteo. Por esta razón no es conveniente contar con softwares estándar para el dimensionado de superficies de alivio que requieran un sistema sin formación de llama; y en el caso de hacerlo, hay que tener presente que los resultados podrán tenerse en cuenta sólo como una aproximación. Los sistemas de alivio sin formación de llama tienen unos límites de aplicación más estrictos que los sistemas habituales de alivio de presión.

El fabricante debe encargarse siempre de su dimensionado y, en caso necesario, de su garantía, teniendo una especial relevancia casos críticos como los recipientes de baja resistencia, grandes volúmenes o componentes complejos como los elevadores.

Los proveedores de mayor credibilidad dentro del sector de los sistemas de alivio de presión sin formación de llama pueden rechazar encargos si no pueden garantizar la total seguridad de su cliente.