Procesos de alta productividad: máquinas y nuevos conceptos

A pesar de que cada proceso tecnológico es distinto, en contadas ocasiones una misma idea puede aumentar la productividad en dos procesos diferentes o servir de inspiración a otras. Este es el caso de aumentar el número de cabezales de una máquina; vale tanto para máquinas de mecanizado como para máquinas de electroerosión o de rectificado. A su vez, otras tecnologías de fabricación han visto en ello la inspiración para aumentar la productividad en sus máquinas, como es el caso de duplicar o cuadruplicar el número de lentes en una máquina de SLM para poder imprimir piezas en menores tiempos.

En otros procesos hace falta recurrir a viejas ideas que no pudieron ser desarrolladas en su día debido a la precariedad de la tecnología de entonces. Este es el caso del llamado Power Skiving que ahora tiene la oportunidad de ser la solución para fabricar engranajes internos mucho más rápido.

En otros casos, no hace falta viajar al pasado para encontrar la solución. El concepto de Industria 4.0 está a la orden del día y la implementación de ella en la industria consiste en la recolecta mediante sensores de datos in situ de la máquina durante el proceso de fabricación para posteriormente realizar el tratamiento de los mismos y, con ello, poder optimizar el proceso o adelantarse a posibles problemas que puedan hacer rechazar la pieza fabricada.

¿Por qué más velocidad si se pueden simultanear procesos?

No siempre un incremento de las condiciones de corte puede llevar a la mejora de la productividad. Cuando se sobrepasan las condiciones óptimas conlleva una caída del rendimiento. En estos casos, la única opción pasa por simultanear operaciones. En el CFAA se muestran dos ejemplos tan dispares como la electroerosión por penetración o el torneado en el uso de doble torreta para una alta productividad.

ONA, empresa fabricante de máquinas EDM puntera a nivel estatal, tiene en el mercado sus máquinas de electroerosión por penetración de doble cabezal, capaces de trabajar en piezas de gran tamaño con sus dos cabezales al mismo tiempo. Esto permite disminuir los tiempos de erosión hasta la mitad, obteniendo hasta el doble de productividad, pudiendo trabajar en dos modos: separando el tanque y trabajando como dos máquinas independientes o combinando ambos cabezales en una misma pieza.

En realidad, ONA lleva años fabricando equipos de doble cabezal, pero recientemente han añadido nuevas funcionalidades y siguen trabajando en mejoras para que sea una solución cada vez más competitiva. Cabe destacar el desarrollo entorno al trabajo colaborativo de ambos cabezales el cual integra una gestión automática de interferencias. Ambos cabezales se comunican entre ellos controlando las zonas de erosión comunes y evitando colisiones gracias a que un cabezal controla al otro antes de realizar su movimiento y cuando termina su trabajo, el otro cabezal se mueve. Además, estas máquinas integran software especialmente diseñado que facilita la gestión del trabajo de dos máquinas. En este sentido, durante el último año ONA está trabajando en colaboración con el CFAA para desarrollar un algoritmo de optimización capaz de dividir y ordenar el número total de operaciones a realizar entre los dos cabezales de máquina. Para ellos se han analizado diferentes métodos de optimización heurística hasta dar con el más adecuado para este problema. El objetivo es que siempre que la geometría de pieza lo permita, se obtenga la máxima productividad posible, garantizando así el rendimiento óptimo de cada máquina.

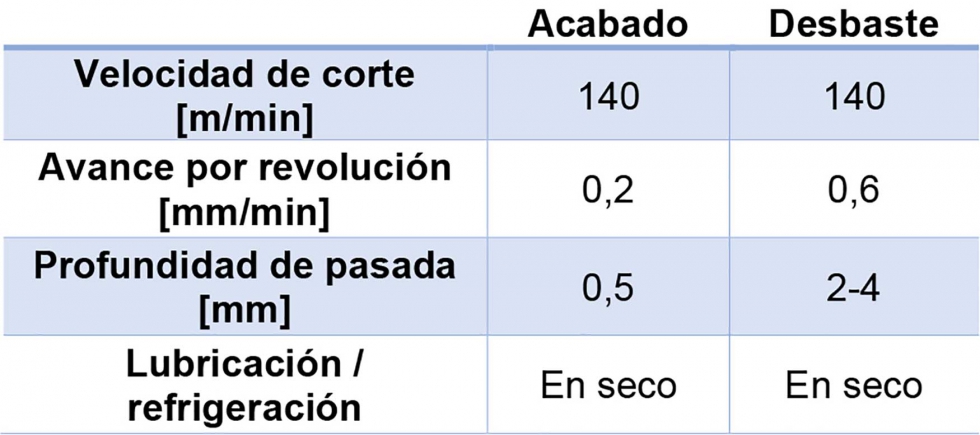

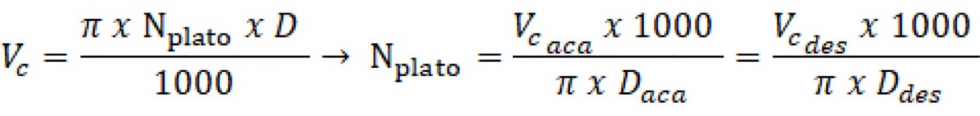

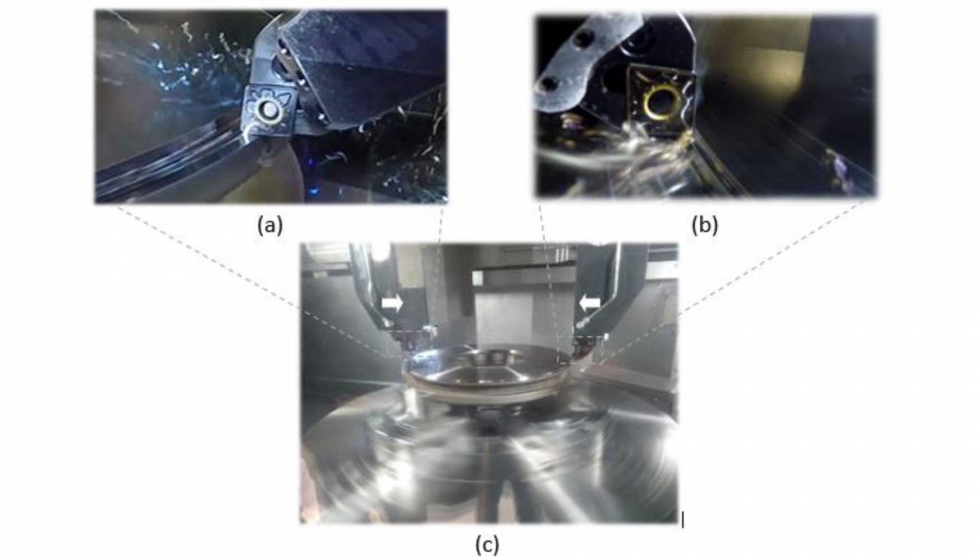

Otro de los casos de éxito, es el torneado de componentes de máquina rotativos llevados a cabo en un torno vertical de Danobatgroup de doble torreta. En él, se han realizado investigaciones en simultanear procesos de desbaste y acabado. El desbaste y el acabado son, en un principio, conceptos antagónicos en lo que respecta a sus condiciones de mecanizado como se aprecia en la tabla 1.

En el desbaste, se busca de una profundidad de pasada amplia y un avance elevado para la eliminación del máximo volumen de viruta. Sin embargo, en el acabado, prima un bajo avance y una profundidad de pasada reducida para obtener un acabado superficial de mayor calidad. Cuando el proceso de desbaste y acabado se realiza de forma simultánea, hay limitaciones que hay que tener en cuenta. Una de ellas es que la velocidad de giro del plato Nplato ha de ser la misma. Por lo tanto, la velocidad de corte y los diámetros de mecanizado de desbaste (Vcdes, Ddes) y acabado (Vcaca, Daca) deben cumplir la relación de la ecuación 1.

Otra limitación importante, es que los dos carros necesitan ir al mismo avance radial para que los diámetros de mecanizado correspondan con las condiciones de mecanizado. Esto, en principio, parece incongruente con las definiciones de desbaste dadas previamente. Pero se han desarrollado estrategias para que, aunque el avance radial sea el mismo, el avance en punta de herramienta respete las condiciones de mecanizado impuestas en la tabla 1. Para ello, se han programado dos tipos de estrategias distintas.

Por un lado, en la figura 3a se muestra la trayectoria en punta de herramienta en el refrentado de desbaste, pero con la técnica de cilindrado. Por otro, en la figura 3b se muestra la trayectoria de punta de herramienta en el refrentado de desbaste, pero perfilando en arco la superficie. Por tanto, en ambos casos, solo el movimiento de 1 a 2 es de corte a velocidad de avance de desbaste. El resto son movimientos rápidos G00. Donde ap es la profundidad de pasada axial y ae la profundidad de pasada radial. El avance radial será, por tanto, la división de profundidad axial entre el tiempo que tarda en completar el ciclo.

Multiplica y vencerás

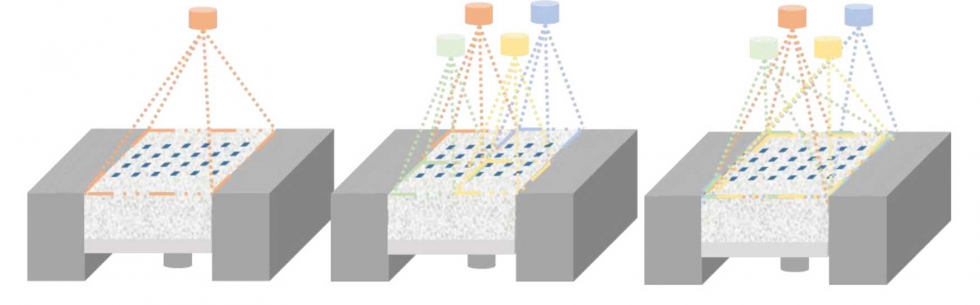

En los últimos años la fabricación aditiva ha experimentado un gran crecimiento debido a sus ventajas a la hora de fabricar piezas complejas. Aunque dentro de la fabricación aditiva la tecnología Laser Powder Bed Fusion (LPBF) es una de las más populares debido a la calidad superficial y la precisión dimensional que se obtienen, posee una de las tasas de crecimiento más bajas. Es por ello que la búsqueda de un aumento de productividad junto con la búsqueda de una disminución del tiempo de fabricación está muy presente en la industria aditiva. Los sistemas multiláser nacen como respuesta a esa demanda de incremento de productividad.

Las máquinas tradicionales de LPBF disponen de un único láser, el cual capa a capa escanea la sección de las piezas a fabricar, pudiendo fabricar con un solo láser a lo largo de toda la superficie del sustrato. Los sistemas multiláser incorporan más de un láser, los cuales pueden trabajar de manera conjunta, permitiendo reducir el tiempo de escaneo y aumentar el espacio de trabajo. Por un lado, los láseres pueden trabajar por zonas, es decir, puede haber un láser destinado a cada cuadrante del sustrato. De este modo, los láseres trabajan simultáneamente aumentando casi ‘n’ veces la tasa de crecimiento en comparación al sistema de un láser, siendo ‘n’ el número de láseres activos en la máquina. Por otro lado, los láseres pueden trabajar a lo largo de todo el sustrato simultáneamente, aumentando casi ‘n’ veces, como en el caso anterior, la tasa de crecimiento en comparación al sistema de un láser.

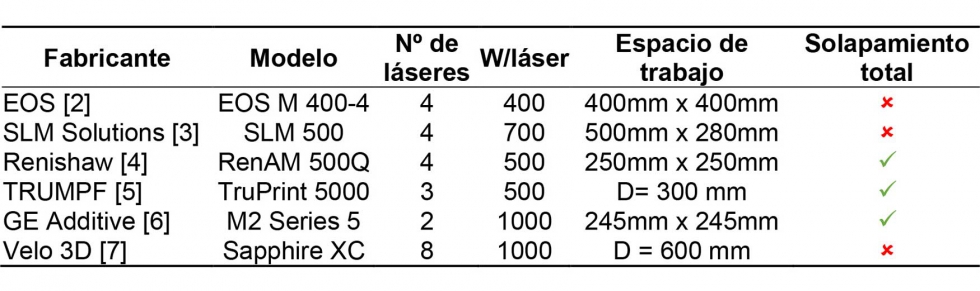

Son ya muchos fabricantes de máquinas de LPBF que han optado por integrar más de un láser en una misma máquina ofertando así en el mercado máquinas con sistema multi-láser. La siguiente tabla reúne algunos de los modelos, definiendo la potencia de los láseres, el área de trabajo total de la máquina en planta y detallando si los láseres permiten solapamiento total durante el escaneo.

La máquina de Renishaw, RenAM 500Q, es la nueva incorporación al CFAA. Gracias a esta máquina, Renishaw permite reducir los costes por pieza sin que la calidad y la precisión se vean afectados. Integra cuatro láseres de 500 W cada uno. Una de las bazas más importantes de esta máquina consiste en su sistema óptico el cual ha sido diseñado internamente y fabricado mediante la fabricación aditiva, logrando así un sistema más compacto. Incorpora cuatro pares de espejos accionados por galvos permitiendo barrer con cada laser toda la placa de fabricación. Además, el sistema óptico incluye canales de refrigeración confocal internos que permiten una estabilización térmica extraordinaria del mismo [8, 9]. Las máquinas como la RenAM 500Q marcan un antes y un después en la fabricación aditiva.

![Figura 5 RenAM 500Q (izq.), sistema óptico (dcha.) [3] Figura 5 RenAM 500Q (izq.), sistema óptico (dcha.) [3]](https://img.interempresas.net/fotos/3012598.jpeg)

A nuevos problemas, viejas soluciones

Las transmisiones por engranajes constituyen el tipo de transmisión más utilizado. Hoy en día su uso sigue siendo imprescindible ya que se presentan como el componente ideal para la transmisión de potencia, debido a su gran capacidad de transmisión, elevado rendimiento y seguridad de funcionamiento. La contrapartida suele ser el elevado coste de fabricación en comparación con otros sistemas de transmisión, además de que las máquinas utilizadas para el mecanizado de engranajes son también caras, con funciones de tallado específicas que las hacen generalmente poco flexibles para ejecutar otros procesos.

La tecnología aeronáutica está en constante evolución y el diseño y fabricación de engranajes no están al margen. Los motores reductores con cajas de engranajes son un nuevo paso en la tendencia hacia la reducción del consumo de combustible y el aumento del rendimiento de transmisión de potencia a alta velocidad.

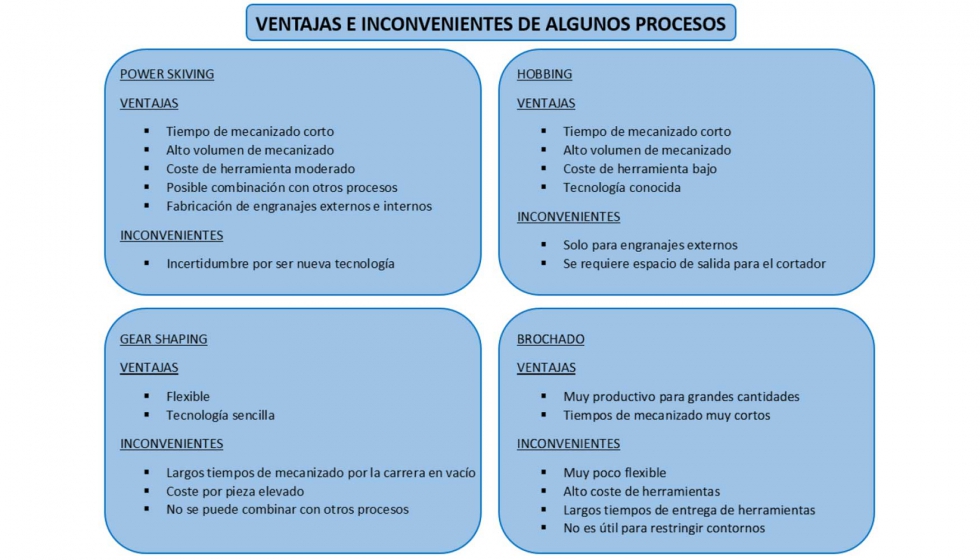

La evolución de la tecnología en los centros de mecanizado permite, también en este sector, el desarrollo de procesos de fabricación como el Power Skiving que, después de un siglo de espera debido a la ausencia de máquinas de mecanizado con un alto grado de sincronización de ejes, está encontrando ahora su momento idóneo. El proceso fue descrito por primera vez en una patente por Wilhelm von Pittler en 1910 [10], y las aplicaciones iniciales del proceso de Skiving se remontan a las décadas de 1960 y 1970 [11], cuando se usó para la fabricación de engranajes internos, donde aventaja claramente a otros procesos en cuanto a su alta capacidad de producción.

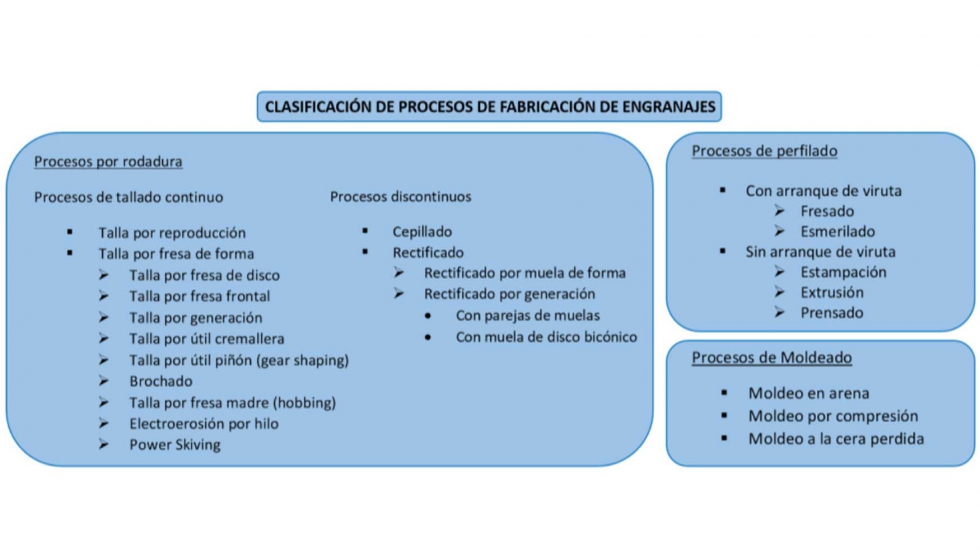

El proceso de Power Skiving, como se muestra en la figura 6, se engloba dentro de los procesos de tallado continuo por generación, que son los más precisos y de mayor calidad. Los procesos de talla por reproducción suelen ser de peor calidad o utilizados para engranajes de grandes módulos. Por su parte, la talla por fresa de forma presenta ventajas económicas, pero no debe ser utilizada para la obtención de un dentado de precisión.

Estudios recientes muestran que el proceso de Power Skiving puede ser entre 6 y 12 veces más rápido que el Shaping y 2 o 3 veces más rápido que el hobbing en cuanto a la talla de engranajes externos [12]. Sin embargo, como se ha mencionado anteriormente, uno de los puntos fuertes del Power Skiving es el tallado de engranajes internos ya que se puede realizar a gran velocidad, llegando incluso a velocidades superiores al brochado, mientras que otros procesos importantes como el tallado con cremallera o con fresa madre solo pueden tallar engranajes externos.

La pieza y la herramienta giran de manera continua y sincronizada de manera que los dientes de la herramienta cortan engranando con la pieza gracias a un ángulo de inclinación S entre pieza y herramienta. Además, debe existir un movimiento de avance axial para cubrir el espesor total de la pieza. En el caso de un engranaje recto: Vc = Vtool * seno (S), cuanto mayor sea el ángulo S, mayor es velocidad de corte, aunque el valor de S =20° es el típico recomendado [13], ya que, para ángulos menores, la velocidad de corte es demasiado baja y para ángulos grandes empieza a haber problemas de espacio disponible y colisión entre la pieza y el cuerpo del portaherramientas y/o cabezal de corte.

La adopción de un ángulo de trabajo concreto determina el diseño de la herramienta ya que el ángulo de disposición de los filos viene determinado por el ángulo de diseño del engranaje a mecanizar y el ángulo de posición de la herramienta. El ángulo S es la suma del ángulo btool de los filos de la herramienta y el ángulo bgear de la hélice de la pieza. Si S= btool, entonces bgear = 0, el engranaje tallado es por tanto recto. Si S<> btool, bgear <> 0, el engranaje es oblicuo a derecha o izquierda. Esto se puede resumir en que para un diseño de engranaje corresponde una herramienta determinada.

Un aspecto a tener en cuenta es que, al ser un proceso continuo, los filos de la herramienta cortan el material de manera cíclica en cada giro de la herramienta, por ello es recomendable que el número de dientes a tallar en el engranaje no sea múltiplo del número de filos de la herramienta. Con ello se evita que los mismos filos tallen siempre los mismos dientes y que puedan aparecer desviaciones.

![Figura 8. Posicionamiento angular de la herramienta y velocidades [14] Figura 8. Posicionamiento angular de la herramienta y velocidades [14]](https://img.interempresas.net/fotos/3012601.jpeg)

Existen máquinas específicas con las que realizar la operación de Power Skiving con excelentes cualidades de estabilidad y para lotes muy grandes. Sin embargo, la tendencia hacia la flexibilización y la personalización del producto ha propiciado la aparición de las máquinas multitasking en el mecanizado, cuyo objetivo es la realización de diversas operaciones sobre la pieza de trabajo sin necesidad de cambiar de máquina, manteniendo la pieza en el mismo sistema de referencia y, de esta forma, reducir los errores durante la fabricación. Estas máquinas son híbridas ya que funcionan como tornos o como fresadoras, según la necesidad de operación. Normalmente disponen de un cabezal de torno y un husillo de fresado con desplazamiento de los ejes B e Y, con el que también se puede tornear. El control numérico de la máquina gobierna el movimiento y la sincronización multieje mediante el cual se pueden realizar operaciones como el torno-fresado y operaciones en hasta 5 ejes.

Esta reciente evolución de los centros de mecanizado, tanto en rigidez y robustez como en conceptualización ha permitido que esta técnica de fabricación de engranajes se materialice hoy en día como una alternativa muy competitiva respecto a los procesos tradicionales, ya que la flexibilidad de la máquina permite la fabricación de lotes pequeños y cambiar la configuración para realizar otros procesos.

El Power Skiving es un proceso de fabricación que requiere el estudio de los posibles problemas de chatter, así como una correcta elección de las condiciones y parámetros de mecanizado, ya que la rotura de un filo puede acarrear como consecuencia una colisión a gran velocidad con consecuencias catastróficas para la herramienta, la pieza y tal vez daños severos para la máquina.

Referencias

[1] Real Academia de Ingeniería [En línea]. Available: http://diccionario.raing.es/es/lema/productividad-0

[2] E. G. E. O. Systems, ‘The ultra-fast quad-laser 3D printing system for metal parts: EOS M 400-4’, 2016. [En línea]. Available: https://www.youtube.com/watch?v=gIIdzKZEWKE.

[3] S. Solutions, ‘SLM500’, [En línea]. Available: https://www.slm-solutions.com/products-and-solutions/machines/slm-500/

[4] Renishaw, ‘RenAM 500Q: Sistema de fabricación aditiva de cuatro láseres de Renishaw de alta productividad’, [En línea]. Available: https://www.youtube.com/watch?v=XTXwTBup-co.

[5] Trumpf, ‘Sistemas de fabricación aditiva: TruePrint 5000’, [En línea]. Available: https://www.trumpf.com/es_ES/productos/maquinas-sistemas/sistema-de-fabricacion-de-aditivos/truprint-5000/.

[6] G. additive, ‘M2 cusing/M2 cusing Multilaser (DMLM)’, [En línea]. Available: https://www.youtube.com/watch?v=mlzVnSQCzdk.

[7] V. 3D, ‘Sapphire® CX printer’, 2020.

[8] I. 3D, ‘Multiláser para mejorar la impresión 3D metálica’, 2018.

[9] Renishaw, ‘Sistema de FA multi-láser de máxima productividad’

[10] V. Pittler, Verfahren zom Schneiden von Zahnradern mittels eines zahnradartiges, an den Stirnflachen der Zahne mit Schneidekanten versehenen Schneidwerkzeugs, Deutsche Patentschrift Nr. 243514, W. (1910).

[11] M. KOJIMA, Gear Skiving of Involute Internal Spur Gear, Tran. Proc. Paleont. Soc. Japan, no. 162, pp. 767–780, 1974.

[12] Stadtfeld H (2014) Power skiving of cylindrical gears on different machine platforms. Gear Technol 1:52–62.

[13] Bylund N. Understanding the basic principles of Power Skiving. Gear solutions, vol. 15, no. 4, pp. 42-46, April 2017.

[14] www.sandvik.coromant.com