Estudio experimental de los procesos de brochado de alta velocidad (BAV) en el mecanizado de materiales termorresistentes

La continua mejora de las herramientas de corte es uno de los principales retos a los que se enfrentan los fabricantes de herramientas. Para ello, se realizan múltiples ensayos, con objeto de validar nuevas herramientas que den solución al mecanizado de nuevas aleaciones de baja maquinabilidad. En el CFAA, se cuenta con la instrumentación adecuada para estudiar la idoneidad tecnológica de las nuevas herramientas de corte, en super aleaciones termorresistentes (HRSA).

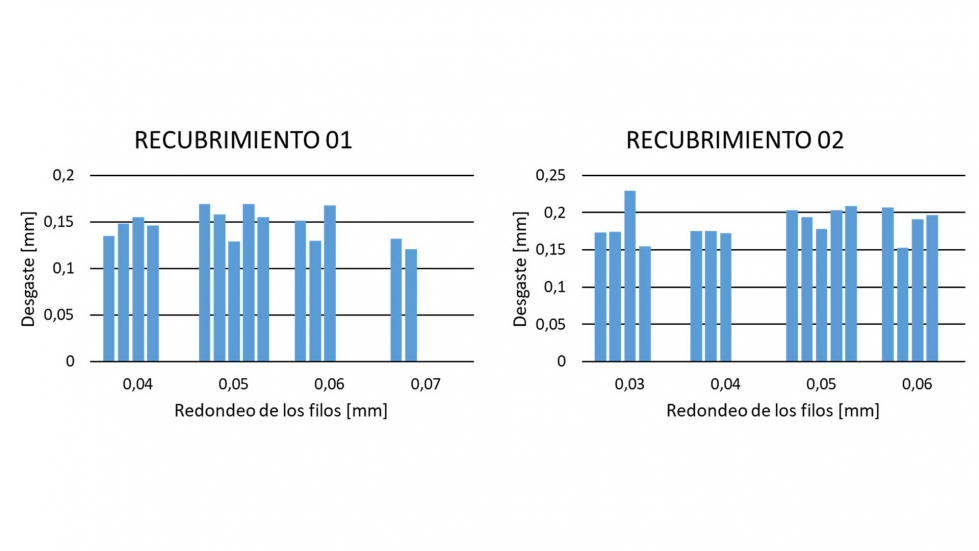

En este trabajo, se analiza la influencia que tienen las diferentes características de las brochas al mecanizado, como el recubrimiento o el redondeo de los filos de corte.

La pandemia de la COVID-19 supuso un duro golpe para la industria nacional, en términos de crecimiento y desarrollo. Sin embargo, el sector industrial se recupera poco a poco y las perspectivas para 2022 y 2023 son favorables, donde el incremento de la población y su movilidad jugará un papel importante en recuperación de múltiples sectores, como el aeronáutico y el de energía. La producción de componentes para turbo maquinaria y centrales de energía, se cuentan entre los sectores en los que tendrá un mayor impacto la vuelta a la normalidad. En ambos sectores, las piezas más críticas son los componentes móviles, debido a que estos deben soportar elevadas cargas mecánicas y térmicas durante el servicio. Además, el aumento de la eficiencia trae consigo condiciones más extremas de funcionamiento, y por ello, se requiere incorporar nuevos materiales con mejores características mecánicas que soporten dichas condiciones.

Los denominados Heat Resistant Super Alloys (HRSA) son capaces de aguantar condiciones en operación de 600-1.000 °C y con una disminución aproximada de sus propiedades mecánicas de solo un 15% [1]. Los más empleadas son las aleaciones en base níquel, como el Inconel 718, Rene' 104 o IN100PM, que presentan, por contra, una maquinabilidad relativamente baja. La elevada fuerza especifica de corte, característica de este tipo de materiales, genera altas cargas termomecánicas durante el mecanizado, lo que conducen a un desgaste prematuro o rotura de la herramienta de corte. Debido a este problema, las condiciones de corte se ven limitadas para garantizar la calidad superficial de la pieza a costa de la productividad del proceso.

En la búsqueda de mejoras que permitan incrementar los ratios de extracción de viruta, se ha decidido estudiar la adaptación de parámetros concretos de las herramientas con los que reducir el impacto que tiene el material en la herramienta, y así, incrementar la vida útil de la herramienta y por consiguiente el rendimiento del proceso de mecanizado.

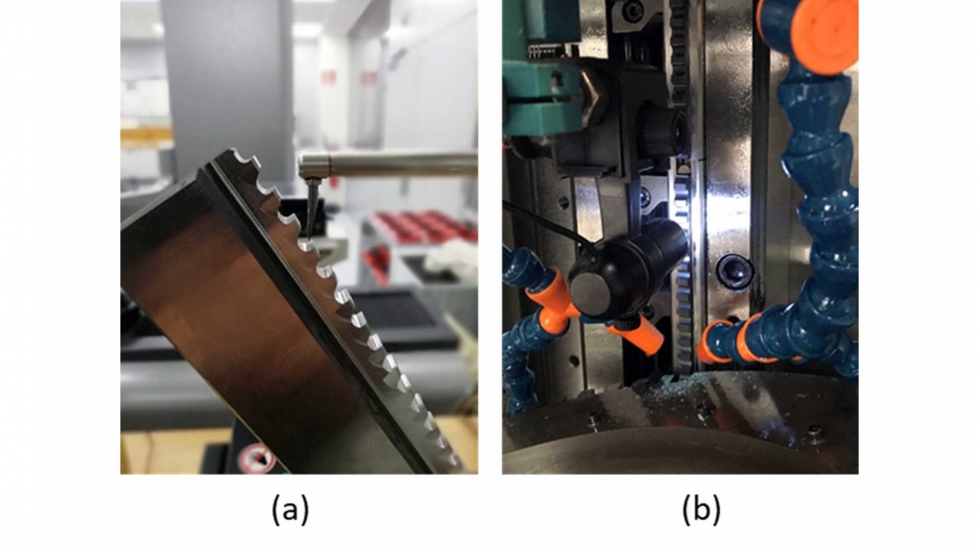

En el Centro de Fabricación Avanzada Aeronáutica (CFAA), se han llevan a cabo diferentes ensayos con los que mejorar el rendimiento de las herramientas de corte, entre ellas concretamente las del proceso de brochado. El brochado es una operación muy específica y de alto valor añadido en la fabricación de componentes rotativos. Es un proceso que permite generar geometrías complejas de forma rápida y segura, obteniendo tolerancias muy ajustadas y rugosidades pequeñas, gracias a la rigidez del proceso. Durante el proceso, la herramienta de múltiples dientes extrae material progresivamente a lo largo del movimiento vertical o horizontal, debido a la diferencia de altura entre cada filo [2].

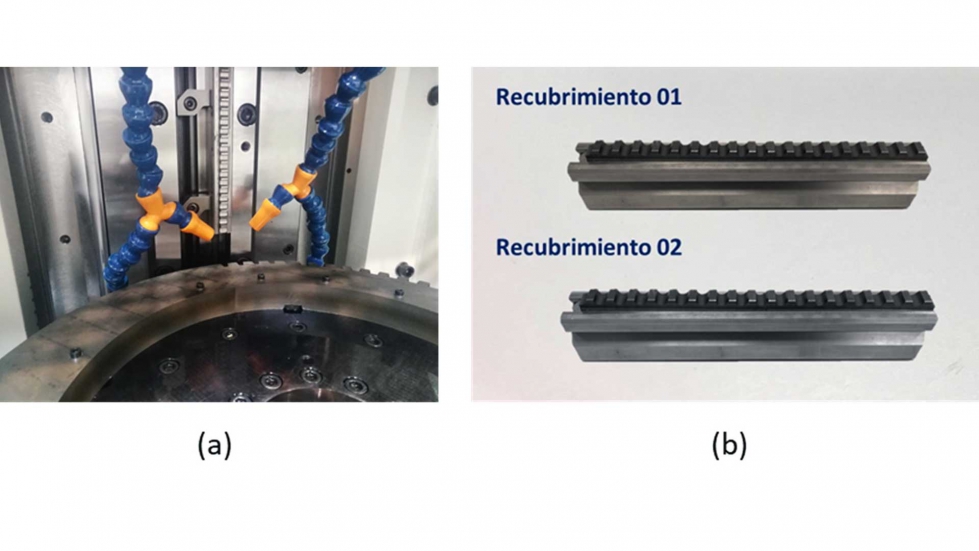

El objetivo de los ensayos realizados es analizar la influencia que tienen ciertos parámetros de las herramientas en la mejora del proceso de corte de materiales de baja maquinabilidad. En este caso, se ha analizado la influencia que tienen dos recubrimientos diferentes de nitruro de titanio aluminio en las brochas de metal duro cuando se mecaniza Inconel 718. Además, también se ha analizado el redondeo de los filos de la brocha antes comenzar con los ensayos para representar la influencia que puede tener el proceso. Por lo tanto, se ha dispuesto un disco de Inconel 718, similar a los discos de turbina que se mecanizan en el sector aeronáutico, de diámetro exterior de Ø500 mm y uno interior de Ø370 mm, con un grosor de 34 mm.

El proceso de brochado se realiza en condiciones representativas de la industria de fabricación aeronáutica. Se emplean aceites de corte como refrigerante y se aplica una velocidad de corte adecuada para el material de herramienta y pieza, que en este caso es de Vc = 18 m/min. El desgaste se mide a través de un microscopio electrónico, que permite hacer un control del desgaste de todos los filos de la herramienta a lo largo del ciclo de brochado. Para medir el redondeo inicial de todos los filos de las brochas se emplea un perfilómetro.

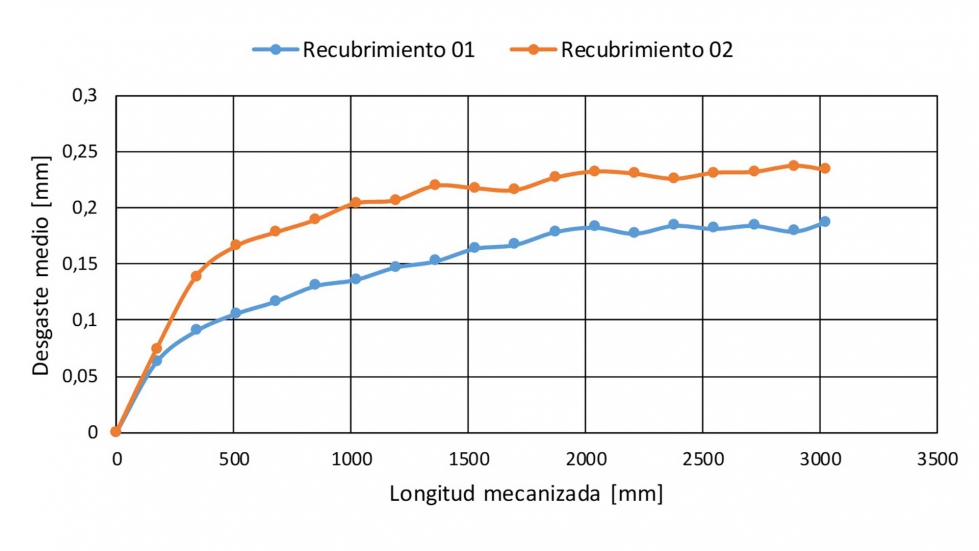

Tras el ensayo, se observa que ambas brochas tienen una tendencia de desgaste similar, y que a partir de 1.500 mm mecanizados la tendencia de estas se estabiliza. El primer recubrimiento, presenta un mejor rendimiento que el segundo, lo que le permite extraer una mayor tasa de material.

Por otra parte, se analiza también la variación del redondeo de los filos de corte de cada herramienta si tiene un efecto en el desarrollo del desgaste de flanco. Por lo general, al aumentar los radios del filo de corte, se reduce los gradientes de tensión a lo largo de este, en comparación con un filo de arista viva. En cuanto a las cargas térmicas, estás son mayores con el aumento del redondeo, pero son compensadas al verse incrementado también la superficie sobre la que el calor generado puede disiparse. Ambos efectos se complementan, y el valor ideal redondeo se obtiene mediante un proceso iterativo [3]. Se observa que para el primer recubrimiento, el mejor resultado se obtiene en los dientes que tienen un redondeo de 0,07 mm, con un desgaste entorno a los 0,13 mm. Mientras que, para el segundo recubrimiento, el redondeo más favorable es el de 0,04 mm, con un desgaste de 0,17 mm.

Del estudio se han podido obtener las siguientes conclusiones:

- El recubrimiento adecuado incrementa la resistencia a las cargas termomecánicas del filo, a largando la vida útil de las herramientas e incrementando el rendimiento del proceso.

- Un redondeo adecuado de los filos de corte, permite mejorar el desempeño del proceso, reduciendo el desgaste, gracias a que se aumenta la resistencia a las cargas mecánicas, frente a una arista viva.

A raíz de estos resultados, se ve la necesidad de realizar un estudio en detalle sobre que combinación de recubrimiento y redondeo de filo es la mejor para el brochado de materiales termoresistentes.

Referencias

[1] R. E. Schafrik, D. D. Ward, and J. R. Groh, ‘Application of alloy 718 in GE aircraft engines: past, present and next five years’, Proc. Int. Symp. Superalloys Var. Deriv., vol. 1, pp. 1–11, 2001, doi: 10.7449/2001/superalloys_2001_1_11.

[2] P. J. Arrazola, J. Rech, R. M’Saoubi, and D. Axinte, ‘Broaching: Cutting tools and machine tools for manufacturing high quality features in components’, CIRP Ann., vol. 69, no. 2, pp. 554–577, 2020, doi: 10.1016/j.cirp.2020.05.010.

[3] B. Denkena and D. Biermann, ‘Cutting edge geometries’, CIRP Ann. - Manuf. Technol., vol. 63, no. 2, pp. 631–653, 2014, doi: 10.1016/j.cirp.2014.05.009.

Ander del Olmo. Investigador en el CFAA, perteneciente a la Universidad del País Vasco (UPV/EHU)

Ingeniero Industrial con especialidad en fabricación y diseño industrial. Su actividad de investigación está dedicada la optimización y aumento de productividad de las herramientas de corte. Experiencia en diseño CAD/CAM y en el brochado de super aleaciones termorresistentes (HRSA).

Gonzalo Martínez de Pissón. Investigador en el CFAA, perteneciente a la Universidad del País Vasco (UPV/EHU)

Ingeniero Industrial con especialidad en fabricación y diseño industrial. Dilatada experiencia en el diseño CAD/CAM. Su actividad de investigación está centrada en la optimización de trayectorias de corte y en el diseño de utillajes.

Jon Ander Ealo. Investigador en el CFAA, perteneciente a la Universidad del País Vasco (UPV/EHU)

Doctor Ingeniero Industrial. Especializado en análisis dinámico de estructuras máquina-herramienta en operaciones de mecanizado y gran experiencia en torneado de super aleaciones termorresistentes (HRSA).