Un año de avances en fabricación aditiva, técnicas de mecanizado, rectificado soldadura y remachado

El Grupo de Fabricación de Alto Rendimiento del Departamento de Ingeniería Mecánica de la Escuela de Ingeniería de Bilbao, perteneciente a la Universidad del País Vasco (UPV/EHU), realiza trabajos de investigación cercanos a las empresas y a los sectores industriales tractores desde principios de los años 90. En la actualidad, los sectores industriales que les toca más de cerca son principalmente el sector aeronáutico, energía, moldes y matrices; abarcando aun así otros sectores en menor medida. Son objeto de sus investigaciones los desafíos industriales de mejora de los procesos actuales, automatización y monitorización, etc., lo que se traduce en generar beneficios a sus socios con los resultados obtenidos de los diferentes ensayos realizados. En particular, el campo de aplicación y experiencia del Grupo se basa en tecnologías aditivas, mecanizado, fabricación híbrida, metrología, rectificado y EDM.

Con el fin de satisfacer las necesidades de las empresas, el Grupo consta de instalaciones tanto en la Facultad de Ingeniería de Bilbao y como de un centro tecnológico en Zamudio conocido como ‘Centro de Fabricación Aeronáutica Avanzada’ (CFAA). La concepción de este centro como conjunción de la Universidad del País Vasco (UPV/EHU) y el Clúster Empresarial para el Desarrollo de Técnicas avanzadas de fabricación aeronáutica, junto con la Diputación del País Vasco y la Diputación Foral de Bizkaia, en colaboración con el Parque Tecnológico y Científico de Bizkaia, permite al Centro focalizarse en técnicas avanzadas de fabricación abarcando un amplio espectro. Este enfoque tiene como objetivo avanzar los niveles actuales de desarrollo tecnológico asociados en el ámbito de las universidades (MRL, Manufacturing Readiness Levels 2 a 5) a niveles de preparación tecnológica en entornos suficientemente representativos (niveles de MRL 6 a 8), situados más cerca de las necesidades de producción de las empresas.

En este trabajo se resumirán los últimos avances realizados por el Grupo durante este último período 2020-2021 en relación la fabricación aditiva, las técnicas de mecanizado y el rectificado, así como otros procesos como la soldadura o el remachado. Los resultados obtenidos alcanzaron niveles de MRL 4-5, abriéndose camino para seguir siendo desarrollándose en el CFAA durante los próximos meses.

A continuación, se exponen los avances más significativos desarrollados en detalle para cada rama de investigación.

Avances en el campo del mecanizado

Durante los últimos 3 años se ha estado investigando en nueva línea de investigación dentro del Grupo de Fabricación de Alto Rendimiento, concretamente en el Mecanizado Superabrasivos, del inglés Super Abrasive Machining (SAM). Esta nueva tecnología de mecanizado se caracteriza por emplear la tecnología de rectificado con velocidades de corte del mecanizado. Por lo tanto, esta tecnología proporciona la precisión del proceso de rectificado con avances y costes similares al uso del mecanizado.

Uno de los primeros pasos en los que se está centrando la investigando es en la fabricación de herramientas de tipo SAM hechas a medida, Custom Shaped Tools. ¿Y por qué a medida? La respuesta es porque se está intentando realizar el acabado de las paredes de engranajes mediante esta técnica, y para ello, es necesario que las herramientas se adapten geométricamente a los dientes del engranaje. Para conseguir este objetivo, se está trabajando conjuntamente con BCAM (Basque Center of Applied Mathematics), de tal manera que se están desarrollando algoritmos mediante los que poder crear una herramienta de geometría hecha a medida que sea capaz de acabar las paredes del diente del engranaje, obteniendo desviaciones dimensionales muy pequeñas (±20 µm).

Las herramientas de tipo SAM se caracterizan por estar formadas por un núcleo metálico, en este caso acero F115, al que se le adhieren partículas abrasivas mediante un proceso de electrodeposición.

El proyecto actual en el que nos encontramos, se enmarca en la fabricación de tornillos sin fin o Screw Rotors, en los que poder emplear la tecnología de SAM. En concreto se ha seleccionado una geometría simétrica de este tipo de elementos, por lo que hay una pareja de tornillos sin fin; uno macho y una hembra. Por lo que es necesario emplear 2 herramientas de tipo SAM, una para cada tornillo sin fin.

El proceso de fabricación de este tipo de herramientas empieza por el mecanizado del mango de la herramienta. Es uno de los pasos más complejos y sencillos a la vez, y es que la medida tiene que ser muy precisa, ya que luego esa herramienta tiene que entrar en una pinza que va dentro de un portaherramientas. Para realizar el mecanizado del mango, y aunque parezca contradictorio, se ha empleado un torno manual, donde es posible controlar muy bien el material que se está eliminando. Una vez cilindrado los mango y teniéndolos a medida, se le ha realizado unos pequeños mecanizados en la parte inferior para poder marcarlos y poder amarrarlos en una mordaza. Finalmente, se ha mecanizado la geometría de las herramientas en un centro de mecanizado de 5 ejes.

En el ámbito del mecanizado, se siguen desarrollando diferentes líneas de investigación para satisfacer las demandas de la producción moderna de componentes industriales; una alta productividad y una alta fiabilidad de los procesos de mecanizado. Con el fin de aumentar la productividad, en sectores como el aeronáutico o el automovilístico, se apuesta por aumentar el denominado Material Removal Rate (MRR), para incrementar los beneficios. Para ello, se puede optar entre dos estrategias, aumentar la velocidad de corte, o, aumentar la sección de viruta.

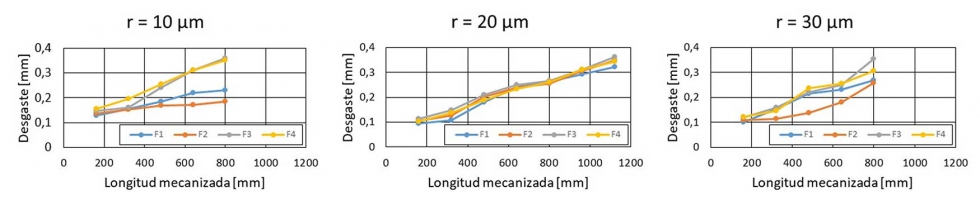

No obstante, tanto el incremento de la velocidad de corte, como el incremento de la sección de viruta tiene un impacto negativo en la vida útil de la herramienta. Durante el proceso de corte debido al impacto de las elevadas cargas térmicas y mecánicas sobre la herramienta, se produce un desgaste progresivo en los filos, que degenera las capacidades de la herramienta de corte, reduciendo su fiabilidad en la operación de mecanizado. El desgaste determina la vida útil de la herramienta, siendo el valor límite el definido por la norma ISO 8688-2:1989: desgaste uniforme de flanco Vb = 0,3 mm o en su defecto, desgaste localizado de Vb= 0,05 mm.

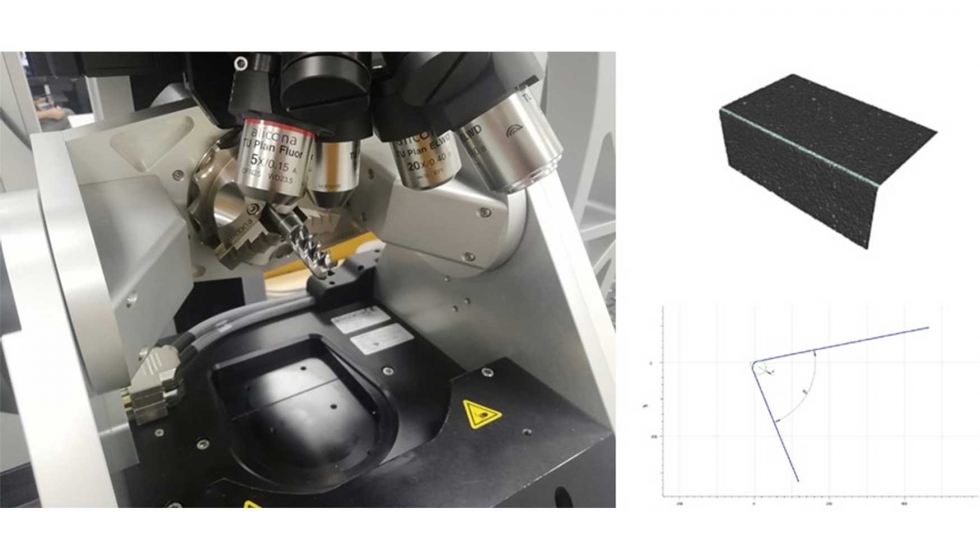

Por consiguiente, numerosos esfuerzos se han focalizado en torno a la reducción de las cargas termo-mecánicas producidas durante el mecanizado, para permitir el incremento de la productividad, siendo una de las principales líneas de estudio la influencia que tiene la micro geometría en el proceso, en especial la denominada zona corte. Las investigaciones de los últimos años han demostrado que la vida útil de las herramientas puede aumentarse esencialmente adaptando la geometría de la zona de corte. Esta adaptación, se realiza a través de los denominados preparaciones del filo de corte, que puede realizarse mediante diferentes técnicas, como acabado por arrastre, cepillado, o pulido entre otras. La preparación del filo de corte busca eliminar cualquier marca que haya dejado el mecanizado de la herramienta y que pueda ser origen de entallas o chipping, además de uniformizar y redondear el filo de corte, haciéndolo más robusto.

La preparación del filo de corte tiene un impacto significativo en las componentes de fuerza y en el comportamiento del desgaste de la herramienta. Al aumentar los radios del filo de corte, los gradientes de tensión a lo largo de este son más suaves en comparación con un filo con arista viva, por lo que los valores de la carga mecánica están en un nivel inferior. En cuanto a las cargas térmicas, están son mayores con el aumento del redondeo del filo, pero son compensadas al verse incrementado también la superficie sobre la que el calor generado puede disiparse. Estos dos efectos opuestos conducen a una micro-geometría óptima del filo de corte con respecto a la carga térmicas y mecánicas, donde los valores adecuados reducen la aparición del desgaste en los filos. En la siguiente imagen, se puede ver la influencia que tiene el redondeo de los filos en una fresa de acero rápido cuando realiza el desbaste de una placa de acero F5303.

Figura 3. Influencia del redondeo del filo de corte en la vida útil de las herramientas.

Para minimizar el desgaste de la herramienta durante su mecanizado se hace necesario el uso de lubricantes consistentes en emulsiones de aceite de origen mineral, conocidos como taladrinas, durante el proceso de mecanizado. La problemática del uso de las taladrinas radica en su insalubridad y su alto impacto ambiental. Además, económicamente en el sector automovilístico el uso de taladrinas repercute hasta en un 17% del coste de fabricación de la pieza [1], pudiendo aumentar en sectores como el de la aeronáutica hasta el 30% en materiales de difícil maquinabilidad [2]. En este contexto, la refrigeración criogénica se presenta como una alternativa ecológicamente sostenible que puede dar respuesta a la necesidad de obtener procesos ecológicamente más eficientes sin afectar a su competitividad técnica

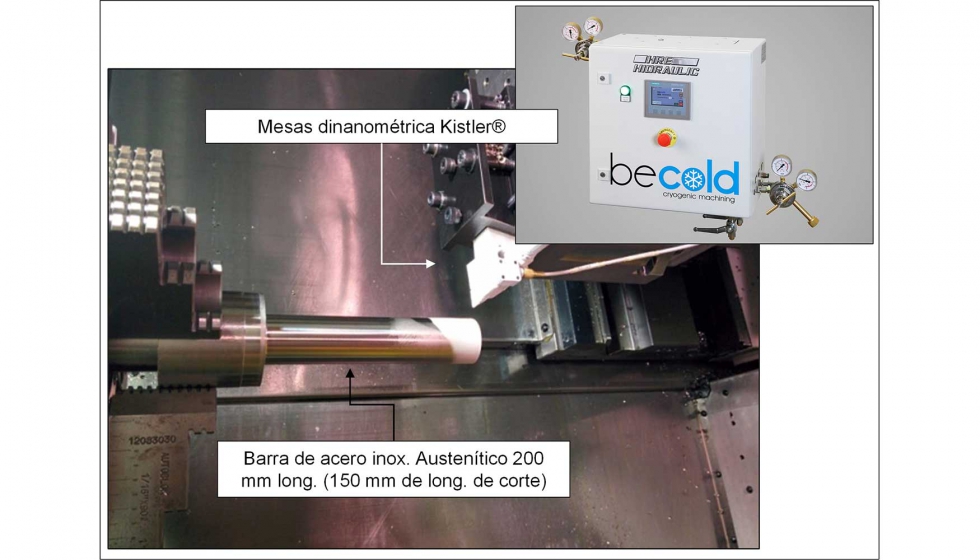

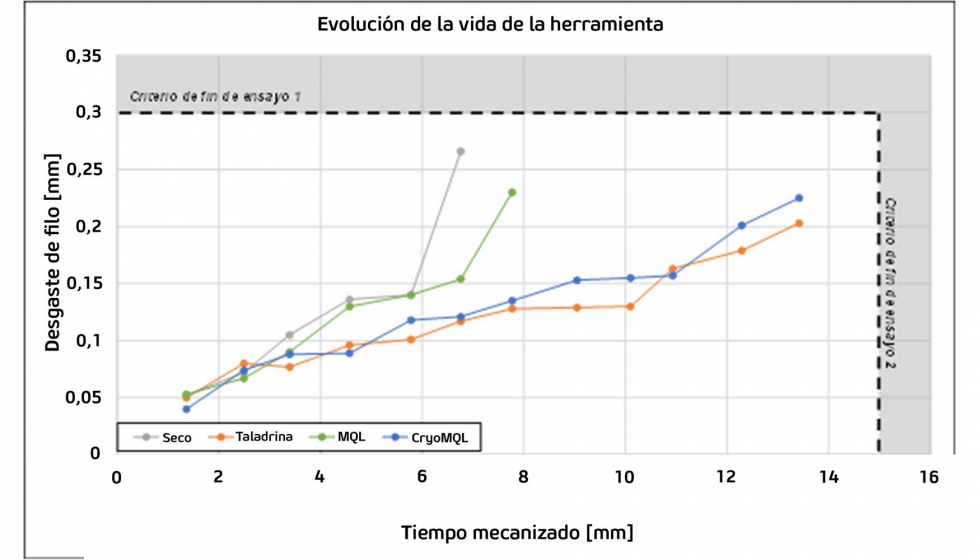

De cara a cuantificar dicha viabilidad técnica, en el Dpto. de Ingeniería Mecánica de la Universidad del País Vasco (UPV/EHU) se ha llevado a cabo una batería de ensayos en los que se ha analizado la vida de herramienta al ser sometida a un proceso de torneado bajo condiciones de corte industriales en los que se ha utilizado taladrina, MQL y CryoMQL, respectivamente.

Concretamente, los ensayos se han efectuado en un centro de torneado CMZ TC25-BTY donde se han realizado cilindrados de desbaste con las siguientes condiciones de corte: velocidad de corte 225 m/min, avance de 0,25 mm/rev, profundidad de pasada de 1,5 mm y una longitud de corte de cada pasada de 150 mm. La herramienta utilizada para esta batería de ensayos está formada por un inserto de Sandvik DNMG 150608 y un portaherramientas PDJNR 2525M-JHP de Iscar el cual está dotado de conductos internos que permiten utilizar los fluidos de corte de forma más eficiente. En estos ensayos se ha analizado el comportamiento de la taladrina frente a la tecnología MQL (mínima cantidad de lubricación), CO2+MQL (CryoMQL) y el mecanizado en ausencia de fluido de corte (seco). En el caso de utilizar taladrina, se inyectará una emulsión de agua y aceite al 9% (taladrina) con una presión de 6 bares; en el caso de utilizar MQL se inyectará un aerosol de micropartículas biodegradables de aceite de colza con un caudal de 100 ml/h a través de una tobera externa pulverizadora colocada en la cara de incidencia de la herramienta; en el caso de utilizar la tecnología BeCold CryoMQL se inyectará el aerosol de micropartículas de aceite de forma análoga al utilizado bajo la tecnología MQL y el CO2 será inyectado a través de los conductos de refrigeración del portaherramientas con una presión de 14 bares de tal modo que al ser inyectado en la zona de corte criogenice las micropartículas de aceite a la vez que alcanza la zona de interacción viruta-filo. En la figura 4 se muestra el montaje experimental llevado a cabo junto con el equipo de refrigeración criogénica BeCold utilizado en los ensayos.

Los resultados obtenidos se muestran en la figura 5.

Como puede apreciarse en la figura 5, ninguna de las tecnologías de lubricación/refrigeración estudiadas alcanzaron los criterios de fin de ensayo establecidos inicialmente. Sin embargo, de cara a discernir la eficacia de éstas, la situación es idónea ya que cuanto más agresivas sean las condiciones de corte, mayor es determinante la capacidad de refrigeración y lubricación del fluido de corte utilizado. En este caso, al utilizar la taladrina como fluido de corte se lograron mecanizar durante ≈13,5 minutos. Si se toma este valor como referencia, al mecanizar sin el uso de ningún fluido de corte en seco, se consigue mecanizar durante ≈6,75 minutos, es decir, un ≈50% menos que si se utilizase taladrina. En el caso del MQL, técnica que destaca por su alta capacidad lubricante, esta diferencia se reduce hasta alcanzar un ≈42% menos de vida de herramienta que si se utilizase taladrina (≈7,75 minutos). De este valor se concluye que, en este tipo de aleaciones, la capacidad lubricante del fluido de corte es importante, pero se hace necesario además de lubricar, refrigerar la zona de corte. Es en este punto donde entra la refrigeración/lubricación CryoMQL ya que combina la buena lubrificación de la zona de corte proveniente del MQL y la refrigeración del CO2. Al utilizar esta tecnología con el sistema BeCold se logra alcanzar un valor análogo al uso de taladrina, llegando a mecanizar ≈13,5 minutos. Sin embargo, cabe destacar que en el caso de la refrigeración/lubricación CryoMQL el desgaste del filo es ligeramente superior (≈10%) al caso de la taladrina.

Por todo ello, como ha podido apreciarse, el uso de la refrigeración criogénica asistida por la lubricación MQL bajo la tecnología CryoMQL suministrada por el equipo BeCold implica la obtención de una alternativa viable al uso de taladrina donde no sólo se obtiene una analogía técnica al uso de taladrina, sino que se logra una mayor salubridad, limpieza y reducción de impacto ambiental que hace que al utilizar esta tecnología se logre una ‘Fabricación ECO2’ (ecología+economía).

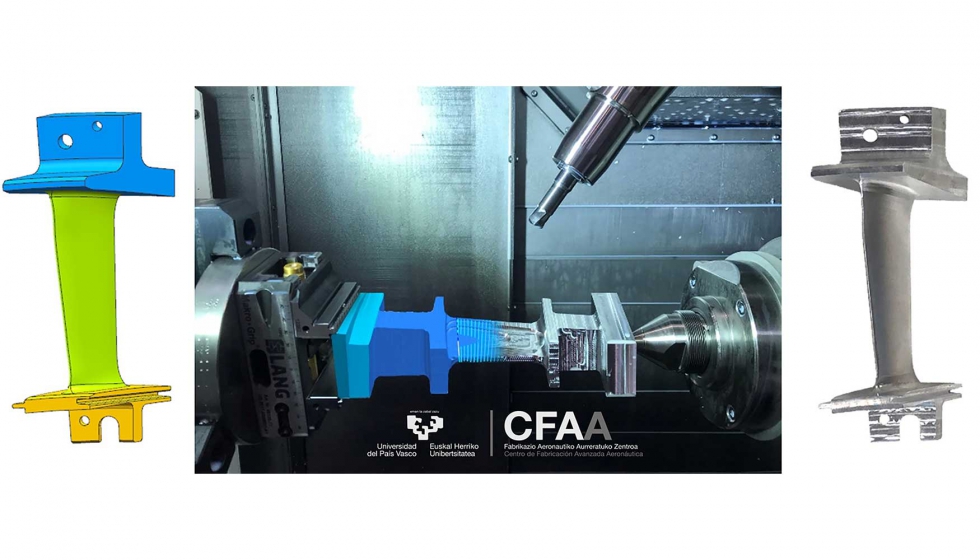

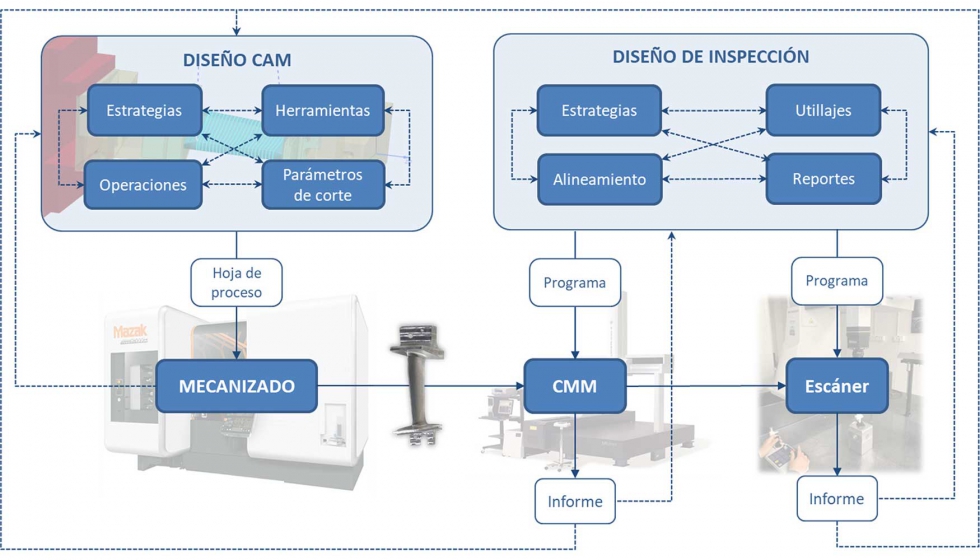

Actualmente el CFAA se ve inmerso en un ambicioso proyecto de investigación industrial destinado a definir toda una cadena de diseño y definición de proceso para componentes que se utilizarán en bancos de ensayo, tanto vascos como en otros puntos de Europa.

En varios centros vascos, nacionales y europeos se realizan ensayos de componentes rotativos, que deben reproducir las condiciones reales del sistema ensayado tres o cuatro años antes de que comience la producción real. Este hecho implica prototipos, componentes en lotes pequeños, donde existe poca respuesta de empresas suministradoras pese al alto beneficio por ítem. Se demanda respuestas nuevas, que impliquen un nuevo producto de generación de componentes muy instrumentados.

Los componentes empleados para los bancos de ensayo son prototipos a menor escala. Ello implica unos requerimientos más exigentes, ya que, al reducir su tamaño, los radios de acuerdo son menores y los detalles más complicados. Además, dado que no se tratan de componentes finales, el volumen de producción por prototipo es muy reducido, por lo que procesos de fabricación normalmente empleados para la producción de los elementos finales –por ejemplo, un álabe de turbocompresor es fabricado por fundición a la cera perdida– quedan descartados, ya que su elección solo se ve justificada para lotes grandes. Por tanto, los procesos de mecanizado y la fabricación aditiva son los seleccionados para dar respuesta a estos componentes, gracias a su alta flexibilidad de fabricación.

Dentro de los componentes trabajados para este proyecto, viene desarrollándose el proceso de fabricación por mecanizado de un prototipo de álabe de turbocompresor. Concretamente, se trata de un álabe director de aluminio situado en etapas tempranas del compresor y su proceso de fabricación ha sido diseñado para un centro de mecanizado multieje.

Debido a los exigentes requerimientos en este tipo de componentes donde las tolerancias geométricas apenas permiten desvíos, se apostó por mecanizar el álabe en una única atada para reducir posibles errores inducidos en montaje. Por otro lado, se requiere un buen acabado superficial en toda la pieza, especialmente a lo largo del perfil aerodinámico (o airfoil) y sus alrededores —es decir, la zona que atravesará el gas en el compresor— donde, además, las transiciones entre estas zonas deben ser suaves.

Resulta evidente que para ajustar el proceso de fabricación a dichas exigencias es necesario desarrollar a su vez el proceso de inspección de la pieza que, para este caso, se eligieron dos métodos distintos de medición: en máquina de medir por coordenadas (MMC) y mediante el escaneo de la pieza. Ambos, se han desarrollado en paralelo con el proceso de mecanizado, estando las dos líneas de desarrollo en continua retroalimentación. Esto es, las observaciones y resultados que se van obteniendo durante el diseño del mecanizado sirven como inputs a la hora de abordar las estrategias de medición, y viceversa.

Avances en el campo del rectificado

Otra de las líneas de investigación perteneciente al Grupo de Fabricación de Alto Rendimiento de la UPV/EHU está centrada en el proceso de rectificado, siendo un proceso de gran valor añadido en el que los clientes necesitan soluciones adaptadas su proceso y necesidades ‘Taylor made solutions’. Uno de los objetivos de las investigaciones es dar soluciones de rectificado tanto a fabricantes de muelas abrasivas, de rectificadores como a usuarios del proceso. Por ello, trabajamos en proyectos con Unesa (fabricante de muelas), con Danobat (fabricante de rectificadoras) y con Ekin (usuario del proceso de rectificado). Esta versatilidad nos permite un aprendizaje continuo y un ‘know how’ del proceso de rectificado en global. Cabe destacar la estrecha colaboración con Ideko y Danobat dentro del marco del Grinding Hub, con el fin de dar respuesta científica a problemas industriales de rectificado en Danobat. Cada año se imparte una formación en rectificado y se seleccionan 5 alumnos de grado que trabajaran durante el curso académico en cooperación educativa entre la universidad el centro tecnológico Ideko y Danobat. Además, estos alumnos tienen la posibilidad de seguir formándose en rectificado y digitalización del proceso durante sus estudios de máster. Y así lo hacen, una media 3 alumnos por curso siguen formándose en el taller mecánico para ser expertos en rectificado.

En estos últimos años, los procesos de fabricación en general, y el de rectificado en particular se ha convertido en un proceso más digital y menos mecánico, por lo que ha sido necesaria una adaptación continua a las necesidades digitales de los usuarios, pero sin perder de vista la importancia de optimizar el proceso de rectificado. Es por ello, que en todas las líneas de investigación que se están llevando a cabo la monitorización y digitalización del proceso tienen un peso fundamental.

Debido a la necesidad de la monitorización del proceso de rectificado, se ha estado desarrollando un software capaz adquirir y procesar los datos del proceso de rectificado casi a tiempo real. Este software, GREAT (Grinding REsearch Asisting Tool) desarrollado en Python, es capaz de integrar la monitorización y el análisis de diferentes variables, (potencia, fuerza, desgaste de herramienta) en un solo programa. Además de los diferentes módulos de adquisición y tratamiento de señales, GREAT tiene un módulo dedicado a la optimización del proceso, es decir, en función del tipo de operación y de los parámetros de rectificado el programa predice si vamos a trabajar en zona segura, zona con riesgo de vibraciones o zona de quemado de pieza, reduciendo así el tiempo de puesta a punto de los procesos. Se trata de un software versátil, el cual se va actualizando en función de las necesidades de los usuarios.

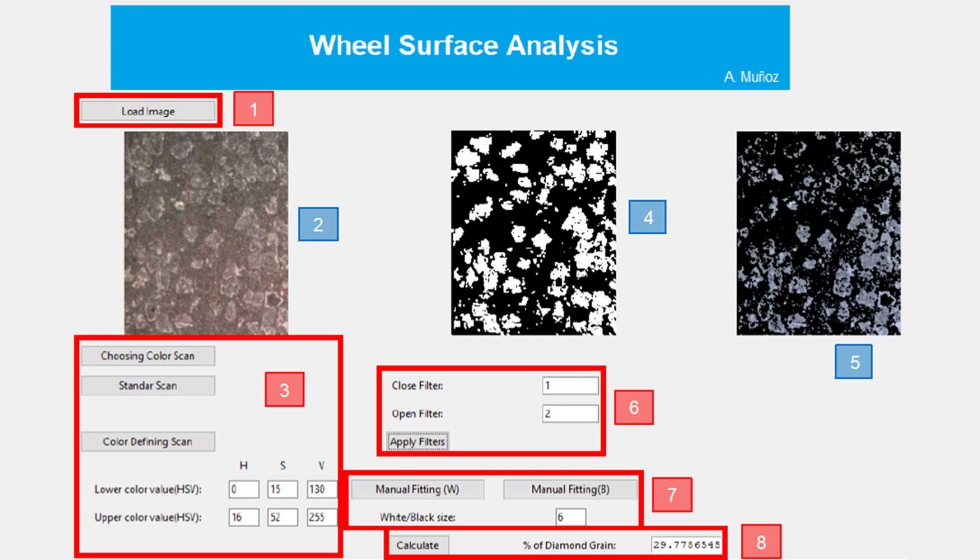

Tal y como se ha comentado, el software del GREAT se ha ido desarrollando en función de las necesidades que han ido surgiendo en las diferentes líneas de investigación. Ejemplo de ello es el módulo desarrollado para el análisis de la superficie de la muela, al cual hemos llamado WSA (Wheel Surface Analysis). Este módulo permite por un lado detectar la concentración de granos abrasivos en la superficie de la muela, así como su variación durante el rectificado. Además, permite medir el tamaño de los granos analizando si aumentan o disminuyen de tamaño y con ello determinar el ciclo de vida de los granos. Por último, el módulo WSA cuantifica el número de granos desprendidos y los nuevos granos en la superficie de la muela. Esta herramienta es de gran utilidad para determinar el ciclo de vida de la muela abrasiva, así como el diseño y optimización de los ciclos de diamantado.

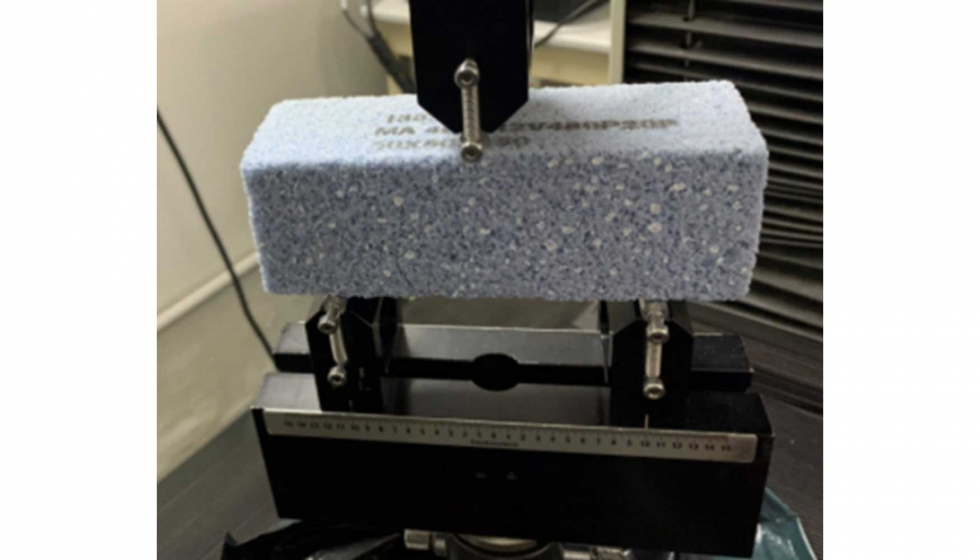

Otra de las líneas de investigación del proceso de rectificado es la caracterización mecánica de la muela abrasiva. A día de hoy no se conoce el comportamiento mecánico de este tipo de material, el cual está compuesto por granos abrasivos, material aglomerante y que puede poseer o no una cierta porosidad. Conocer su comportamiento durante el rectificado es indispensable para determinar la vida útil de las muelas. Esta caracterización mecánica se ha llevado a cabo tanto de forma experimental como numérica. La colaboración con la universidad de Bordeaux, la ENSAM es clave para la caracterización mecánica de materiales compuestos, ya que es un centro de referencia en cuanto a la caracterización mecánica y comportamiento en fatiga de todo tipo de materiales, desde materiales metálicos hasta polímeros pasando por materiales compuestos.

Por un lado, se ha implementado un procedimiento mediante análisis modal para conocer el módulo de elasticidad de las muelas abrasivas. Los resultados obtenidos del análisis modal se han verificado con los resultados obtenido de ensayos de flexión a segmentos de muela abrasiva. Este valor nos permite conocer su resistencia y su dureza. Además, es una propiedad mecánica clave para poder modelizar tanto el desgaste de las muelas abrasivas como el proceso de rectificado. Por otro lado, se ha obtenido la tensión de rotura de las muelas abrasivas. Para ello se han utilizado diferentes tipos de ensayo, flexión y compresión de forma que los valores tanto de módulo de elasticidad como de tensión de rotura tengan una alta veracidad. Además, se ha realizado un análisis microscópico a las probetas utilizadas en los ensayos mecánicos para caracterizar la rotura de la muela, es decir, si la rotura predominante es de granos o de aglomerante.

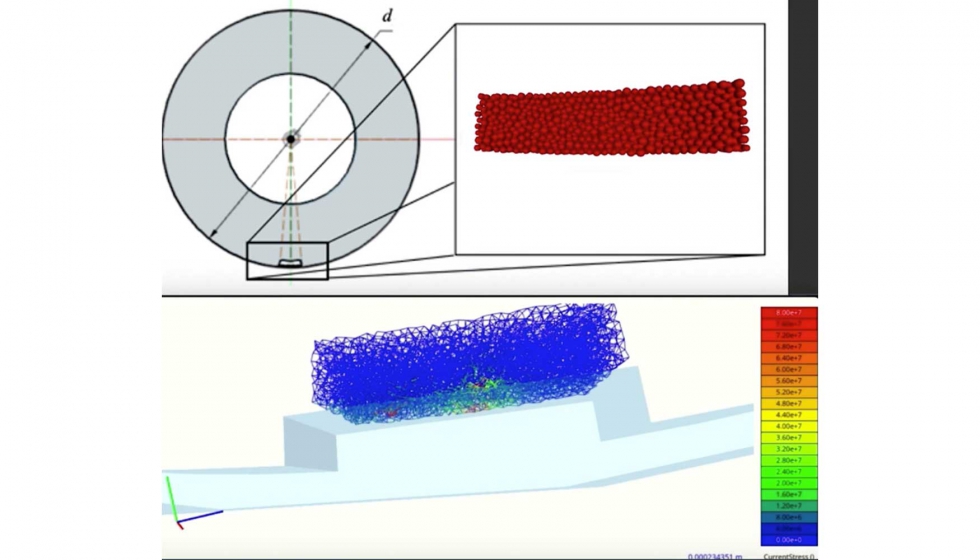

Asimismo, los resultados obtenidos son necesarios para el resto de líneas de investigación que se desarrollan en paralelo. Una de ellas corresponde al desarrollo de la tesis doctoral centrada en la caracterización del desgaste de muelas de rectificado con aglomerante vítreo mediante Digital Twin. Este estudio se realiza siendo en este caso de nuevo el hándicap ausencia de propiedades mecánicas de las muelas abrasivas. En este caso, el estudio se centra en el análisis del desgaste volumétrico de la muela abrasiva, particularmente en el desgaste de las muelas vitrificadas. Para ello se ha desarrollado una muela virtual mediante el uso de elementos discretos (DEM). Debido a la no homogeneidad de la muela abrasiva, el método de elementos discretos es el más adecuado para la simulación del desgaste, ya que permite discretizar el cuerpo a simular. Además, presentan un coste computacional bajo en comparación a otros métodos de numéricos.

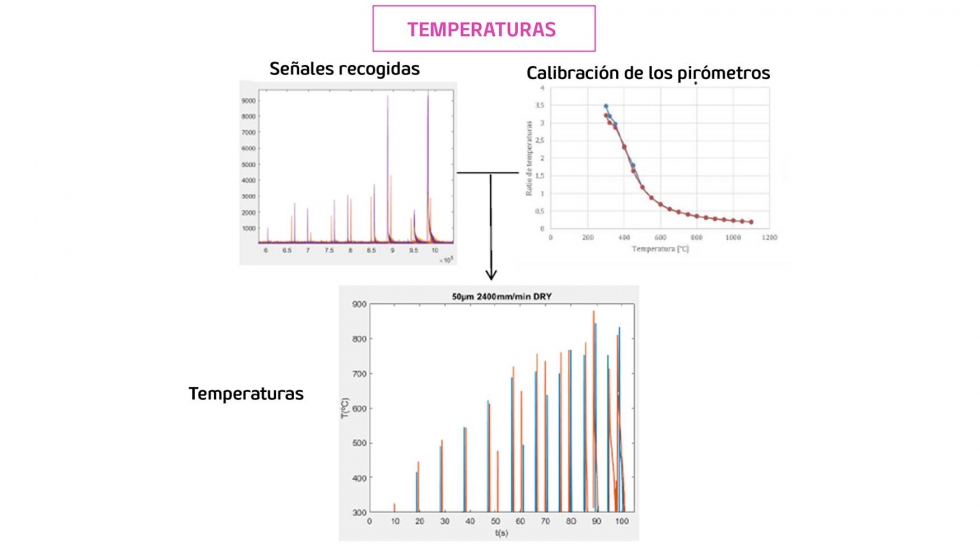

Otra de las líneas de investigación en las que se ha estado trabajando durante este último año es en el quemado, daño térmico, de piezas rectificadas de gran valor añadido. Para ello, se ha centrado la investigación en la medición de las temperaturas durante el proceso real, es decir, utilizando refrigeración durante la medición. A pesar de existir diferentes instrumentos y métodos de medición de temperatura durante el proceso, se trata de una tarea compleja y por lo general poco precisa. Es primer inconveniente es la dificultad de medir la temperatura en el punto de corte. Para ello se utilizan termopares que se insertan en la pieza realizando unos agujeros a la misma. El problema de los termopares es la inercia térmica que poseen, por lo que en muchas ocasiones no son capaces de medir los picos de temperatura reales. Métodos de medición con menos inercia térmica son las cámaras termográficas y los pirómetros de dos colores. Sin embargo, estos métodos tienen el gran inconveniente de que no se pueden utilizar con taladrina. Por lo que si se utilizan estos métodos no se pueden reproducir las condiciones reales de rectificado. Es por ello que se ha empleado un pirómetro conducido por fibra óptica hasta el punto de contacto muela pieza. Este pirómetro se ha desarrollado con la ayuda de Ideko y se ha puesto a punto para medir la temperatura durante el rectificado con taladrina, es decir, bajo condiciones de rectificado reales. La calibración de los pirómetros y el tratamiento de las señales son clave en la obtención de los valores de temperatura en la zona de contacto. Además, se ha realizado un exhaustivo análisis de la influencia de la refrigeración en las temperaturas alcanzadas, así como la influencia de la geometría de la boquilla en la refrigeración.

Además de las líneas de investigación centradas en el proceso de rectificado, hay otras líneas de investigación que también se engloban dentro de la rama de rectificado del Grupo de Fabricación de Alto Rendimiento, como son los procesos de soldadura, remachado, diseño y optimización de estructuras mediante diseños biónicos o de desarrollo de simulaciones más fiables en el mecanizado debido a las altas velocidades.

En el ámbito de las soldaduras disimilares, se está desarrollando una tesis doctoral sobre la unión por solape entre un acero y una aleación de aluminio de características automovilísticas para su uso en el Body in White de los vehículos, consiguiendo resultados prometedores. El empleo de aluminio como sustituto de ciertas piezas de acero da solución a la problemática del peso en la industria de la automoción. En esta investigación, la unión se ha conseguido mediante procesos de alta energía, en concreto, por soldadura láser y soldadura por pulsos electromagnéticos. Ambas técnicas son automatizables y aptas para unir dos materiales tan diferentes como lo son el acero y el aluminio. En este trabajo, se analiza la relación entre la microestructura de las uniones y los parámetros de los procesos para optimizarlos. Asimismo, se estudian sus características en servicio en cuanto a propiedades mecánicas y comportamiento ante la corrosión.

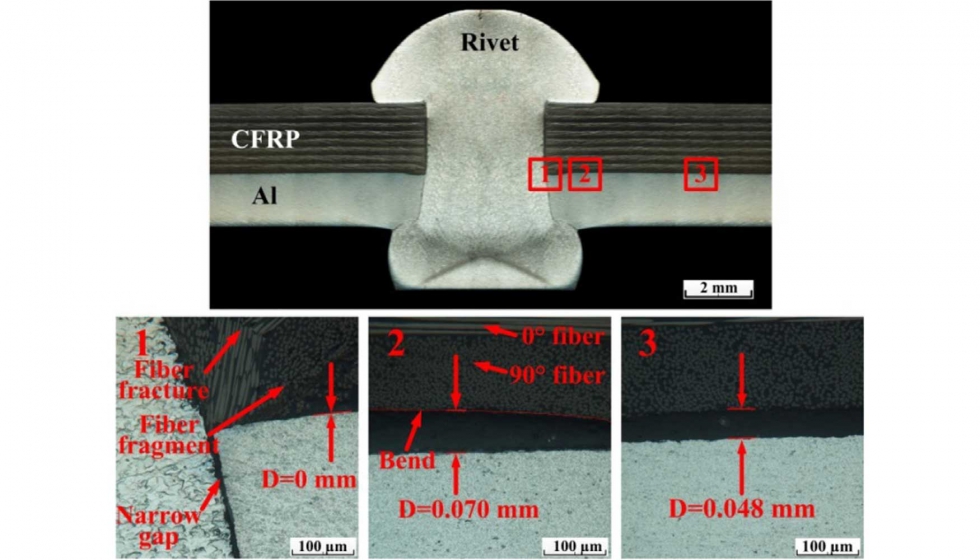

Otra de las tesis se está desarrollando en el área de conocimiento del remachado. Como es sabido, los nuevos requisitos de fabricación inteligente y los nuevos diseños de aeronaves, encaminados hacía un vehículo cero emisiones, suponen un gran reto para la industria aeronáutica. Por ello, los procesos de fabricación requieren de una actualización que permita adaptar el proceso de fabricación a los nuevos diseños de aeronave, exigiéndose una reducción del peso de la estructura y de la producción, y un aumento de la vida útil y la maniobrabilidad. Para ello, los materiales ligeros y de alta resistencia, como los materiales compuestos se utilizan cada vez más en los componentes estructurales de las aeronaves. Sin embargo, el uso de estos nuevos materiales también conlleva muchos retos técnicos para el montaje de las aeronaves. Por lo general, la unión de los componentes de materiales compuestos es mucho más compleja y crítica en comparación con la de los metales convencionales, por lo tanto, se considera necesario desarrollar métodos y herramientas de unión avanzados. Para simplificar, acelerar y mejorar la calidad de la formación de remaches a diferencia de los métodos de remachado convencionales, que pueden dañar estructuras de materiales compuestos, y tienen dificultades para la deformación de materiales de alta resistencia, la técnica de remachado electromagnético (EMR) se desarrolló para dar una deformación rápida, gran fuerza de impacto, estabilidad de deformación y fácil control. Durante el progreso de la EMR, se puede obtener una interferencia uniforme, lo que facilita su aplicación en estructuras compuestas.

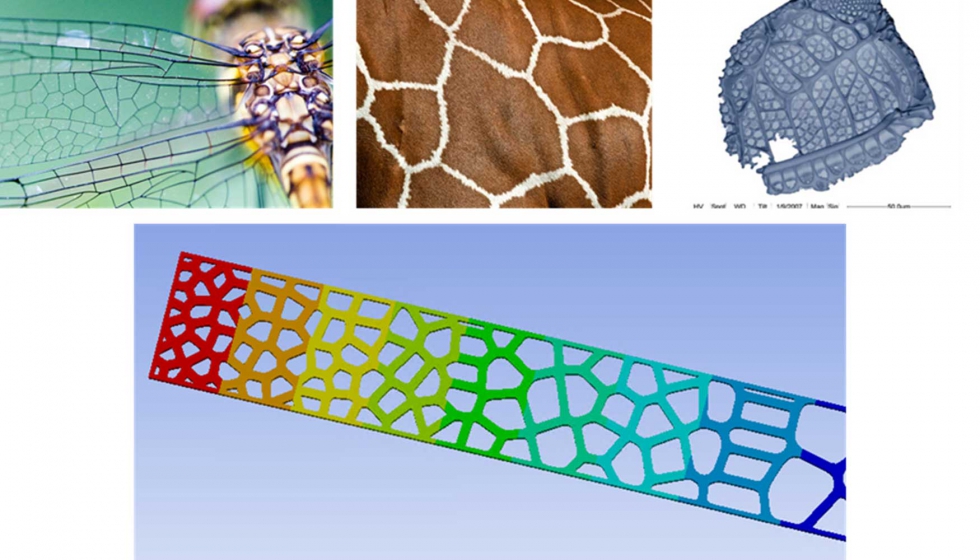

Como ya se ha mencionado, aligerar el peso de los componentes es el principal objetivo a la hora de diseñar cualquier tipo de estructura. Además, los diseños más impresionantes que se pueden observar en la tierra son aquellos que han ido desarrollándose en la naturaleza a lo largo de millones de años mediante la selección natural. Si un diseñador es capaz de imitar este tipo de diseños, conseguirá resultados más eficientes que basándose en su propia experiencia. Existen dos maneras de imitar a la naturaleza, aquella que imita directamente el proceso de la selección natural (Diseño mediante simulación) o el método que imita directamente los patrones observados en organismos vivos (Imitación directa). Ambos métodos resultan interesantes y por lo tanto deben ser estudiados de igual manera. En ingeniería, la reducción de peso y la consecuente reducción de material para el diseño de una pieza supone un factor crítico. Mediante los diseños biónicos es posible crear diseños para casos específicos con condiciones de contorno bien definidas que reducen considerablemente el peso a la vez que se mejoran y se mantienen algunas de las propiedades estructurales del diseño inicial i.e. respuesta a vibración, factor de seguridad… Para ello, por ejemplo, se puede basar en las formas de los exoesqueletos desarrollados por las diatomeas o en las estructuras de las alas de las libélulas. Debido a esta necesidad de reducir el peso en ingeniería, se está desarrollando una tesis doctoral con el objetivo de rediseñar nuevas estructuras basadas en diseños biónicos tanto para el sector de la automoción como el aeroespacial.

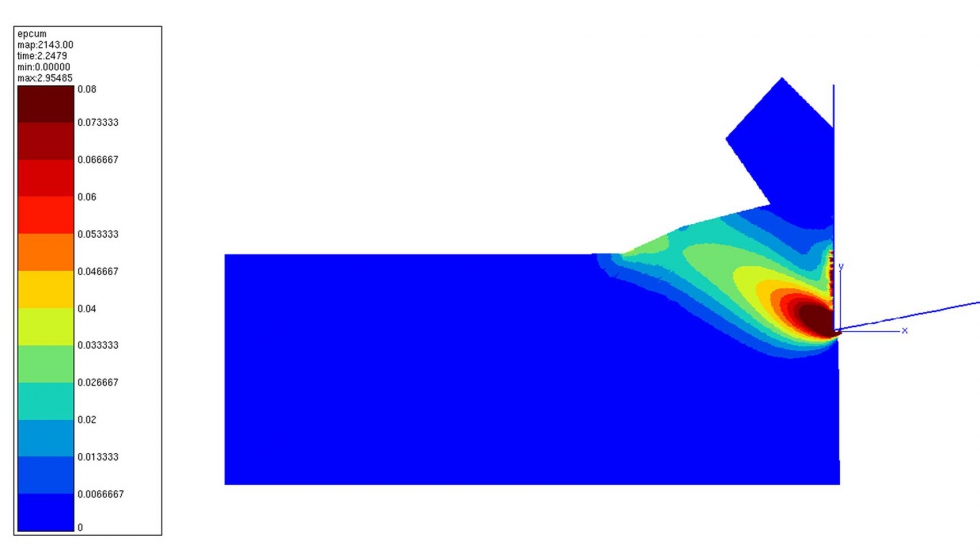

Por últimos, la ingeniería mecánica requiere cada vez más poder confiar en los resultados de las simulaciones de los procesos que se usan para fabricar productos metálicos. La mayoría de estos presentan una adecuada fiabilidad entre datos de la simulación y datos experimentales. Sin embargo, en caso que el mecanizado estuviera caracterizado por una velocidad de deformación muy alta y por unas propiedades de conducción térmica del material muy baja, esto podría llevar hacia una localización de la deformación plástica en un área específica que se llama ‘banda de cizallamiento’. Puesto que la calidad del mecanizado podría ser establecida con estas condiciones, predecir exactamente la creación y la evolución de la banda de cizallamiento es fundamental. Debido a la localización de la deformación plástica, la temperatura aumenta, y el material se suaviza localmente. Los modelos matemático clásicos que se usan en la mayoría de los softwares para hacer simulaciones con elementos finitos fallan al predecir una banda de cizallamiento de ancho finito con esta particular combinación de material y velocidad de mecanizado. El único remedio que existe para poder simular propiamente y de forma fiable el proceso sería de recurrir a modelos matemáticos non-clásico, o modelos ‘generalizados’, que permiten regularizar el desarrollo de la banda de cizallamiento, siendo esta la línea de investigación de una de las tesis doctorales del grupo de fabricación de alto rendimiento.

Avances en el campo de la fabricación aditiva

Durante el curso académico 2020/21 el grupo de Fabricación de Alto Rendimiento de la UPV/EHU ha seguido trabajando en la maduración de las tecnologías láser para sus distintas aplicaciones (fabricación aditiva y texturizado) y en la monitorización del proceso con el objetivo de mejorar su entendimiento y control del mismo. Una de las apuestas que se está haciendo en este campo es la preocupación por el medioambiente, denominándose Fabricación Verde.

Como conceptos básicos, la Fabricación Aditiva de metales mediante aporte directo, al cual de aquí en adelante se le hará referencia mediante las siglas FA, es un proceso que permite la generación de detalles sobre piezas metálicas fabricadas previamente mediante tecnologías como la forja o el mecanizado, así como la reparación y recubrimiento de zonas que, debido al uso, han sufrido un desgaste y que, de no ser reparado, obliga a la sustitución del componente en su integridad.

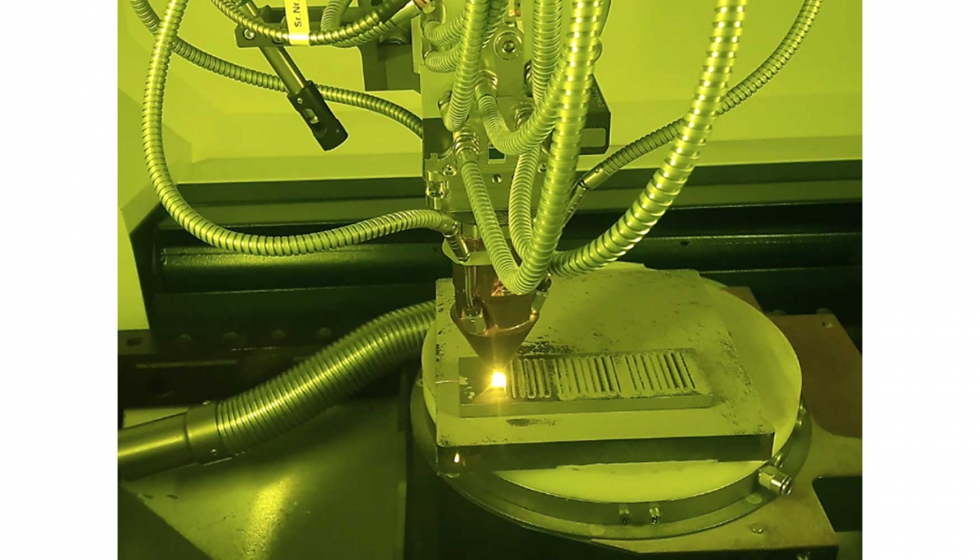

El proceso de FA se basa en un haz láser que incide sobre la superficie de un sustrato y genera un baño fundido muy localizado. Es habitual que su diámetro esté comprendido en el rango de 0,5-2 mm. Simultáneamente, el material de aporte es inyectado en el baño fundido a través de un cabezal como el mostrado en la imagen inferior. Este material de aporte se puede suministrar tanto en forma de polvo como de hilo, aunque en el presente trabajo se mostrarán tan solo los resultados correspondientes al material de aporte en forma de polvo.

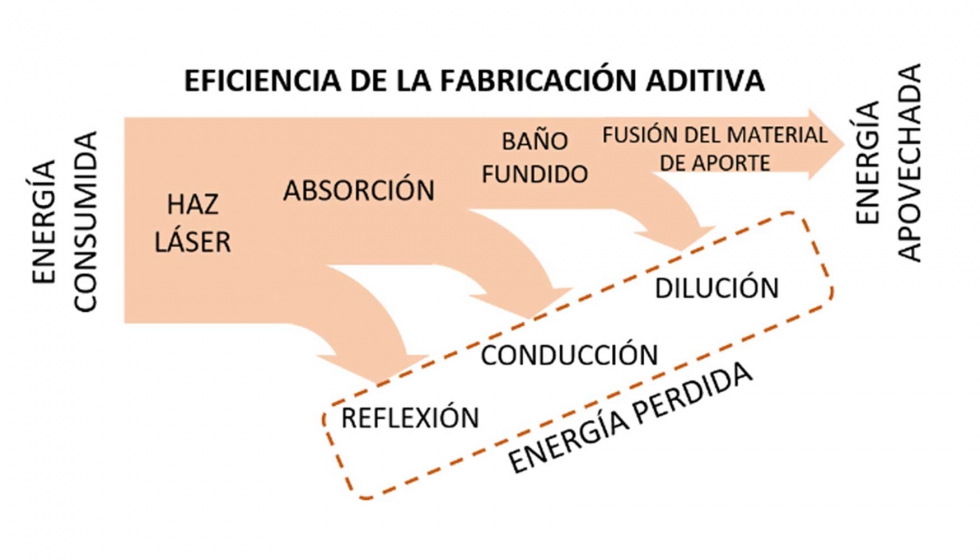

Del total de la energía que emite el haz láser, solo una parte es absorbida por la pieza sobre la que se quiere aportar el material, véase la figura 14. Habitualmente, para materiales como el acero, este coeficiente de absorción se sitúa en torno al 40%, mientras que el resto se pierde en forma de reflexiones. Asimismo, debido a la naturaleza localizada del proceso de aporte, parte de la energía que absorbe el sustrato se difunde a través del mismo mediante conducción térmica del material. Por último, de la fracción de energía que se emplea en fundir el material, parte se emplea para fundir el material base y parte para fundir el material de aporte, definiéndose la relación entre ambas mediante el término de dilución. Se puede concluir, por tanto, que la eficiencia energética del proceso de aporte por láser depende de los materiales empleados (principalmente de los parámetros de absortividad y conductividad térmica), pero que también depende en gran medida de las condiciones bajo las cuales se realiza el proceso de aporte, es decir, parámetros y estrategias del proceso.

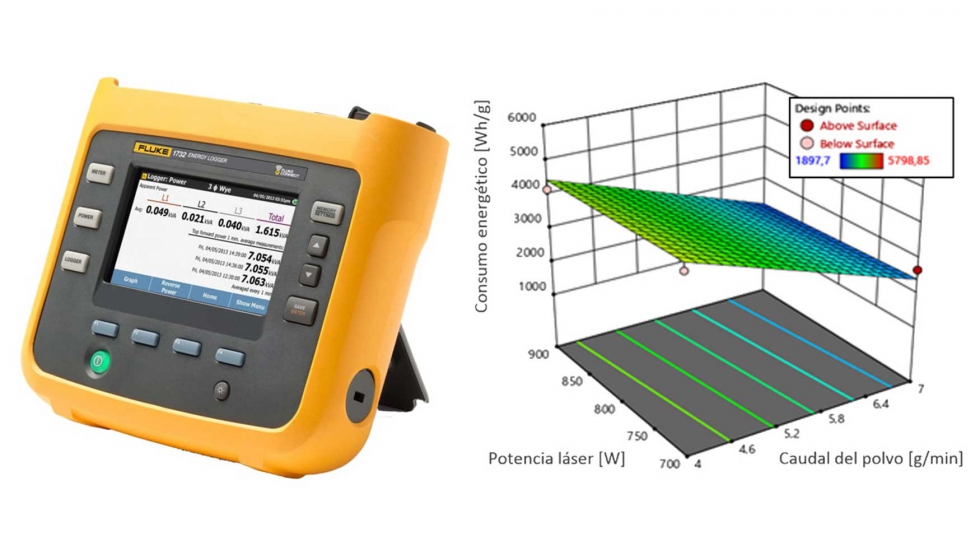

Con el objetivo de poder cuantificar y mejorar la eficiencia energética del proceso, se ha instalado un medidor de potencia Fluke-1732 en el generador láser, que permite monitorizar en todo momento el consumo energético del mismo. Basándose en los datos adquiridos a través de este dispositivo, se ha realizado un estudio del proceso donde, además de realizar una caracterización del material aportado en base a los parámetros geométricos de los cordones depositados, se ha incluido el concepto de eficiencia energética. En la siguiente ecuación se muestra el valor del consumo energético por gramo de material aportado o eficiencia energética (CE), en función de la potencia láser (P), velocidad de avance del cabezal (F) y la tasa de aporte (M), obtenida a partir de un set de ensayos experimentales como el mostrado en la figura 15 y un análisis estadístico de sus resultados.

CE=8136,09-1,41·P+0,36·F-740,89·M (1)

Gracias a esta herramienta, se ha podido establecer que el caudal másico del material de aporte es el parámetro más relevante desde un punto de vista de impacto medioambiental y que, tal y como se muestra en la figura 16, un incremento del mismo implica una mejora en la eficiencia del proceso.

Otro de los campos en los que se está trabajando es en la aplicación de los conceptos de Industria 4.0 que tan relevantes se han vuelto en los últimos años. La fabricación digital y la Industria 4.0 están influenciando de manera notoria el clima industrial. Estas herramientas tienen como objetivo transformar los entornos de producción en sistemas inteligentes, logrando un alto grado de automatización que permita una toma de decisiones autónoma basada en información adquirida en tiempo real. De esta forma, el sistema de control necesita alimentarse de la información proporcionada por sensores que detectan cambios en el entorno de producción. Es esta necesidad de adquisición de información en tiempo real, la que ha motivado la integración de herramientas de sensorización en componentes y procesos de fabricación.

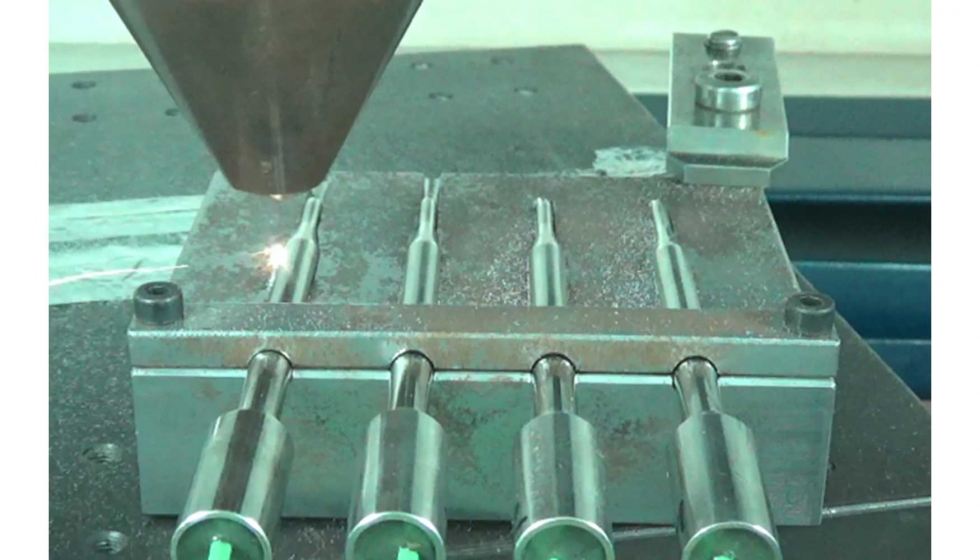

Un ejemplo de ello es la sensorización de troqueles de estampación en procesos de conformado. Una de las variables más relevantes en el proceso de estampación en caliente es la temperatura en la superficie de estampación ya que, por una parte, condiciona las propiedades mecánicas finales del componente estampado y, a su vez, permite predecir la vida útil del troquel en sí mismo. Sin embargo, hoy en día, la sensorización de estas herramientas es marginal, ya que la integración de sensores de temperatura en útiles de estampación en caliente mediante procesos de fabricación convencional es poco viable, especialmente en las regiones de interés. No obstante, los procesos aditivos han irrumpido en la industria de fabricación aportando, entre otras cosas, una gran libertad geométrica y accesibilidad durante el proceso de fabricación. Es esta última característica la que abre paso a la integración de sensores en componentes, ya que es posible detener el proceso de fabricación, colocar los sensores a embeber en las zonas críticas, y continuar con la deposición de material capa a capa, hasta completar la geometría del componente, véase la figura 17.

Sin embargo, este proceso no está exento de retos, ya que es necesario, entre otras cosas, tener un control muy preciso del aporte energético del proceso aditivo, dado que los sensores son componentes muy sensibles, que pueden ser fácilmente degradados debido a las altas temperaturas alcanzadas durante el proceso de fabricación. Este contexto es el que ha motivado el desarrollo del proyecto SUSIE para la integración disruptiva de sensórica inteligente en máquinas mediante el empleo de tecnología aditiva, que está financiado por el programa ELKARTEK 2020 del Gobierno Vasco (ref. KK-2020/00054) y liderado por el centro tecnológico Azterlan, en el que también participan Tecnalia, Tekniker, la Universidad de Mondragón, INVEMA y la Universidad del País Vasco (UPV/EHU).

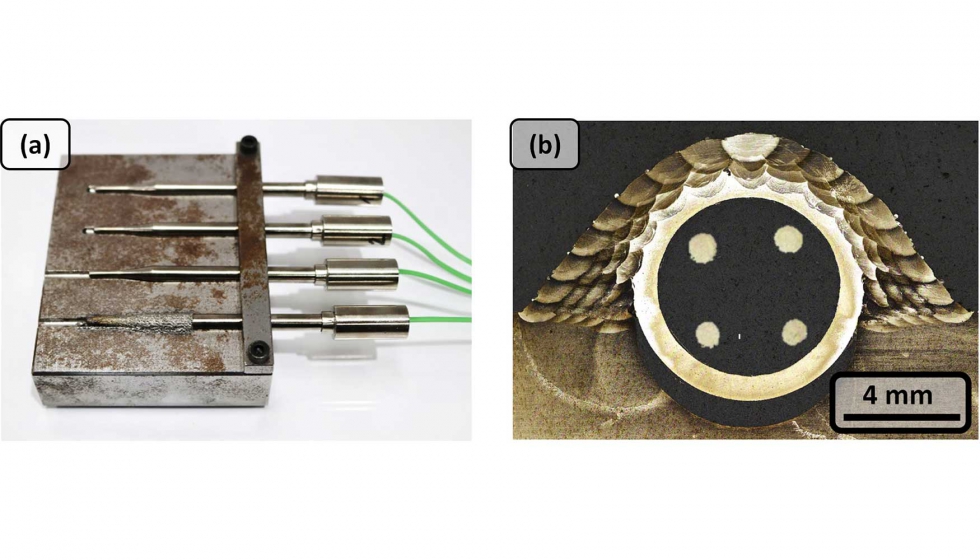

A lo largo de este proyecto, se ha desarrollado una metodología para la integración directa de termopares de aislamiento mineral tipo K, en sustratos de acero de herramientas AISI P20. Para ello, se han obtenido unos parámetros de aporte para el acero de herramientas AISI H13 de bajo nivel energético, que posibiliten la deposición de material sobre los componentes electrónicos sin condicionar su integridad ni su funcionalidad. Asimismo, se ha definido una estrategia de aporte, basada en minimizar el calentamiento del termopar y en fomentar la disipación de calor. Para ello, se han introducido tiempos de espera y se ha optado por la deposición alterna de los cordones a ambos lados del termopar, con el objetivo de que el aporte energético esté más distribuido y se disipe mejor hacia el sustrato. En la figura 18, se muestra el termopar tras el proceso de integración y una sección transversal del mismo. Se observa que no hay defectos notables tales como grietas o poros, y que se ha obtenido una buena unión metalúrgica entre el sustrato, el termopar y el aporte. Además, tras medir la continuidad en cada uno de los conductores del termopar, se concluye que este no se ha deteriorado, ya que ninguno de los conductores se ha visto dañado durante el proceso de aporte.

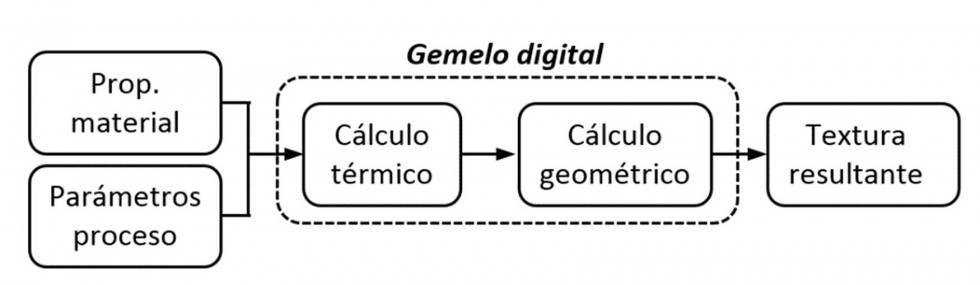

En el panorama industrial actual, el concepto del Gemelo Digital o Digital Twin está ganando relevancia y podría decirse que está en auge. En consecuencia, durante el curso académico 2020/21, se ha trabajado en la modelización del proceso de texturizado laser, gracias a la financiación del programa Elkartek 2020 del Gobierno Vasco a través del proyecto Bisum y a la financiación del Ministerio Español de Economía, Industria y Competitividad a través del proyecto Alasurf con referencia PID2019-109220RB-I00.

El texturizado láser, en inglés Laser Surface Texturing (LST), consiste en crear un patrón en una superficie mediante la vaporización de material a través de un haz láser, y fue en la segunda mitad de la década de los 90 cuando empezó a ser utilizado industrialmente. Sin embargo, este proceso de fabricación no ha alcanzado un estado de maduración equiparable a otros procesos de fabricación convencionales y, por lo tanto, su uso no se ha extendido en la industria de una forma significativa. Hay que considerar, además, que el LST presenta un alto coste y una baja productividad, que también limitan su industrialización. Partiendo del contexto arriba descrito y considerando las actuales limitaciones del proceso LST, es indiscutible que la creación de modelos digitales para este tipo de procesos de fabricación de alto coste tiene grandes beneficios. La principal ventaja del desarrollo de este tipo de herramientas consiste en la reducción de recursos materiales, humanos y de tiempo necesarios para la obtención de parámetros óptimos de fabricación; ya que, tradicionalmente se ha utilizado el método de prueba y error, que exige una gran cantidad de iteraciones y cuenta con una eficiencia reducida. En los últimos años, han sido varios equipos de investigación quienes se han centrado en modelizar el texturizado laser, sin embargo, a día de hoy, estos no han sido validados experimentalmente [3][4].

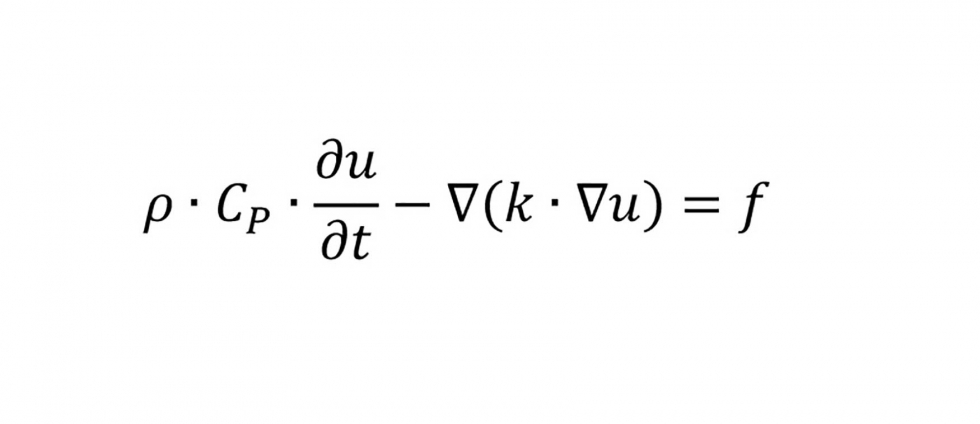

El principal objetivo de este trabajo de investigación ha sido el desarrollo de un modelo matemático capaz de simular el proceso de texturizado láser, con la posterior validación experimental, para así reducir la cantidad de iteraciones en ensayos experimentales a la hora de obtener los parámetros de fabricación óptimos. El trabajo se ha realizado mediante el software Matlab R2020a y análogamente al funcionamiento de la máquina TruMark Station 5000 utilizada para la experimentación, el haz laser se ha modelizado como una fuente de calor que incide sobre un área de la superficie de la pieza a trabajar. Asimismo, el fundamento teórico en el que se basa el modelo desarrollado es el cálculo del campo térmico a partir de la ecuación diferencial de transferencia de calor de conducción transitoria.

donde

- u: Temperatura

- ρ: Densidad

- CP: Calor específico

- f: Fuente de calor

- k: Conductividad térmica

El material empleado para la validación del modelo es la aleación base cobalto Stellite 6, cuyas propiedades térmicas que dependen de la temperatura se han obtenido del trabajo publicado por Wei Ya et al. en 2016 [5] De esta manera, se obtiene un modelo que se aproxima en mayor medida a la realidad y que se puede considerar como un gemelo digital del proceso de texturizado.

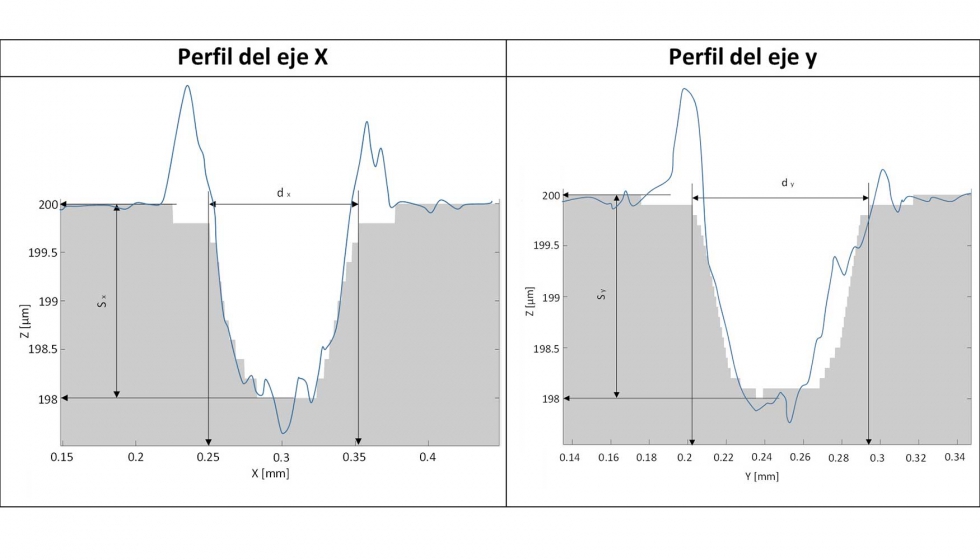

Una vez obtenido el campo térmico, se determinan aquellos elementos que se han vaporizado y que por lo tanto deben ser eliminados de la pieza. Este cálculo geométrico se realiza en un segundo paso, figura 19, y permite obtener la textura resultante del proceso de LST y la geometría del cráter generado por el haz láser sobre la superficie de la pieza en la que incide.

Finalmente, se han realizado los ensayos experimentales para validar el gemelo digital desarrollado. Los resultados obtenidos mediante las simulaciones y experimentalmente se muestran en la figura 20. Como se puede observar en los perfiles mostrados, se concluye que, si bien hay una pequeña diferencia entre los perfiles simulados y medidos experimentalmente, los resultados obtenidos se adecuan bastante bien.

En consecuencia, se puede concluir que el gemelo digital desarrollado funciona correctamente y nos permitirá predecir los resultados del proceso de texturizado sin necesidad de realizar ensayos experimentales en máquina.

Además, la siempre creciente demanda de prestaciones, eficiencia y productividad resultan en una constante necesidad de actualización de los equipos, protocolos y servicios. Fruto de estas mejoras, es la nueva configuración del centro de aporte por láser que el grupo de Fabricación de Alto Rendimiento ha implementado a lo largo de este año académico. El trabajo se ha realizado en base a un enfoque de monitorización global y sincronizado, que se ha integrado bajo el control del CNC del propio equipo. Esta labor ha sido realizada con la colaboración de la empresa Fagor Automation y se ha fundamentado en la incorporación de los diferentes sensores al propio control de la máquina, con la consiguiente adquisición y posterior procesado de datos. El objetivo es poder realizar un seguimiento de los parámetros clave en el proceso y asociarlos a posibles fallos en piezas para, de esta manera, ofrecer un análisis predictivo de los componentes fabricados mediante aporte por láser, a la vez que pueden valorarse ajustes en tiempo real sobre el propio proceso, modificando parámetros de entrada para corregir problemas predecibles.

El equipo, hasta ahora mencionado, se emplea principalmente para el proceso de FA por láser denominado L DED (Laser Directed Energy Deposition). Este proceso consiste en la deposición de capas de material, mediante la inyección de polvo sobre un baño fundido creado previamente sobre un sustrato, con la ayuda del haz láser. En este proceso, son varios los parámetros de entrada que suponen un cambio sustancial en el resultado, entre los que se encuentran: potencia, diámetro del haz láser, concentración de polvo, velocidad de avance y caudales de gases de protección y arrastre de polvo. La monitorización de todos ellos es esencial para garantizar unas condiciones de aporte específicas y, por lo tanto, la repetitividad del proceso. A su vez, existen características propias que permiten conocer la evolución del proceso, como son la temperatura y forma del baño fundido, la altura de capa resultante, y el ancho de cordón. Estas características ayudan a predecir o corregir parámetros de entrada para asegurar la eficiencia y la estabilidad del proceso. El control de la temperatura y la forma del baño fundido permiten establecer si existe exceso o falta de potencia y ayudan a evitar defectos como grietas o falta de fusión; por otra parte, la altura y el ancho de cordón ofrecen información que permite rectificar distancia focal o flujo másico de polvo y, por último, la estabilidad del flujo de gas y el control de la potencia ayudan a evitar la formación de poros.

Como resultado de este enfoque, la nueva configuración del equipo de fabricación aditiva ha incorporado un nuevo generador láser (HighLight FL1000C, Coherent) con el objetivo de mejorar el rendimiento energético y la calidad de los aportes. Las nuevas capacidades de monitorización de este equipo, y en conjunto con los trabajos previos realizados en el campo de la adquisición de datos del resto de periféricos, aportan información suficiente para conseguir dichas mejoras de eficiencia.

En lo que a la sensorización del proceso se refiere, para el control del caudal de polvo se emplea un monitor de flujo (Flowwatch, Medicoat), que ofrece una medida de la cantidad de polvo que llega a la boquilla de aporte, a la vez que los caudalímetros controlan el flujo de gas, tanto de arrastre como de protección. La temperatura se monitoriza a través de un pirómetro de dos colores (IGAR 12-LO, Lumasense) instalado coaxialmente con el haz láser. La forma y altura de los cordones, y las diferentes capas de aporte, se conocen a través de sensores de altura. La potencia generada por el láser es monitorizada por el control, a la vez que la posición, velocidad y aceleración reales. Adicionalmente, se ha incorporado también la capacidad de realizar medidas de temperatura sobre el sustrato, mediante termopares, que sirvan de control en procesos con materiales que así lo exijan. Por último, mencionar que, aunque se encuentra aún en desarrollo, también se está trabajando para incorporar la capacidad de obtener imágenes del baño fundido durante el proceso. Todas estas señales y datos son tratados por el CNC de Fagor y guardados durante el proceso, para un tratamiento futuro o en tiempo real, según sea necesario.

Finalmente, otra de las líneas de investigación dentro del campo de la fabricación aditiva que está en auge es el Laser Powder Bed Fusion (LPBF) que hoy en día se encuentra muy presente en la industria aeronáutica. Consiste en la fabricación de piezas capa a capa sobre un lecho de polvo, permitiendo así fabricar piezas complejas de paredes delgadas con un bajo buy to fly ratio, muy difíciles de fabricar con los procesos de fabricación convencionales. No obstante, al ser una tecnología que carece de robustez y contiene una alta tasa de defectos, requiere un seguimiento in situ para poder monitorizar el proceso y así verificar que las piezas fabricadas satisfacen los requerimientos exigidos por las empresas. Dicha monitorización va más allá de las mediciones de presión de la cámara, temperatura de la cámara y el nivel de polvo. El análisis del melt pool y, por consiguiente, el campo térmico es uno de los factores importantes a estudiar, puesto que la rápida transformación de solido-liquido-solido tiene relación directa con las propiedades mecánicas y la microestructura del material.

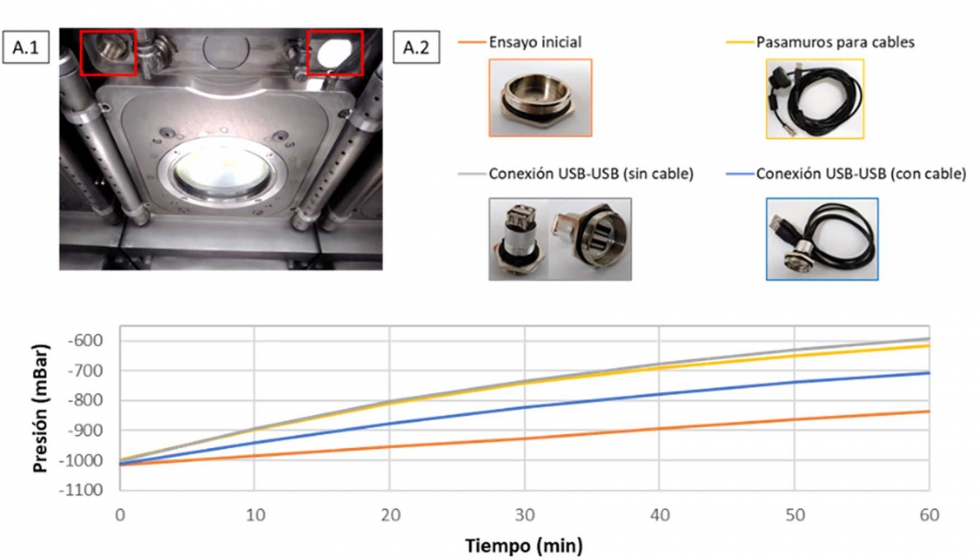

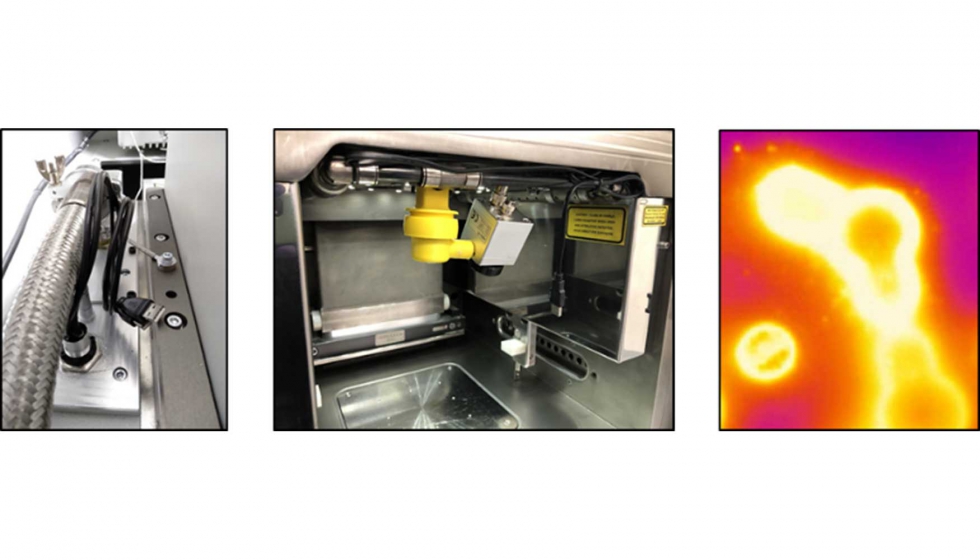

Entre las diferentes líneas de investigación que lleva a cabo el grupo de fabricación aditiva de LPBF de CFAA, se encuentra la destinada al estudio de la monitorización del dicho proceso. Con el objetivo de poder realizar estudios de los campos térmicos en las fabricaciones de LPBF, el equipo ha desarrollado una solución para poder incorporar sensores, cómo una cámara termográfica, en el interior de la cámara de fabricación de la máquina Renishaw AM 400.

Uno de los inconvenientes a la hora de emplear un sensor cualquiera en una máquina de LPBF es garantizar la estanqueidad de la cámara de trabajo. La AM 400 trabaja con una cámara estanca en la que se realiza el vacío y se rellena de gas inerte para evitar problemas de oxidación, entre otros. Para poder almacenar en un equipo externo los datos adquiridos por la cámara, debe de existir una conexión entre el equipo que adquiere los datos y el equipo que los almacena. Esta conexión no se puede realizar a través de la puerta, puesto que la estanqueidad de la cámara se vería comprometida. Es por ello que se han desarrollado distintas alternativas de conexiones empleando uno de los accesos que tiene la máquina en la parte superior en forma de tapón roscado, con el objetivo de introducir el cableado de los sensores manteniendo la estanqueidad de la cámara.

Para poder elegir la mejor alternativa de las tres posibles, representadas en la figura 21, se han desarrollado diferentes ensayos de vacío, ya que este es el más restrictivo en cuanto a la estanqueidad de la maquina se refiere. El ensayo consiste en una prueba de 60 minutos, donde inicialmente se genera una depresión dentro de la cámara. Llegados a un valor de depresión concreto, el sistema se detiene y los sensores de presión de la maquina recogen el valor de la presión dentro de la cámara cada 10 minutos, logrando así las gráficas que se muestran en la figura 21. Se puede observar que la mejor opción es el conector USB-USB con cable, dado que es aquel que menos perdidas padece.

En la figura 22 se observa la solución una vez incorporada a la máquina, junto a la cámara con el brazo especial diseñado para garantizar el buen posicionamiento de la cámara termográfica respecto al área de fabricación. Para validar dicha solución se ha realizado una fabricación real de 40 horas en el que la cámara ha permitido adquirir datos del campo térmico sin que se haya visto afectada la estanqueidad de la máquina.

El reto de la Fabricación Aditiva: talento y capacitación

En la actualidad hay pocas dudas del potencial y ventajas de la Fabricación Aditiva. La industria emplea estas técnicas en casi todos sus sectores y fases de concepción del producto. Además de su empleo en fases de diseño (nicho de mercado tradicional de estas técnicas) se utilizan también en fases de validación, producción, preseries, … De hecho, todos los datos apuntan a que estas técnicas han crecido en la industria de una manera sostenida durante la última década. Sin embargo, muchos expertos coinciden en que una de las principales barreras para explotar todo el potencial de las técnicas de Fabricación Aditiva es la falta de personas formadas en este campo.

Uno de las principales características de los procesos de Fabricación Aditiva es la gran repercusión que tienen estos procesos en el diseño y en las propiedades físicas de las piezas fabricadas. Por un lado, la Fabricación Aditiva permite un diseño con muchas menos restricciones y permitiendo piezas más ligeras, complejas e incluso la fabricación de un único componente que sustituye a un ensamblaje de varias piezas. Por otro lado, las propiedades de los materiales dependen del proceso y parámetros empleados, siendo una de las principales incógnitas de los usuarios. La gran mayoría de los casos de éxito en la aplicación de la impresión 3D es cuando se parte de un diseño completamente nuevo y se afronta de una manera disruptiva, mientras que los casos en los que se ha intentado replicar la misma pieza aplicando estas técnicas ha fracasado.

En este contexto, la apuesta por la formación es clave para sumar personas especializadas en estos procesos, capaces de afrontar el reto de un nuevo diseño con todas las herramientas necesarias. Así, desde el año 2012 se incluye un seminario específico en el título propio Tecnologías Aeronáuticas y Máquina Herramienta de la UPV/EHU en el que se forma a 25 estudiantes en técnicas de Fabricación Aditiva, tanto para materiales poliméricos como metálicos. Más reciente es un título de Especialización Universitaria en Fabricación Aditiva impartido en el IMH de Elgoibar y que abarca de una manera más profunda aspectos como el diseño, la optimización topológica, y diferentes procesos de fabricación aditiva. Un aspecto a destacar en este título es la gran componente práctica, incluyendo prácticas tanto en el IMH como en el Centro de Fabricación Avanzada Aeronáutica – CFAA.

Agradecimientos

Los autores quieren agradecer a IHOBE, Gobierno Vasco y los Fondos Feder por apoyar el uso de la refrigeración criogénica a través del proyecto ‘Nuevo producto circular: BeCold nuevo sistema de lubricación y refrigeración’ en la convocatoria 2020 ‘Ayudas a la realización de proyectos de ecodiseño y demostración en economía circular y de ecoinnovación estratégica’.

El CFAA participa en dos proyectos diferenciados referentes a desarrollos tecnológicos en esta línea. El proyecto TASTE: Tecnologías aerodinámicas para turbofanes engranados (RTC2019-007194-4), financiado por el Ministerio de Ciencia e Innovación y la Agencia Estatal de Investigación y el proyecto COMPLETER: Componentes para elementos de bancos de ensayos de sistemas críticos (ZL-2020/00380), financiado en la convocatoria Hazitek 2020 por el Grupo Spri y Gobierno Vasco.

Referencias

[1] [Klocke and Eisenblatter, 1997] Klocke, F. and Eisenblatter, G. (1997). Dry cutting. CIRP Annals - Manufacturing Technology, 46(2):519 – 526.

[2] [Shokrani et al., 2012] Shokrani, A., Dhokia, V., and Newman, S. (2012). Environmentally conscious machining of difficult-to-machine materials with regard to cutting fluids. International Journal of Machine Tools and Manufacture, 57(0):83–101.

[3] LIU, H., CHEN, Y., WANG, X., MENG, X., FU, Y. eta CAI, L. 2008. ‘Numerical Simulation of Laser Surface Micro-Texturing’. Materials Science Forum. 575 – 578. 678 – 683.

[4] CHEVALLIER, E., BRUYÈRE, V., BERNARD, G. eta NAMY, P. 2020. ‘Femto-second laser texturing prediction using COMSOL Multiphysics’.

[5] YA, W., PATHIRAJ, B. eta LIU, S. 2016. ‘2D modelling of clad geometry and resulting thermal cycles during laser cladding’. Journal of Materials Processing Technology. 230. 217 – 232.