Estrategias avanzadas para la fabricación de blisks para la industria aeronáutica

El proceso de electroerosión por penetración (SEDM) se ha convertido en una alternativa especialmente competitiva cuando la geometría del blisk incluye una envolvente exterior (shrouded blisk) y las series de fabricación son cortas. En la actualidad, la fabricación de este tipo de componentes de turbinas mediante SEDM, aunque viable, es compleja y requiere de máquinas de electroerosión de altas capacidades y de un equipo de ingeniería, especializado y con experiencia en diseño de electrodos y sus trayectorias asociadas, tecnología de proceso, control de utillajes, set- up y metrología avanzada. Cada referencia de pieza se trabaja como un proyecto independiente y cualquier modificación de diseño complica el proceso y alarga los plazos de ejecución. En este contexto, se ha investigado la secuencia completa de operaciones que requiere la fabricación de un shrouded blisk de elevada complejidad geométrica mediante SEDM. El objetivo es demostrar que su fabricación es viable, y que, una vez realizado el estudio y el diseño de operaciones necesarias, es un proceso de fabricación altamente automatizado que no requiere de un equipo experto para su desarrollo.

El trabajo que se presenta ha generado un demostrador realizado en el Centro de Fabricación Avanzada Aeronáutica (CFAA) y es fruto de la colaboración entre la empresa ONA Electroerosión S.A. (ONA) y el grupo de investigación de la Universidad del País Vasco (UPV/EHU). Los resultados permiten contrastar la tecnología EDM más avanzada de ONA y consolidar su capacidad de realización de proyectos y soluciones ‘llave en mano’ en el sector de componentes de turbina.

Introducción

En los últimos años, con el objetivo de aumentar la eficiencia y fiabilidad de los motores de aviación, se está optando por la fabricación de componentes integrados

[1]. Tal es el caso de los shrouded blisks, donde las cavidades que definen los álabes son generadas a partir de una única pieza de partida (disco) [2]. Las principales ventajas respecto a los discos ensamblados son la reducción del peso del componente y el aumento de la rigidez del componente, la mejora de la aerodinámica y la consiguiente reducción de consumo energético [3]. Sin embargo, su fabricación es un reto en sí mismo debido a la compleja geometría, las exigentes tolerancias dimensionales requeridas, su elevada calidad superficial y la naturaleza de los materiales (nuevas aleaciones base níquel y titanio).

El mecanizado de alta velocidad en 5 ejes es la tecnología de fabricación más demandada para fabricar este tipo de componentes integrados. Sin embargo, en el caso de geometrías complejas que presentan cavidades con limitado acceso para la herramienta, las únicas alternativas son la electroerosión (EDM) o el mecanizado electroquímico (ECM).

La principal limitación en ECM es el complejo proceso de diseño y la puesta en marcha del mismo [4][5]. Debido a la dificultad de predecir el comportamiento del gap (distancia entre la pieza y el electrodo), se requiere de conocimiento experto en el diseño de los parámetros de proceso y de un costoso trabajo iterativo de prueba y error que a menudo solo puede ser viable para series medias o grandes. Es por ello que, el proceso SEDM multi-eje se ha convertido en una alternativa especialmente competitiva cuando la geometría del blisk incluye una envolvente exterior (shrouded blisk) y las series de fabricación son cortas [6].

Retos que presenta la fabricación de un blisk por electroerosión

La electroerosión es un proceso de arranque de naturaleza termoeléctrica. El material se elimina mediante una serie de descargas eléctricas de alta frecuencia aplicadas entre un electrodo y una pieza, encontrándose ambos sumergidos en un medio dieléctrico. Las principales ventajas del proceso son la ausencia de contacto entre el electrodo y la pieza y que la dureza del material no es una limitación. Se requiere, sin embargo, una mínima conductividad eléctrica en dicho material para que el proceso de descarga tenga lugar.

Diseño de electrodos y sus trayectorias multi-eje

En las geometrías shrouded blisk la complejidad de las cavidades a realizar por SEDM y los estrictos requerimientos de tolerancia (en torno a 50μm), presentan un problema de diseño óptimo de electrodos y sus trayectorias multi-eje asociadas que no está resuelto con los sistemas CAD/CAM disponibles comercialmente [7]. Ello requiere la definición de algoritmos y metodologías propias, lo que dificulta la puesta en marcha de la fabricación de este tipo de componentes.

Bajo esta premisa, diferentes autores y grupos de investigación han propuesto diseños específicos para ciertos tipos de piezas y cavidades [8][9][10][11]. Sin embargo, hasta la fecha no se ha desarrollado un método general de diseño de electrodos y trayectorias, y lo habitual es que se requiera un estudio específico para cada referencia de pieza llevado a cabo por un diseñador experto con conocimiento y experiencia en este campo.

![Figura 1. Clasificación del diseño de electrodos de acabado dependiendo de la cavidad [12] Figura 1. Clasificación del diseño de electrodos de acabado dependiendo de la cavidad [12]](https://img.interempresas.net/fotos/2694868.jpeg)

Disposición de pieza

La disposición de la pieza en la mesa es un aspecto crucial para considerar por el diseñador, ya que colocar por ejemplo la pieza en horizontal o en vertical, va a suponer un diseño de electrodos y sus trayectorias asociadas diferente. A su vez, en función de la complejidad de la pieza, puede hasta ser un factor limitante que condicione la viabilidad del proceso de fabricación.

Proceso de fabricación de electrodos

Ha de destacarse la importancia de la fabricación de electrodos. El proceso de diseño de electrodos y sus trayectorias asociadas generan formas complejas de electrodo que deben mecanizarse con tolerancias exigente en centros de mecanizado de 5 ejes con instalaciones preparadas para el trabajo con grafito. A su vez, se requiere para cada electrodo un informe de metrología que certifique su tolerancia geométrica.

Finalmente, la selección del tipo de grafito es un factor importante: interesa una calidad de grafito con alta resistencia al desgaste y capaz de generar la rugosidad requerida.

Desgaste de electrodos

En el proceso SEDM la geometría final de la cavidad está directamente relacionada con la geometría del electrodo en cada momento y por tanto el desgaste de electrodo es un factor determinante en los resultados [13].

Las nuevas series de máquina SEDM incorporan generadores digitales capaces de optimizar el proceso de electroerosión en tiempo real y a nivel de cada descarga individual. Eso se traduce en grandes mejoras en la productividad manteniendo un desgaste de electrodo muy bajo (concepto de ultra-bajo desgaste). No obstante, el desgaste de electrodo no puede ser completamente eliminado y el diseño del proceso requiere utilizar un número adecuado de electrodos para alcanzar las tolerancias requeridas.

Para reducir el número de electrodos necesarios, se ha demostrado que es posible una reutilización de electrodos siguiendo una secuencia que incluye electrodos de pre-desbaste, desbaste, pre-acabado y acabado [5].

Metrología

Como se ha descrito en la introducción, las cavidades tienen geometrías de difícil acceso, lo que dificulta, y en muchos casos imposibilita, la inspección y estudio metrológico de la pieza final. Por esta razón, el procedimiento a seguir, o al menos el que se pone en práctica en la actualidad, es la realización de un ensayo destructivo sobre un bloque con el que se verifica la geometría del álabe y su calidad superficial. Posteriormente, durante la producción del componente final, al no ser factible la inspección de los álabes, se opta por la definición de una serie de posiciones estratégicas de control.

Teniendo en cuenta las dificultades descritas y con objeto de demostrar la viabilidad y capacidad de fabricar mediante SEDM componentes integrados de alta complejidad geométrica, se ha investigado la secuencia completa de operaciones que requiere la fabricación de un shrouded blisk. Dentro de la clasificación de la Figura 1, la geometría que se presenta en este trabajo entra en el grupo definido como ‘cavidad 2D con caras laterales no cilíndricas’, aunque cabe destacar que, en base a los resultados del presente trabajo, ONA ha desarrollado el proceso de fabricación de un OGV Diffuser con geometría de tipo ‘cavidad 3D’ y dificultad máxima.

Caso de estudio. Demostrador de blisk

Set-up

El demostrador shrouded blisk se ha fabricado en la máquina ONA QX7 disponible en el CFAA. Se trata de un equipamiento de última generación que añade a los 4 ejes convencionales la opción de un plato divisor integrado (5 ejes). Aunque técnicamente el CNC está preparado para controlar simultáneamente hasta 8 ejes, en el presente caso, es suficiente con el movimiento sincronizado (interpolación) de los 4 ejes convencionales, XYZC, y el posicionamiento (indexado) de la pieza mediante el plato divisor integrado (eje B).

Aunque en este caso el tamaño de máquina permite cualquier disposición global de pieza, se ha optado por colocar la pieza en horizontal, ya que esta disposición requeriría un tamaño de máquina más compacto. Sin embargo, es preciso destacar que otros requerimientos podrían generar una disposición diferente, condicionando un diferente diseño de electrodos y trayectorias asociadas.

Respecto al material pieza, ONA dispone de tecnología SEDM específica para materiales base níquel dado que se aprecian diferencias respecto a los aceros convencionales cuando se está optimizando el rendimiento en aplicaciones industriales de componentes de turbinas. En este caso, como el objetivo no es validar la tecnología EDM, sino fabricar un demostrador blisk, se opta por realizarlo en acero inoxidable AISI304L.

Para los electrodos, se ha optado por un grafito fino EX60 adecuado para aplicaciones con acabados exigentes, comprendido entre VDI 30 (3.2μm Ra) y VDI 24 (1.6μm Ra).

Es necesaria una correcta alineación de la pieza, toma de referencias y corrección de electrodos, ya que cualquier desviación queda reflejada en el resultado final. En este caso, al igual que ocurre en el sector del molde, es necesaria la intervención de un operador especializado en el manejo de instrumentos de calibrado y procedimientos de alineación y set-up.

A continuación, se presenta la pieza prototipo y la metodología seguida para su fabricación. En ella se define la metodología para el diseño de electrodos, trayectorias y estrategía de erosión.

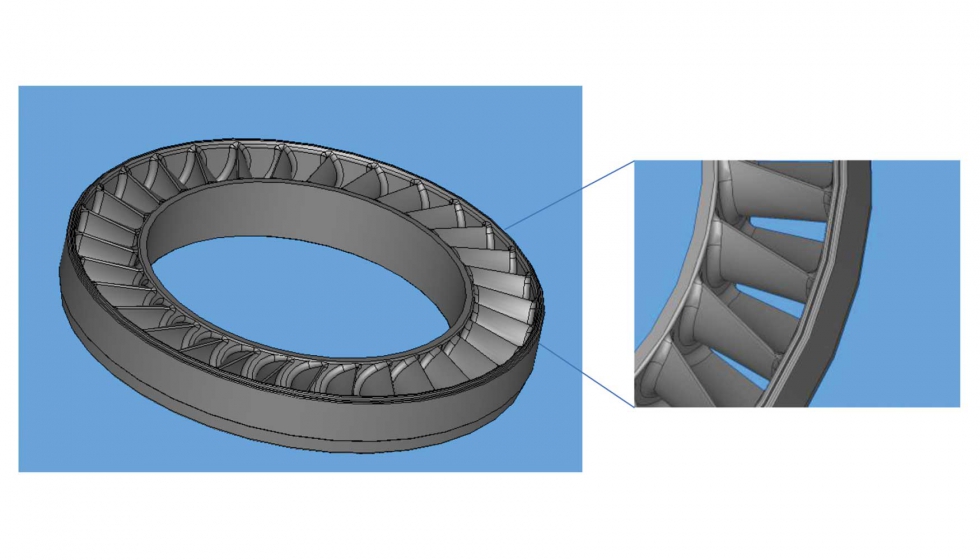

Pieza prototipo

El diseño de pieza se ha seleccionado de acuerdo a la experiencia de ONA y UPV/EHU trabajando con clientes de referencia, por lo que se considera suficientemente representativo. Lo que se ha buscado es fabricar un demostrador que englobe los retos observados y que permita investigar aspectos de fabricación relevante.

La figura 2 presenta el diseño por el que se ha optado.

Diseño de electrodos

Para el diseño óptimo de electrodos y trayectorias asociadas, fruto de proyectos de investigación previos entre ONA y UPV/EHU, se dispone de un sistema software propio que se apoya en Siemens NX y Matlab. El algoritmo y metodología está descrito por Ayesta et al. [10].

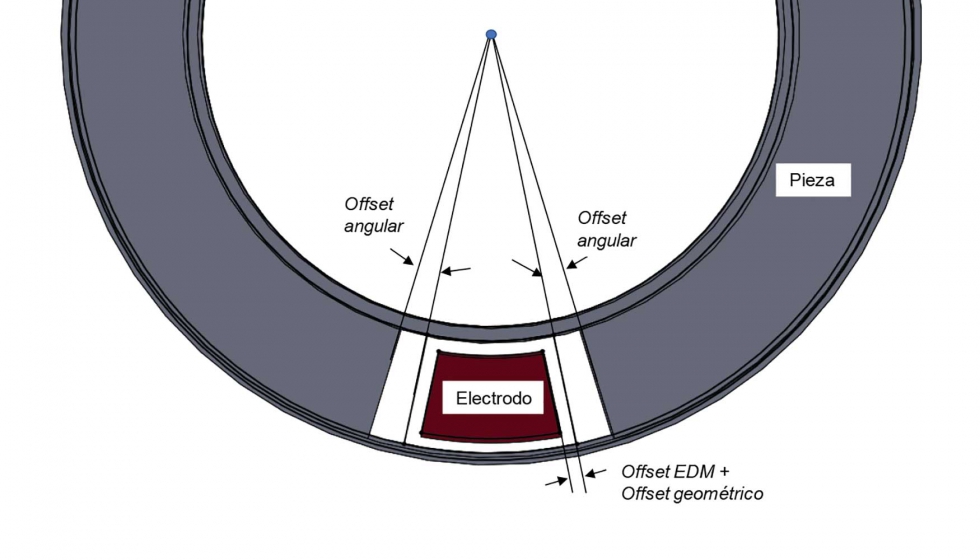

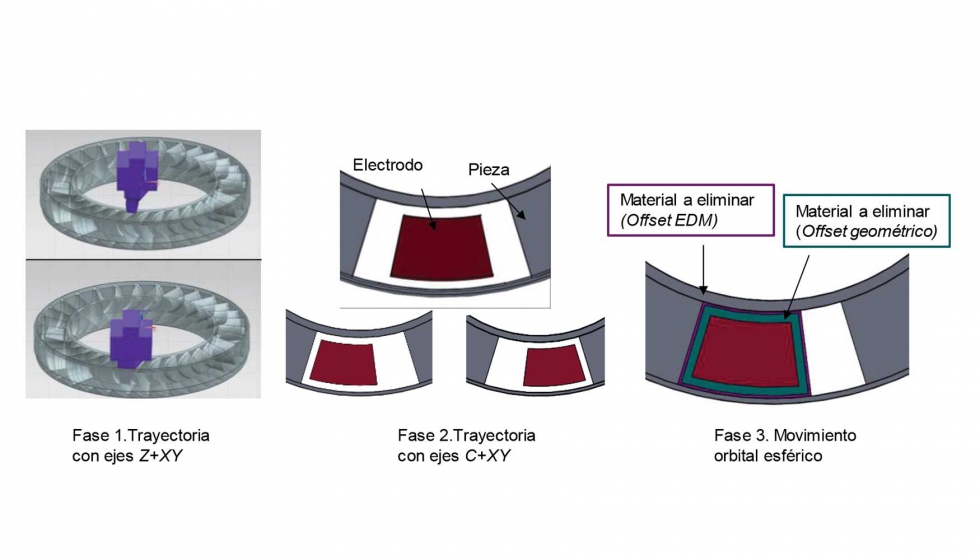

En este punto interesa definir tres conceptos: offset EDM, offset geométrico y offset angular, ver figura 3.

El offset EDM, es la demasía de material que requiere una secuencia de operaciones EDM para garantizar la forma de la cavidad final y conseguir el acabado superficial deseado. Cada operación (régimen EDM) genera su propia rugosidad y arranque ajustando la energía y frecuencia de la descarga. Hay regímenes EDM energéticos que generan un acabado rugoso, pero con mayor tasa de arranque, que regímenes poco energéticos, en lo que se prima el acabado superficial. La selección de la secuencia óptima (estrategia EDM) es asistida por el CNC de la máquina e indica los regímenes EDM a utilizar y la secuencia dado el valor de offset EDM.

Si bien el offset EDM se debe considerar en cualquier tipo aplicación EDM, el offset geométrico y el offset angular, son parámetros a tener en cuenta únicamente cuando se trabaja con geometría complejas tipo blisk, como es el presente caso.

El offset geométrico, ver figura 3, se corresponde a la reducción geométrica del electrodo que se necesita para que sea posible generar una trayectoria que permita ajustar el electrodo en su cota final sin que su movimiento interfiera con la cavidad objetivo. Se trata de reducir el tamaño del electrodo de tal manera que durante su movimiento de mecanizado se respete la geometría de las paredes que dan la forma al álabe objetivo. Una vez el electrodo ha seguido su trayectoria, para poder completar la cavidad final es necesario realizar movimientos que compensen esa reducción. Para ello, la selección de la secuencia óptima (estrategia EDM) es asistida por el CNC de la máquina y se programa mediante la realización de trayectorias orbitales esféricas crecientes y decrecientes cuyo valor de radio máximo es el valor del offset geométrico seleccionado.

El offset angular, ver figura 3, corresponde a lo que se tiene que reducir el electrodo en ángulo para poder obtener la geometría final. Su valor es posible compensarlo de dos maneras; mediante el movimiento del eje B manteniendo fija la posición del cabezal, o mediante la interpolación de los ejes XYC. Como se trabaja con componentes de cierto peso y se considera que la estabilidad del proceso SEDM incluyendo el movimiento del eje B podría verse afectada, se ha optado por la segunda opción, en la que se interpolan los ejes XYC y se mantiene fijo el disco.

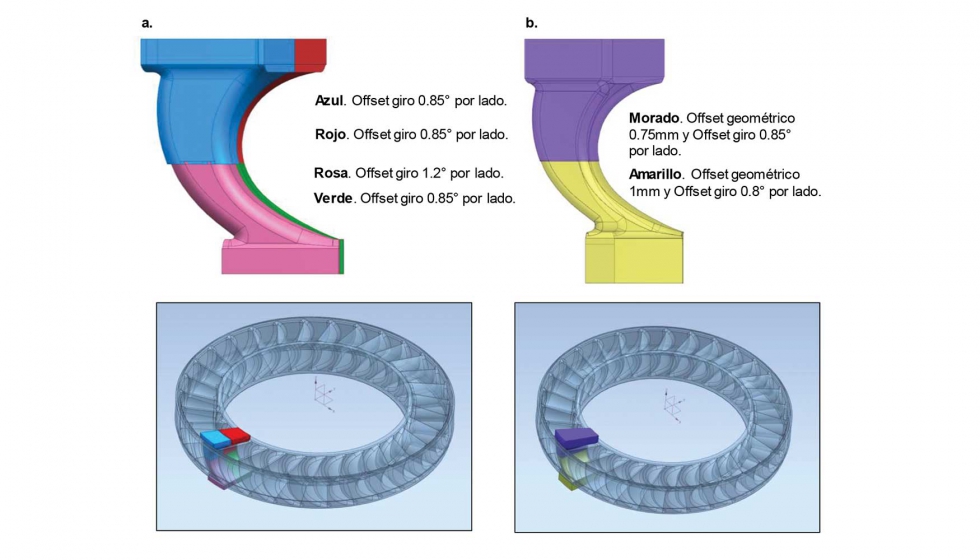

En el estudio de diseño de electrodos para la pieza definida, se ha llegado a dos propuestas de diseño de electrodo: opción A y opción B.

La opción A se muestra en la figura 4.a. y consiste en cuatro electrodos. En este caso, la cavidad se ha dividido en 4 electrodos y cada electrodo se ha reducido acorde a dos factores: el offset EDM y el offset de giro. Por el contrario, la opción B, tal y como muestra la figura 4.b., consiste en 2 electrodos. En ese caso, la geometría de los electrodos se ha reducido teniendo en cuenta los tres factores descritos: el offset EDM, el offset geométrico y el offset de giro.

Trayectorias de electrodo y estrategia EDM

En este apartado se define el proceso de obtención de trayectorias y definición de la estrategia SEDM empleada.

• Definición de parámetros SEDM

En el mecanizado SEDM de componentes de turbina, es habitual encontrarse exigencias de rugosidad entre los valores 6.3μm Ra y 3,2μm Ra. Técnicamente es posible alcanzar rugosidades más bajas, sin embargo, ello repercute en el tiempo de operación y por tanto en el coste. Por esta razón, es frecuente que este tipo de componentes se sometan a procesos de pulido posteriores que sustituyen con ventaja al proceso super-acabado SEDM. Tal es el caso del proceso AFM (Abrasive Flow machining) por ejemplo, que puede complementarse bien con SEDM en el entorno del valor 3.2μm Ra de rugosidad [14].

En consecuencia, se ha definido 3,2μm Ra como rugosidad final en la fabricación del demostrador, corresponde por tanto a criterios industriales exigentes pero realistas.

La serie de máquinas ONA QX dispone de un asistente integrado en el CNC que genera automáticamente la estrategia óptima de mecanizado. Esta estrategia consiste en una secuencia de regímenes EDM tabulados en la base de datos de tecnología SEDM e indexados por la rugosidad que se puede obtener con ellos. Para la generación de dicha estrategia, es necesario definir el acabado final de la pieza y el valor de offset EDM, o en caso de que el electrodo se haya diseñado con offset geométrico, el valor de dicho offset geométrico.

En el presente caso, la secuencia de regímenes utilizados ha empezado con parámetros asociados a VDI 40 (10μm Ra) y finaliza con el régimen VDI 30 (3.2μm), con el que se alcanza la rugosidad objetivo.

• Generación de trayectorias y estrategia SEDM

Teniendo en cuenta que en el desarrollo de su trayectoria el electrodo no puede interferir con la cavidad objetivo a una distancia menor que el offset EDM se han distinguido 3 fases que se muestran en la figura 5.

Fase 1. Trayectoria con ejes Z+XY.

Corresponde a la trayectoria en la que interpolando los ejes XYZ se introduce el electrodo el punto final de la cavidad. Es la fase con mayor complejidad y su cálculo requiere algoritmos matemáticos y metodologías propias. En este caso, para la generación de las trayectorias se ha utilizado el algoritmo de optimización desarrollado por Ayesta et al. [10]. Tras esta fase, los siguientes movimientos están condicionados por los valores de offset geométrico y el offset angular que han tenido que ser definidos en el diseño de electrodos y sus trayectorias asociadas.

Fase 2. Trayectoria con ejes C+XY.

Corresponde a la trayectoria en la que el electrodo ya posicionado en el punto final de la cavidad realiza un movimiento sincronizado de los ejes XYC con el que compensa el valor del offset angular.

Fase 3. Movimiento orbital esférico

El movimiento orbital es una función específica del CNC de las máquinas SEDM. Se trata de un complejo algoritmo que tiene en cuenta el estado del proceso SEDM en cada momento y que produce una serie de movimientos en forma de órbitas, con el objeto de facilitar que el proceso de descarga se desarrolle en toda la superficie del electrodo y se genere una rugosidad uniforme de forma eficiente. Sin embargo, el movimiento orbital en cavidades de geometría compleja no solo es necesario para generar una determinada calidad superficial, sino que se requiere además para compensar el offset geométrico. El tipo de movimiento orbital es programable y se selecciona de acuerdo a la forma de la cavidad y del detalle que se quiere conseguir. En este caso la alternativa más razonable es el movimiento orbital esférico. Por tanto, en el presente caso se realizan movimientos orbitales esféricos en 21 posiciones de la trayectoria EDM definida en la fase 2, con objeto de compensar el offset geométrico y alcanzar la rugosidad de 3.2μm Ra.

Proceso de fabricación

Fases de fabricación

La fabricación del demostrador blisk, figura 6, ha permitido poner a punto el diseño del proceso industrial. Para ello se trabajado en varias fases: control de diseño, mecanizado supervisado y proceso totalmente automatizado sin supervisión.

• Control de diseño

Esta fase ha servido para definir una lista (check list) de aspectos para tener en cuenta antes de la puesta en marcha del proceso SEDM. Debido a la complejidad del diseño de electrodos y trayectorias, se ha observado que el diseño teórico de electrodos y trayectorias requiere de un ajuste en proceso real que puede completarse con la fabricación de unas pocas cavidades. Por lo que esta fase no solo ha servido como simple comprobación, sino que ha definido un proceso de verificación de gran utilidad para futuros proyectos.

• Mecanizado supervisado

El objetivo de esta fase es realizar un ajuste final de proceso y estrategia SEDM para elegir la mejor opción entre diferentes tipos de operaciones y alternativas. Lo que se busca es definir una secuencia de operaciones y estrategias SEDM que permitan fabricar la pieza con el menor número de electrodos y menor tiempo de proceso posible.

En este caso, se han definido 4 tipos de operaciones, pre-desbaste, desbaste, pre-acabado y acabado, y se ha compaginado la utilización de los dos conjuntos de electrodos.

• Proceso automatizado

Considerando la complejidad del proyecto, la fabricación unitaria es el paso previo e indispensable para una producción en serie. La fabricación unitaria, tarea realizada en el presente trabajo, nos permite verificar los programas, estrategias SEDM y la secuencia de operaciones a emplear, con objeto de diseñar un proceso totalmente automatizado, con mínima asistencia del operador. Aspecto indispensable en la fabricación en serie.

Tanto el proceso manual de dar la vuelta al disco, como el cambio de electrodos y piezas podrían ser automatizados con soluciones comerciales especializadas para el mecanizado SEDM, de tal forma que podría generarse una célula de fabricación que incluya almacén de electrodos de gran capacidad, cambio externo de electrodos y pieza, sistema de limpieza de pieza, metrología y software de control de célula.

Como parte de las posibilidades de digitalización de proceso, es posible incluir un concepto de huella digital de pieza a partir de las posibilidades de registro de datos de fabricación y trazabilidad que ofrece el CNC de las máquinas ONA QX de última generación integrado en la plataforma ONA Industrial Cloud.

Tiempos de fabricación

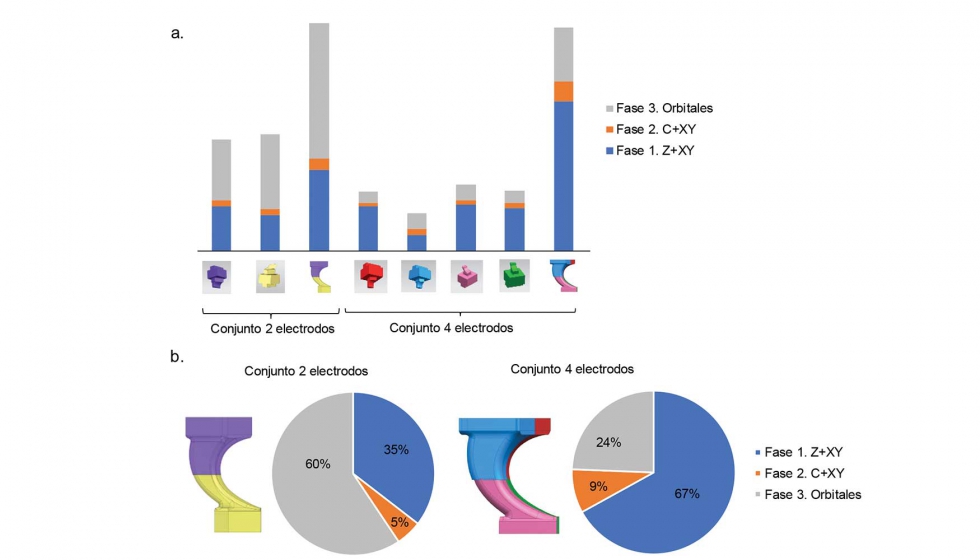

La figura 7.a. representa mediante una relación adimensional los tiempos de fabricación con cada uno de los electrodos. Se indica el tiempo con cada uno de los electrodos y el tiempo total del conjunto de electrodos.

A su vez, para poder analizar las principales diferencias en tiempo de fabricación de cada una de las configuraciones de electrodo, conjunto de 2 electrodos y conjunto de 4 electrodos, se ha optado por desglosar el tiempo total indicando el tiempo correspondiente a cada una de las fases descritas en las Sección 3.4.2. La figura 7.b. muestra con mayor claridad el porcentaje del tiempo total que requiere cada fase para conjunto de electrodos.

De la figura 7.a se concluye que no existe una clara diferencia de tiempo total de erosión entre los dos juegos de electrodos propuestos. Esto significa que, en términos de tiempo, el factor influyente es el total de material a erosionar y su geometría.

Sin embargo, tal y como se refleja en la figura 7.b. la configuración de electrodos utilizados condiciona el porcentaje de tiempo de cada una de las fases. Con el conjunto de 2 electrodos la fase de orbitas corresponde el 60% del tiempo total, por el contrario, con el conjunto de 4 electrodos solamente un 9%. Esto es debido a que el material que elimina cada una de las fases es diferente.

Los electrodos correspondientes al conjunto de 4 electrodos no tienen offset geométrico, sin embargo, los correspondientes al conjunto de 2 electrodos sí que lo tienen. Como se ha comentado, para poder alcanzar la cavidad objetivo, el offset geométrico se compensa en la tercera fase que corresponde a la fase de orbitales esféricas, con lo que, como es de esperar, el tiempo está condicionado por el valor. Mayor valor de offset geométrico supone una mayor cantidad de volumen de material que se tiene que eliminar en la fase de orbitales, y por tanto un mayor aumento de tiempo.

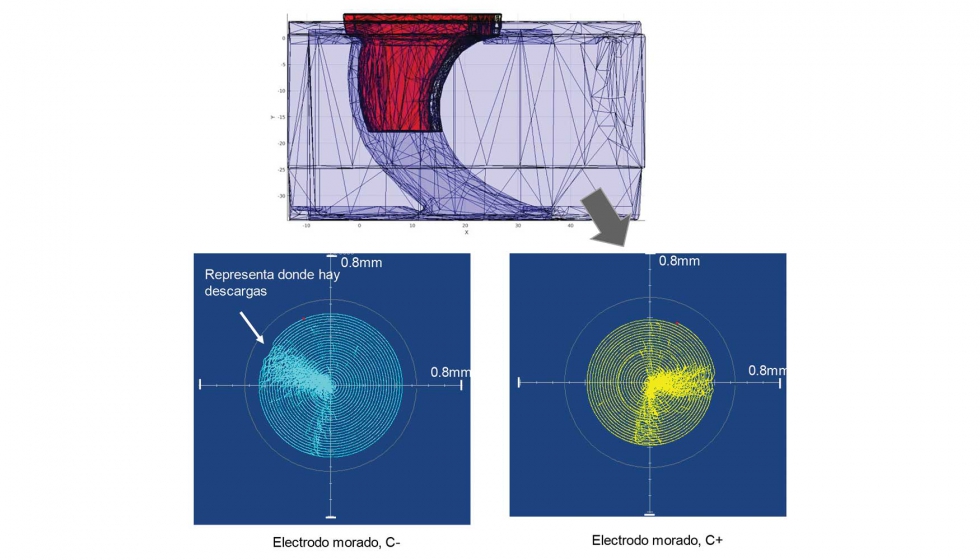

Otro aspecto que destacar es la heterogeneidad en la fase de orbitado. Al contrario que en operaciones comunes SEDM, al trabajar con geométricas y trayectorias complejas multi-eje, durante la fase de orbitado las descargas no ocurren de manera homogénea en toda la superficie. En este caso, la superficie en las que se dan las descargas está condicionada por la posición de erosión. Para explicar este concepto propio de este tipo de operaciones se presenta la figura 8.

La figura 8 corresponde a dos posiciones de la trayectoria definida en la fase 2 en la que se está realizando los movimientos orbitales. En este caso, se observa que cuando el electrodo está posicionado en C+ las descargas solo ocurren en la parte derecha, por el contrario, cuando el electrodo está posicionado en C- las descargas ocurren en la parte izquierda. Esto es debido a que, al contrario que en operaciones comunes, durante la trayectoria multi-eje se ha eliminado parte del material que se elimina durante la fase de orbitas.

Este efecto también supone una pérdida de eficiencia, ya que, aunque solo se elimina parte del volumen total correspondiente al movimiento esférico, el electrodo debe de completar el movimiento completo. Es decir, el electrodo realiza movimientos en los que no se elimina material que repercuten en el tiempo total de fabricación.

Este efecto ocurre con todos los electrodos, pero se agudiza si el electrodo tiene una reducción de offset geométrico elevado, como es el caso del conjunto de dos electrodos. Ya que el radio de orbita para el caso de 4 electrodos es el correspondiente al de offset EDM, pero para el conjunto de 2 electrodo debe también compensar el offset geométrico.

Desgaste

La geometría final de la cavidad está directamente relacionada con la geometría del electrodo, por lo que un desgaste del electrodo condiciona la geometría final de la pieza. Para trabajos multi-eje y con electrodos de geometría no regular, el análisis del desgaste es una tarea compleja [15] y no se conocen técnicas de compensación, por lo que es necesario la utilización de electrodos de acabado.

En este tipo de pieza, el procedimiento a seguir para evitar error de tolerancias debido al desgaste es utilizar una larga serie de electrodos. En este caso, el proceso se automatiza del modo que la fabricación de la cavidad no se da por finalizada hasta que con el electrodo referenciado como acabado, no se produzcan descargas relevantes [5].

En el presente trabajo, aunque no se ha realizado un estudio específico del desgaste de electrodos, se ve necesario comentar su influencia con la estrategia de erosión tomada.

Como es explicado en la Sección 4.2, el hecho de que diferentes puntos del electrodo sufrir más o menos descargas, se traduce en un desgaste heterogéneo e imposible de compensar mediante estrategia de erosión. Ello avala la necesidad de erosionar con un elevado número de electrodos por cavidad, justificando así, la necesidad de definir una metodología de reutilización de electrodos adecuada.

Conclusiones

La electroerosión se ha convertido en un proceso competitivo e indispensable para la fabricación de componentes integrados shrouded blisk y con series de fabricación cortas. Debido a la alta complejidad geométrica de dichos componentes, su fabricación requiere de máquinas EDM de altas capacidades y un equipo de ingeniería especializado y con conocimiento en diversas áreas, siendo necesario un estudio único por referencia de pieza.

El presente trabajo ha descrito los principales retos que representa la fabricación de este tipo de componentes y se para demostrado la viabilidad y capacidad de fabricación, se ha fabricado un demostrar blisk de inicio a fin. El tiempo total de fabricación ha sido de 300horas, cuyo tiempo podría verse reducido en torno a un 20% aproximadamente si se consideran los diferentes aspectos observados.

Agradecimientos

Este proyecto ha sido financiado por el Centro para el Desarrollo Tecnológico Industrial (CDTI) dentro del marco del proyecto denominado FUTURALVE ‘Tecnología de Materiales y Fabricación Avanzada para la Nueva Generación de Turbinas de Alta Velocidad’ con referencia IDI-2015-0720.

Referencias

[1] Klocke F, Zeis M, Klink a., Veselovac D. Technological and economical comparison of roughing strategies via milling, sinking-EDM, wire-EDM and ECM for titanium- and nickel-based blisks. CIRP J Manuf Sci Technol 2013;6:198–203. doi:10.1016/j.cirpj.2013.02.008.

[2] Klocke F, Schmitt R, Zeis M, Heidemanns L, Kerkhoff J, Heinen D, et al. Technological and Economical Assessment of Alternative Process Chains for Blisk Manufacture. Procedia CIRP 2015;35:67–72. doi:10.1016/j.procir.2015.08.052.

[3] Fu Y, Gao H, Wang X, Guo D. Machining the Integral Impeller and Blisk of Aero-Engines: A Review of Surface Finishing and Strengthening Technologies. Chinese J Mech Eng (English Ed 2017;30:528–43. doi:10.1007/s10033-017-0123-3.

[4] Hinduja S, Kunieda M. Modelling of ECM and EDM processes. CIRP Ann - Manuf Technol 2013;62:775–97. doi:10.1016/j.cirp.2013.05.011.

[5] Kang X, Liang W, Yang Y, Zhao W. Maximum free distance method for electrode feeding path planning in EDM machining of integral shrouded blisks. Precis Eng 2018;51:514–20. doi:10.1016/j.precisioneng.2017.10.006.

[6] Klocke F, Schmitt R, Zeis M, Heidemanns L, Kerkhoff J, Heinen D, et al. Technological and Economical Assessment of Alternative Process Chains for Blisk Manufacture. Procedia CIRP 2015;35:67–72. doi:10.1016/j.procir.2015.08.052.

[7] Li G, Zhao WS, Wang ZL, Wu X. A special CAD/CAM software for electro-discharge machining of shrouded turbine blisks. J Shanghai Univ 2007;11:74–8. doi:10.1007/s11741-007-0113-2.

[8] Xi HLX, Chen M. A look-ahead transition algorithm and jump motion planning in multi-axis EDM for shrouded blisks 2018.

[9] Kang X, Liang W, Yang Y, Zhao W. Maximum free distance method for electrode feeding path planning in EDM machining of integral shrouded blisks. Precis Eng 2017. doi:10.1016/j.precisioneng.2017.10.006.

[10] Ayesta I, Izquierdo B, Sanchez J a., Ramos JM, Plaza S, Pombo I, et al. Optimum electrode path generation for EDM manufacturing of aerospace components. Robot Comput Integr Manuf 2015;37:1–8. doi:10.1016/j.rcim.2015.04.003.

[11] Liu X, Kang X, Zhao W, Liang W. Electrode feeding path searching for 5-axis EDM of integral shrouded blisks. Procedia CIRP 2013;6:107–11. doi:10.1016/j.procir.2013.03.041.

[12] I. Ayesta, Motor aeronautikoko piezen fabrikaziorako elektrohigadura teknologien optimizazioa eta garapena. PhD thesis, University of the Basque Country, 2015. (Basque language) n.d.

[13] M. Kunieda a, B. Lauwers b, K.P. Rajurkar c BMS d. Advancing EDM through Fundamental Insight into the Process. CIRP Ann - Manuf Technol 2015;54:64–87.

[14] Fu Y, Wang X, Gao H, Wei H, Li S. Blade surface uniformity of blisk finished by abrasive flow machining. Int J Adv Manuf Technol 2016;84:1725–35. doi:10.1007/s00170-015-8270-0.

[15] Flaño O, Ayesta I, Izquierdo B, Sánchez JA, Ramos JM. Experimental study on the influence of electrode geometry and electrode path on wear pattern in EDM. Procedia CIRP 2018;00:23–7. doi:10.1016/j.procir.2017.12.103.