La importancia del control de la viruta

El torneado es un proceso estable en el que las fuerzas de corte generadas durante el proceso son constantes o con una leve inclinación y, por ello, resulta ser un proceso que genera menos problemas de vibraciones en las piezas. Sin embargo, esta estabilidad presenta un problema frente a otros procesos de corte. Al ser un corte ininterrumpido en el que el mismo filo de corte está continuamente cortando, la viruta generada tiende a ser continua y a no romperse, acarreando consigo posibles problemas en la calidad de la superficie del componente final o en la vida útil de la herramienta [1].

Por otro lado, la viruta juega un papel fundamental en la extracción de calor de la zona de corte. En un proceso ideal en el que el corte fuera perfectamente adiabático, la viruta se llevaría todo el calor generado durante el proceso de corte. Sin embargo, al no ser un proceso ideal, se debe buscar aproximarse lo máximo posible a él y, para ello, se tiene que lograr dos cosas: que la viruta se rompa para llevarse consigo la mayor parte del calor y que no pase a la pieza o a la herramienta y hacerlo de la forma más rápida posible. Por consiguiente, romper la viruta en las operaciones de torneado es fundamental y, de hecho, para garantizar condiciones de proceso óptimas, la morfología de la viruta es una variable crítica [2].

Por ello, la norma ISO 3685:1993 clasifica las formas de las virutas resultantes del proceso de torneado en 18 grandes grupos. Además, establece cuales de ellas son buenas y cuales son malas teniendo en cuenta el posible daño que pueden hacer tanto a las piezas finales como a la propia herramienta. En la Figura 1 se muestra esta clasificación de la norma ISO 3685: 1993.

![Figura 1. Tipos de viruta según la norma ISO3685: 1993 [3] Figura 1. Tipos de viruta según la norma ISO3685: 1993 [3]](https://img.interempresas.net/fotos/2277278.jpeg)

Algo clave en la forma final de la viruta generada en el proceso de torneado es cómo se empieza a formar la misma. Saber cómo se genera las primeras virutas y sus curvaturas es algo fundamental para poder controlarlas. Estudios indican que esta curvatura se ve afectada por parámetros como la velocidad de corte, el ángulo de inclinación de la herramienta, la profundidad de corte o la geometría de la herramienta [4].

Sin embargo, para que el proceso de rotura de la viruta pueda llevarse a cabo existen dos formas distintas de hacerlo: mediante ayuda externa al conjunto herramienta-pieza, como, por ejemplo, incluyendo un rompevirutas motorizado ajeno a la herramienta, o mediante el contacto entre la herramienta y la pieza ayudado por el propio proceso de corte. En este segundo caso se encuentran tres mecanismos diferentes para romper la viruta: que la viruta contacte con la pieza y después rompa; que contacte con la herramienta y rompa; y que rompa ella sola por el propio proceso de corte [3].

El mejor de los tres mecanismos, de cara a no disminuir la vida útil de la herramienta ni a dañar la superficie del componente final, es la rotura de la viruta por el propio proceso de corte. Por ello, cada combinación de herramienta y material a cortar tiene unos límites tanto de profundidad de corte como de avance por revolución a partir de los cuales la viruta se rompe debido al rizo que se genera. Es más, se puede decir que la viruta se rompe siempre que la profundidad de corte sea superior a la profundidad de corte crítica y el avance sea superior al avance crítico. En caso contrario la viruta no se romperá.

Estos límites en la profundidad de corte y en el avance por revolución pueden ser modificados de una herramienta a otra gracias a la geometría de los rompevirutas de las herramientas. De esta forma, existen herramientas de corte de torneado para operaciones de acabado en las que la profundidad de corte y el avance es bajo y la viruta se rompe sin problema alguno. Claro es que el poder romper la viruta o no depende a su vez del material a mecanizar, siendo distintos los rompevirutas para el mecanizado de aleaciones de aluminio a los del acero o las fundiciones.

Otro aspecto importante a tener en cuenta a la hora de obtener y modificar estos límites a partir de los cuales la viruta se rompe es el material de la herramienta. Hasta la fecha, únicamente las herramientas de torneado de metal duro se comercializan con rompevirutas y, por lo tanto, las únicas a las que se les puede modificar geométricamente de cara a obtener distintos valores para la profundidad de corte y el avance críticos. De esta forma, son estas herramientas las que pueden abarcar una mayor cuota de mercado al ofrecer una mayor versatilidad de productos de cara a mecanizar distintos materiales con distintas operaciones.

Como alternativa a las herramientas de metal duro, se hayan tres grandes grupos de materiales: las cerámicas técnicas, las herramientas de PCD (del inglés, PolyCristaline Diamond) y las herramientas de PCBN (del inglés, Polycristaline Cubic Boron Nitride). Las herramientas de PCD poseen un grado de dureza superior a las de metal duro, las de PCBN y las cerámicas, sin embargo, la resistencia térmica de las herramientas cerámicas es muy superior al de los otros tres grupos previamente mencionados. Es por ello, que en los procesos en los que las temperaturas alcancen un valor elevado, la primera elección debería ser las herramientas cerámicas. Además, las herramientas de PCD no se pueden usar en el mecanizado de aleaciones de hierro debido a la afinidad química entre el carbono y el hierro.

No obstante, el gran hándicap que poseen estas herramientas en comparación con el metal duro reside en su fragilidad. Hoy en día existen herramientas cerámicas con un buen nivel de tenacidad, aunque por debajo del que presentan las herramientas de metal duro, lo cual relega a las cerámicas a procesos de mecanizado continuos como el torneado.

A su vez, otro de los mayores inconvenientes de las herramientas cerámicas reside en la incapacidad de fabricar rompevirutas en ellas. Esto es debido a que en el proceso de fabricación las altas presiones y temperaturas requeridas impiden la generación de geometrías complejas y por ello, únicamente se pueden fabricar geometrías simples en las que su fragilidad no desencadene en la rotura de las mismas durante el proceso de corte. La carencia de rompevirutas genera incertidumbres alrededor de varios factores como son la seguridad humana y la calidad superficial de la pieza que se está trabajando. Al no existir un medio de generación y evacuación de la viruta, combinado con un mecanismo de rotura de esta y añadiéndole las altas temperaturas que se generan durante el corte, no se puede garantizar un acabado de calidad en la pieza.

Influencia de los rompevirutas en el torneado

Investigadores de todo el mundo trabajan para poder implementar rompevirutas eficaces, tanto en forma de ranura como en forma de texturizados en la propia herramienta. Xing et al. [5] presenta soluciones en las que la temperatura durante el corte se redujo a través de una menor superficie de contacto entre el material y la herramienta.

Otros investigadores, como Cui et al. [6], demuestran que el uso de diferentes tipos de texturas podría mejorar la vida útil de las herramientas cerámicas. De esta manera, Rajbongshi et al. [7] y Sharma et al. [8], no solo aumentaron la vida útil de la herramienta, sino que también redujeron la temperatura de corte y las fuerzas.

Wu et al [9] diseñaron un rompevirutas ajustable para la herramienta de torneado. El sistema consiste en una estructura sujeta a la cara de desprendimiento de la herramienta que crea un ángulo entre esta cara y la cara activa del rompevirutas. Además, desarrollaron un modelo numérico basado en el método de elementos finitos para determinar la posición óptima del rompevirutas y el ángulo formado entre la cara de ataque y la cara activa del rompevirutas.

Otros autores utilizaron la tecnología láser para crear las texturas mencionadas para mejorar las propiedades y la vida útil de las herramientas. Everson et al. [10] estudió el efecto sobre la microestructura de una herramienta PCD procesada por láser obteniendo una herramienta satisfactoria, aunque se abordaron algunos inconvenientes como una capa refundida y la formación de carbono amorfo debido a la interacción de la energía de entrada del láser y la herramienta. Pacella et al. [11] también encontró grafito amorfo cuando procesaba con láser la PCD. La investigación encontró que los mecanismos de molienda en los diferentes PCD dependían de la composición y distribución de los cristales. También se encontró una mejora de las propiedades con respecto a la dureza de PCD, que se deben a los fenómenos locales de deformación plástica de tensiones debido al tamaño y distribución del grano.

También existen rompevirutas como el presentado en Zou et al. [12] donde, con una simple entalla en el radio de punta del inserto, se logra modificar la forma de contacto viruta-herramienta reduciendo la carga termo-mecánica y, por tanto, alargar la vida de herramienta. Por otro lado, con un rompevirutas como el mostrado por Sharma et al. [13] en su investigación, se consigue reducir la temperatura durante el corte en comparación con un inserto sin modificación. Esto se debe a que, al modificar la cara de desprendimiento, disminuye la longitud de contacto entre viruta y herramienta y, con ella, el coeficiente de fricción entre ambas. Además, las fuerzas de corte también disminuyen aumentando así la vida útil de la herramienta.

Por consiguiente, en el presente trabajo se ha monitorizado las fuerzas de corte durante el proceso de torneado empleando insertos cerámicos triangulares. A estos insertos se les ha incluido un rompevirutas para poder así establecer una comparativa de la evolución de las fuerzas de corte y del desgaste de la herramienta durante el torneado de un acero inoxidable.

Insertos cerámicos con rompevirutas en el torneado de aceros inoxidables

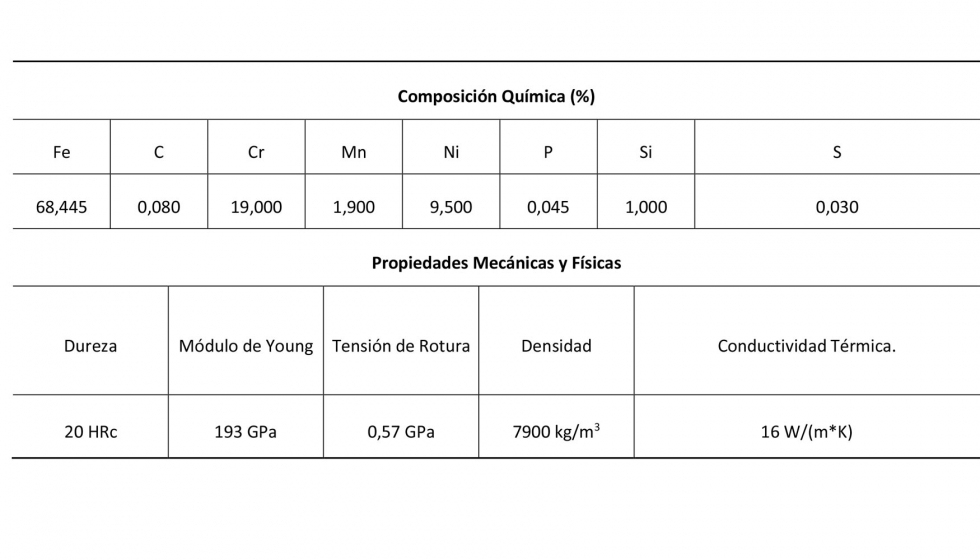

El acero inoxidable AISI 304-L es un acero austenítico de uso muy extendido. Posee excelentes propiedades frente a la corrosión, a la conformabilidad y a la soldabilidad. Además, al tener una estructura atómica cúbica centrada en las caras, es muy propenso a generar el endurecimiento de capa al mecanizarlo, muy común en esta clase de materiales. Entre sus principales aplicaciones de uso destacan la calderería, la industria química y algunas aplicaciones criogénicas. En la siguiente tabla se muestran sus propiedades físicas y mecánicas y su composición química:

Para la ejecución de los ensayos se ha hecho uso de un centro de torneado del fabricante CMZ TC25BTY de 35 kW de potencia en el husillo. Las fuerzas de corte se han recogido haciendo uso de una mesa dinamométrica triaxial Kistler 9129a y un multi-analizador en tiempo real OROS® OR35 con una frecuencia de muestreo de 12.800 muestras/s. El diámetro inicial de la pieza en bruto era de 130 mm con una longitud de 240 mm. Los insertos cerámicos empleados son del fabricante NTK cutting tools modelo TNGN 160408 T01020 WA1, cuyas características principales se resumen en la tabla 2. La calidad WA1 se consigue añadiendo whiskers de carburo de silicio a una base de alúmina. Gracias a ello, ofrece una combinación única de gran resistencia al desgaste, gran tenacidad y una alta resistencia al descascarillado.

![Tabla 2. Características herramienta TNGN 160408 T01020 WA1 [14] Tabla 2. Características herramienta TNGN 160408 T01020 WA1 [14]](https://img.interempresas.net/fotos/2277280.jpeg)

A ciertos insertos se les ha fabricado mediante láser un rompevirutas de ranura para poder realizar la comparativa de fuerzas de corte con respecto a insertos sin rompevirutas. En lo referente a las condiciones de corte, los ensayos se han realizado a una velocidad de corte de 300 m/min, una profundidad de corte de 1 mm y un avance de 0,15 mm/r.

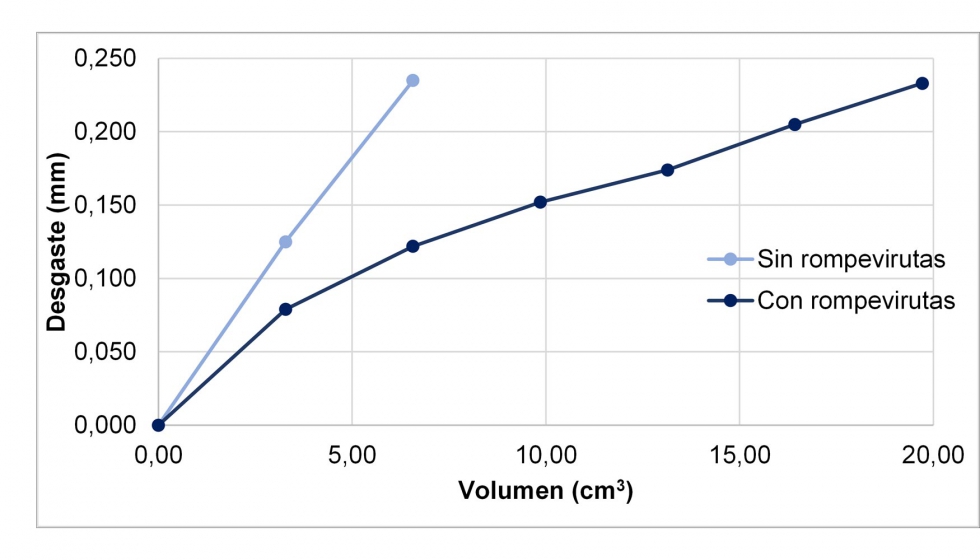

Como se puede observar en la gráfica 1, el inserto con rompevirutas se ha desgatado más lentamente que el inserto base. El fin del ensayo para las dos herramientas ha sido por superar el desgate de notch medio recomendado por la norma ISO 3685: 1993. Dicho desgate causó la rotura del filo principal en la herramienta con rompevirutas. En la gráfica se representa el desgaste de flanco medio.

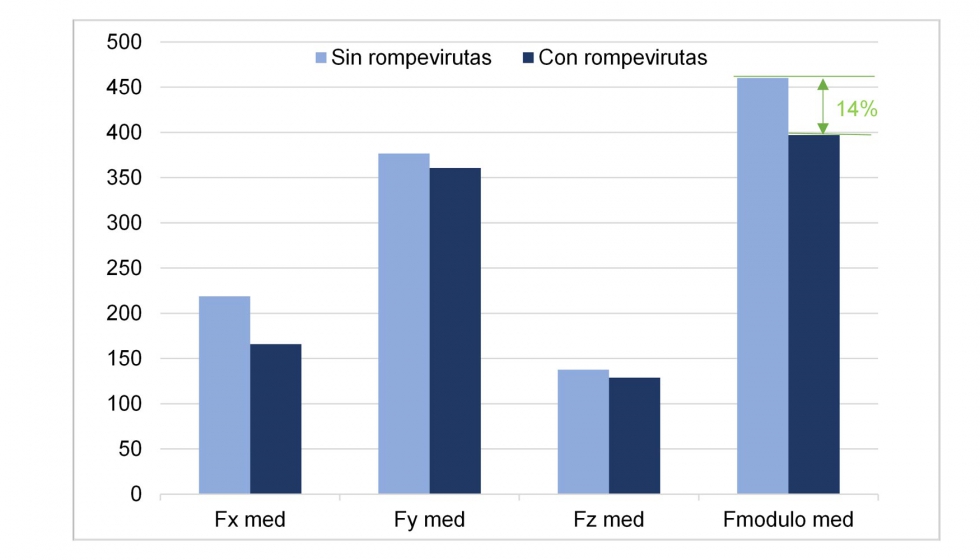

En cuanto a las fuerzas de corte originadas durante el proceso de mecanizado, se puede ver en la figura 2 que la fuerza en el eje X, fuerza de avance en este caso, es menor cuando se mecaniza con el inserto con rompevirutas. Las fuerzas en las otras dos direcciones son muy parecidas de rompevirutas a sin él. Esto ocurre tanto con la fuerza media como con la fuerza máxima en cada uno de los ejes y en la fuerza módulo resultante del proceso. Además, el incluir un rompevirutas al inserto cerámico, reduce la fuerza total del mecanizado en, aproximadamente, un 14 %. Esto implica que el rompevirutas favorece el deslizamiento de la viruta generándose con ello un menor rozamiento entre viruta y herramienta tal y como se puede apreciar claramente mirando la fuerza en el eje X.

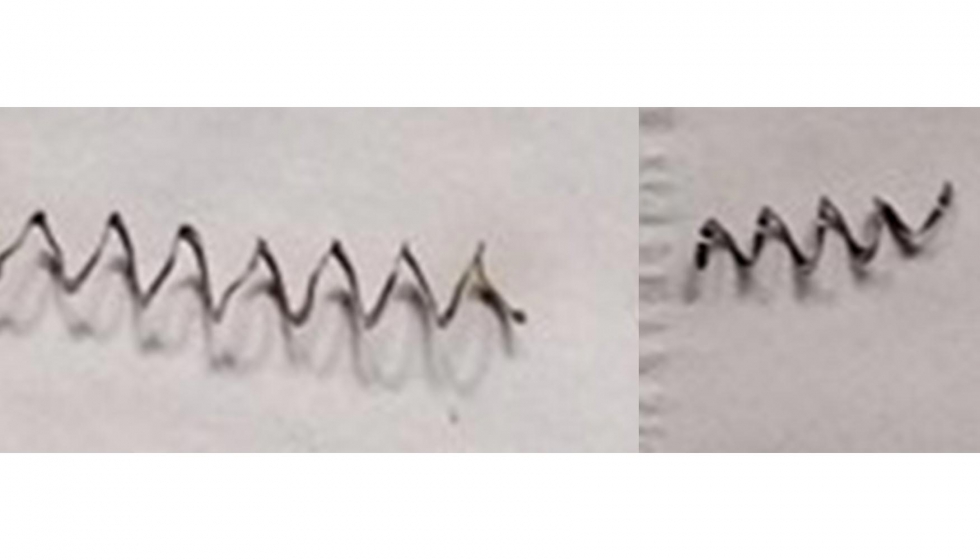

Bajo estas condiciones de corte, la herramienta sin rompevirutas ha mecanizado un total de 6,57 cm3, mientras que el inserto con rompevirutas ha logrado arrancar 19,71 cm3 de material. Esto implica que al añadir el rompevirutas a la herramienta, la vida de esta se alarga un 200%. Por consiguiente, además de asegurar que la aparición del desgaste tipo notch se ha retrasado, la vida de la herramienta se ha alargado. En cuanto a la viruta, en la figura 3 se pude ver que el rompevirutas ha cumplido el objetivo principal del estudio que era fragmentar la viruta en trozos más pequeños.

Conclusiones

Se presentan a continuación las principales conclusiones obtenidas durante la realización de este estudio en los que se compara el torneado de un acero inoxidable austenítico de un inserto cerámico base con uno del mismo tipo, pero con modificaciones en su geometría:

- La modificación en la geometría de la cara de desprendimiento del inserto base ha hecho que el flujo de la viruta se modifique haciendo que se genere un menor rozamiento entre la herramienta y la viruta. De esta forma se han conseguido dos cosas. En primer lugar, retrasar la aparición del desgaste tipo notch aumentando así la vida útil de la herramienta. En segundo lugar, reducir las fuerzas de corte, obteniéndose así un descenso en los esfuerzos de corte de un 14%.

- La viruta se ha fragmentado en trozos más pequeños lo que favorece la extracción de calor del conjunto pieza-herramienta. Con ello, se acerca al proceso al corte adiabático ideal buscado.

Referencias

[1] W. Grzesik and E. Kwiatkowska, ‘An energy approach to chip-breaking when machining with grooved tool inserts’, Int. J. Mach. Tools Manuf., vol. 37, no. 5, pp. 569–577, May 1997, doi: 10.1016/S0890-6955(96)00076-4.

[2] R. M’Saoubi et al., ‘High performance cutting of advanced aerospace alloys and composite materials’, CIRP Ann. - Manuf. Technol., vol. 64, no. 2, pp. 557–580, Jan. 2015, doi: 10.1016/j.cirp.2015.05.002.

[3] 14:00-17:00, ‘ISO 3685:1993’, ISO. 2019, Accessed: Jun. 03, 2019. [Online]. Available: http://www.iso.org/cms/render/live/en/sites/isoorg/contents/data/standard/00/91/9151.html.

[4] B. Yilmaz, S. Karabulut, and A. Güllü, ‘A review of the chip breaking methods for continuous chips in turning’, Journal of Manufacturing Processes, vol. 49. Elsevier Ltd, pp. 50–69, Jan. 01, 2020, doi: 10.1016/j.jmapro.2019.10.026.

[5] Y. Xing, J. Deng, J. Zhao, G. Zhang, and K. Zhang, ‘Cutting performance and wear mechanism of nanoscale and microscale textured {Al2O3}/{TiC} ceramic tools in dry cutting of hardened steel’, Int. J. Refract. Met. Hard Mater., vol. 43, pp. 46–58, 2014, doi: 10.1016/j.ijrmhm.2013.10.019.

[6] X. Cui, Z. Guo, and J. Guo, ‘Intermittent turning performance of ceramic tools with surface micro-geometry designed considering fluid-like behavior of chip’, Ceram. Int., vol. 44, no. 14, pp. 16890–16899, 2018, doi: 10.1016/j.ceramint.2018.06.127.

[7] S. K. Rajbongshi, M. Annebushan Singh, and D. Kumar Sarma, ‘A comparative study in machining of AISI D2 steel using textured and non-textured coated carbide tool at the flank face’, J. Manuf. Process., vol. 36, pp. 360–372, 2018, doi: 10.1016/j.jmapro.2018.10.041.

[8] V. Sharma and P. M. Pandey, ‘Recent advances in turning with textured cutting tools: A review’, Journal of Cleaner Production, vol. 137. Elsevier Ltd, pp. 701–715, Nov. 20, 2016, doi: 10.1016/j.jclepro.2016.07.138.

[9] M. Wu et al., ‘Design of adjustable chip breaker for PCD turning tools’, Int. J. Mech. Sci., vol. 172, p. 105411, Apr. 2020, doi: 10.1016/j.ijmecsci.2019.105411.

[10] C. Everson and P. Molian, ‘Fabrication of polycrystalline diamond microtool using a Q-switched Nd:YAG laser’, Int. J. Adv. Manuf. Technol., vol. 45, no. 5–6, pp. 521–530, Nov. 2009, doi: 10.1007/s00170-009-1999-6.

[11] M. Pacella, V. Nekouie, and A. Badiee, ‘Surface engineering of ultra-hard polycrystalline structures using a nanosecond Yb fibre laser: Effect of process parameters on microstructure, hardness and surface finish’, J. Mater. Process. Technol., vol. 266, pp. 311–328, Apr. 2019, doi: 10.1016/j.jmatprotec.2018.11.014.

[12] Z. Zou, L. He, H. Jiang, G. Zhan, and J. Wu, ‘Development and analysis of a low-wear micro-groove tool for turning Inconel 718’, Wear, vol. 420–421, pp. 163–175, 2019, doi: 10.1016/j.wear.2018.10.002.

[13] V. Sharma and P. M. Pandey, ‘Recent advances in turning with textured cutting tools: A review’, J. Clean. Prod., vol. 137, pp. 701–715, 2016, doi: 10.1016/j.jclepro.2016.07.138.

[14] ‘Catalog NTK Cutting Tools (The Americas)’. 2019, Accessed: Jun. 03, 2019. [Online]. Available: http://www.ntkcuttingtools.com/catalog/index.html.