Torneado, proceso de futuro

En el caso de los motores aeronáuticos, aumentar la productividad de los mismos implica mayores dificultades debido a las aleaciones de baja maquinabilidad necesarias para su correcto funcionamiento. Estas aleaciones pueden trabajar a muy altas temperaturas sin apenas perder sus propiedades mecánicas, algo que hace que los componentes hechos de estos materiales sean productos de difícil fabricación y, por ello, de muy alto valor añadido.

Es más, con la introducción al mercado en los próximos cinco años de los nuevos motores de grandes fabricantes como lo son Rolls-Royce y General Electrics, el UltraFan y el GE9X respectivamente, (ver figura 1), aparece un nuevo reto para los fabricantes de componentes de motores aeronáuticos: una nueva generación de superaleaciones termorresistentes. Es por ello por lo que el aumentar la productividad reduciendo los tiempos de mecanizado se va a complicar enormemente con los medios actuales.

Si bien es cierto que el sector aeronáutico requiere máquinas con las últimas innovaciones tecnológicas para poder afrontar dichos retos, las herramientas de corte no pueden quedarse desfasadas. ¿De qué sirve tener una máquina de altas prestaciones si la herramienta no es capaz de trabajar bajo las altas velocidades de corte a las que son capaces de llegar?

![Figura 1. UltraFan de Rolls-Royce [1] y GE9X de General Electrics [2] Figura 1. UltraFan de Rolls-Royce [1] y GE9X de General Electrics [2]](https://img.interempresas.net/fotos/2085828.jpeg)

Figura 1. UltraFan de Rolls-Royce [1] y GE9X de General Electrics [2].

Mirando la historia del último siglo de la industria de la máquina herramienta, las innovaciones tecnológicas en las máquinas han ido acompañadas de grandes avances en las herramientas de corte. Es decir, según se han ido perfeccionando los elementos de las máquinas, permitiendo así grandes aumentos en las velocidades de corte, avance y precisiones de las mismas, se han ido incorporando a las herramientas distintas mejoras: desde recubrimientos multicapa hasta geometrías específicas del rompevirutas y de la herramienta en función de la operación a realizar.

Por otro lado, en cuanto a los materiales de las herramientas se refiere, normalmente han ido por delante de la tecnología. Este es el caso de las cerámicas ya que, cuando aparecieron en el mercado, las máquinas de aquel entonces (década de los 30) eran incapaces de sacar el máximo rendimiento a este material. Es por ello por lo que su uso no se extendió hasta los años 50, alcanzando a día de hoy su nicho de mercado en operaciones de desbaste de materiales de alta dureza.

Sin embargo, en lo que va de milenio no ha habido importantes avances en la industria de las herramientas de corte. Es más, desde la introducción al mercado de nuevos materiales para las herramientas (de eso hace ya más de treinta años), los únicos avances que ha habido en este sector han venido de la mano de los recubrimientos y de la mejora de las calidades de los metales duros y las cerámicas.

A finales del siglo pasado, década de los ochenta aproximadamente, se dio uno de los grandes avances en las herramientas de corte: los rompevirutas y las geometrías de herramientas pensadas para cada tipo de operación. Este avance trajo consigo grandes reducciones de tiempos de mecanizado con herramientas de metal duro. A pesar de ello, a día de hoy, ese progreso de incluir un rompevirutas en la cara de desprendimiento de las herramientas de metal duro, no ha dado el salto a otros materiales de herramienta como pueden ser las cerámicas.

![Figura 2. Evolución de las herramientas de corte [3] Figura 2. Evolución de las herramientas de corte [3]](https://img.interempresas.net/fotos/2085829.jpeg)

Figura 2. Evolución de las herramientas de corte [3].

Por ello, y en vista de los grandes beneficios que trajo consigo en su día incluir un rompevirutas en un inserto de metal duro (se logró reducir el tiempo de mecanizado en un 33% en pieza test), en este artículo se pretende mostrar las ventajas que trae consigo incluir rompevirutas en insertos cerámicos para el mecanizado de superaleaciones termorresistentes. Para ello, se ha realizado un rompevirutas en un inserto cerámico mediante la técnica de laser engraving o tallado láser. Además, de cara a verificar sus beneficios en el mecanizado de las superaleaciones, se han realizado unos ensayos mecanizando Inconel718 en un centro de torneado. Asimismo, también se ha probado esta nueva geometría en aceros endurecidos, dado el nicho de mercado que esta tecnología puede presentar en el sector del molde y matricería.

¿Por qué el mecanizado láser?

A diferencia de los insertos de metal duro, para la fabricación de los insertos cerámicos reforzados con whiskers se requieren grandes presiones y altas temperaturas. Para elaborar insertos de metal duro se requiere dar forma al polvo metálico mediante el uso de moldes. Sin embargo, en este punto los insertos son extremadamente frágiles. Por ello, en una operación posterior, los insertos se sinterizan en un horno para reducir su porosidad aumentando así su tenacidad y dureza. Finalmente, todos los insertos pasan por una operación de rectificado que dejan la geometría de los mismos en las tolerancias adecuadas.

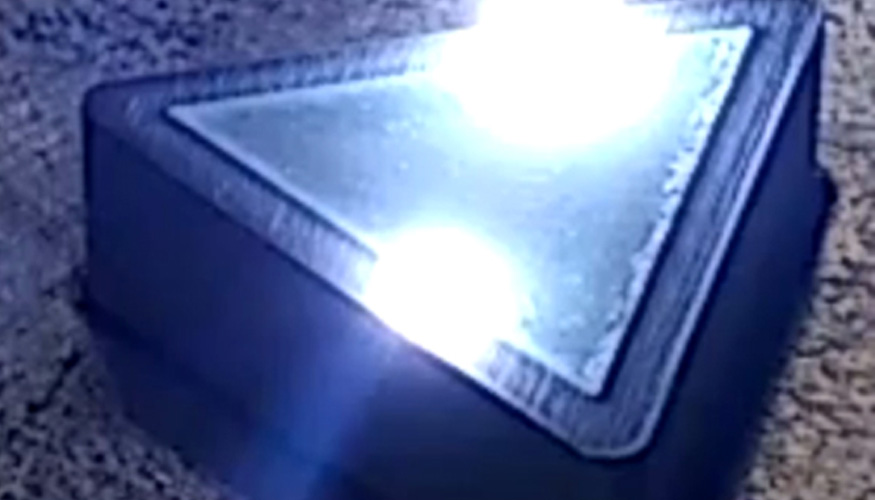

En el caso de los insertos cerámicos reforzados con whiskers, el proceso de fabricación es completamente distinto. Debido a la naturaleza de las cerámicas (el proceso de unión de los granos es mucho más extremo que en los metales duros), se requiere aplicar mucha presión en un ambiente a alta temperatura para poder reducir la porosidad de las mismas. Por ello, la técnica utilizada para compactar este material de herramienta es el llamado Hot Isostatic Pressing (HIP). Sin embargo, mediante este proceso solo se pueden realizar formas simples debido al pequeño tamaño de los insertos que impide que los moldes tengan formas complejas. Por ello, para poder incluir un rompevirutas en un inserto cerámico reforzado con whiskers hay que acudir a otras técnicas.

![Figura 3. Estructura de la alúmina reforzada con whiskers [4] Figura 3. Estructura de la alúmina reforzada con whiskers [4]](https://img.interempresas.net/fotos/2085830.jpeg)

Figura 3. Estructura de la alúmina reforzada con whiskers [4].

Como se ha mencionado anteriormente, para este proyecto desde la UPV/EHU se ha decidido utilizar la técnica de laser engraving. El láser engraving podría traducirse como tallado láser y su orientación está dirigida al micro mecanizado, ya que esta disciplina busca lograr profundidad al mismo tiempo que generar una topografía diferente a la inicial. Es un proceso en el que un haz láser incide sobre una superficie que absorbe cierta cantidad de radiación. Este proceso se encuentra dentro del mecanizado láser, del inglés Laser Beam Machining (LBM), que consiste en arrancar material gracias a la alta frecuencia de la luz monocromática.

Figura 4. Tallado láser del rompevirutas.

Para ello, el haz láser ha de moverse de acuerdo con la geometría que se desee mecanizar. La energía que absorberá el material dependerá de la potencia del láser, de la velocidad de escaneo y del solape entre pasadas del láser. De esta manera, cuando el material reciba cierto nivel de energía, se vaporizará dejando un cráter. Así se conseguirá una profundidad y un acabado superficial determinado. Este efecto de vaporización recibe el nombre de ablación láser [5].

Viabilidad de los insertos cerámicos con rompevirutas en el torneado de aceros endurecidos

Gracias a su extraordinaria dureza y su alta resistencia a la oxidación, las cerámicas reforzadas con whiskers son la alternativa perfecta al metal duro para el mecanizado de desbaste de aceros endurecidos. Sin embargo, debido a las altas temperaturas que se generan en el proceso de corte con estas herramientas (la velocidad de corte es muy superior a la usada con metales duros), es necesario en muchos casos acabar la pieza con una herramienta de metal duro de cara a preservar la integridad superficial del componente.

A pesar de todo ello, el usar cerámicas durante el desbaste de una pieza de acero endurecido, permite arrancar grandes volúmenes de material en muy poco tiempo en comparación al metal duro. No obstante, esto trae consigo dos inconvenientes. En primer lugar, concienciar al operario que, acostumbrado a las “bajas” velocidades de corte del tradicional metal duro, con las cerámicas estas han de ser mucho más elevadas.

El otro gran inconveniente es el alto coste que suponen este tipo de herramientas en comparación a las de metal duro. Muchas veces, el mero hecho de tener un precio más elevado, impide tener una visión más global del proceso en conjunto, ya que el usar cerámicas en operaciones de desbastes es más productivo y puede llegar a reducir costes de producción, abaratando así la fabricación de componentes.

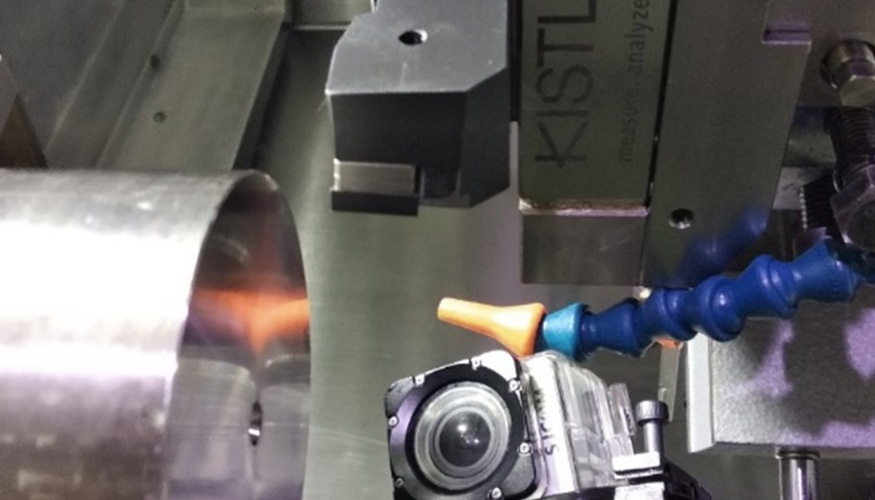

Figura 5. Montaje de los ensayos en el centro de torneado.

En este caso, como se ha mencionado anteriormente, se pretende incluir en un inserto cerámico una pequeña modificación de su geometría a forma de rompevirutas. Dicho cambio apenas aumenta el coste de la herramienta debido a que el proceso utilizado para ello, el tallado láser, resulta ser un proceso económico y flexible para grandes lotes de piezas o herramientas como podría ser este caso.

Para la validación de estos nuevos insertos se ha realizado una batería de ensayos en los que se han mecanizado aceros endurecidos con unas condiciones de corte más agresivas que las industrialmente recomendadas con el fin de observar cómo responden los insertos ante unas condiciones de corte exigentes para las herramientas.

![Figura 6. Tipos de desgaste según la norma ISO 3685: 1993 [6] Figura 6. Tipos de desgaste según la norma ISO 3685: 1993 [6]](https://img.interempresas.net/fotos/2085833.jpeg)

Figura 6. Tipos de desgaste según la norma ISO 3685: 1993 [6].

Una vez realizados los ensayos, se ha visto que, para ambos insertos (la cerámica sin rompevirutas y la nueva geometría de la herramienta), el tipo de desgate principal ha sido el desgaste de flanco. De hecho, tanto la cerámica con rompevirutas como el inserto base llegaron al fin de su vida útil por superar el desgaste de flanco medio recomendado por la norma ISO 3685: 1993.

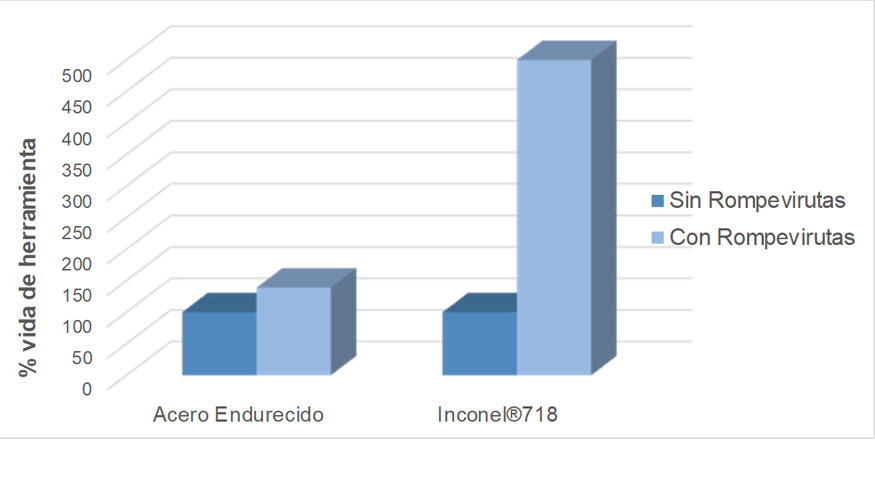

Asimismo, el haber incluido una modificación en la cara de desprendimiento de la herramienta cerámica, ha hecho que la vida útil de la herramienta se alargue en casi un 40%. De esto se puede concluir que el proceso de tallado láser no ha influido en la integridad del inserto cerámico y que el rompevirutas mejora el flujo de viruta retrasando la aparición del desgate de la herramienta.

De la mano de la mejora del flujo de la viruta también se ha visto que las fuerzas generadas durante el proceso de corte han disminuido. De hecho, la fuerza módulo medida durante el mecanizado con el inserto con rompevirutas es algo más de un 15% menor que el caso de la herramienta base. Es más, la fuerza que más se ha visto reducida es la fuerza de avance. Por lo consiguiente, se puede deducir que el rompevirutas favorece el deslizamiento de la viruta generándose con ello un menor rozamiento entre viruta y herramienta.

Cabe resaltar que la geometría del rompevirutas usada en este ensayo no era la más óptima para el mecanizado de este material. Esto se debe a que la geometría se pensó desde un inicio para el mecanizado de superaleaciones termorresistentes y, aun así, se ha conseguido no solo reducir las fuerzas generadas en el proceso de corte, si no que se ha alargado la vida de la herramienta.

En lo que se refiere a la viruta extraída del proceso de mecanizado, se han podido ver dos cosas. En primer lugar, la viruta no se ha roto. Esto es algo lógico teniendo en cuenta que, como se ha dicho en el anterior párrafo, el diseño del rompevirutas está pensado para mecanizar superaleaciones termorresistentes y no un acero. Si bien es cierto que no ha roto, la viruta generada por el inserto modificado ha sido más uniforme y constante en forma durante todo el mecanizado que en el caso de la cerámica sin rompevirutas.

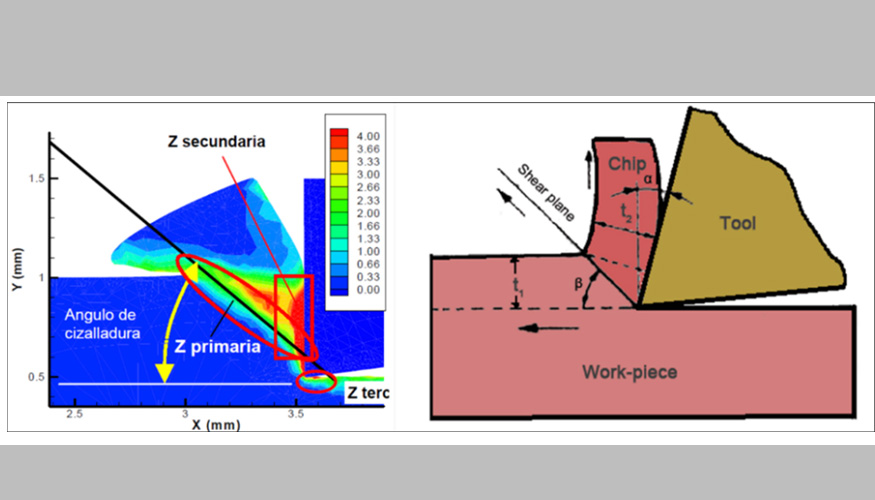

Figura 7. Simulación zona de corte (a) y ángulos básicos del proceso de corte (b).

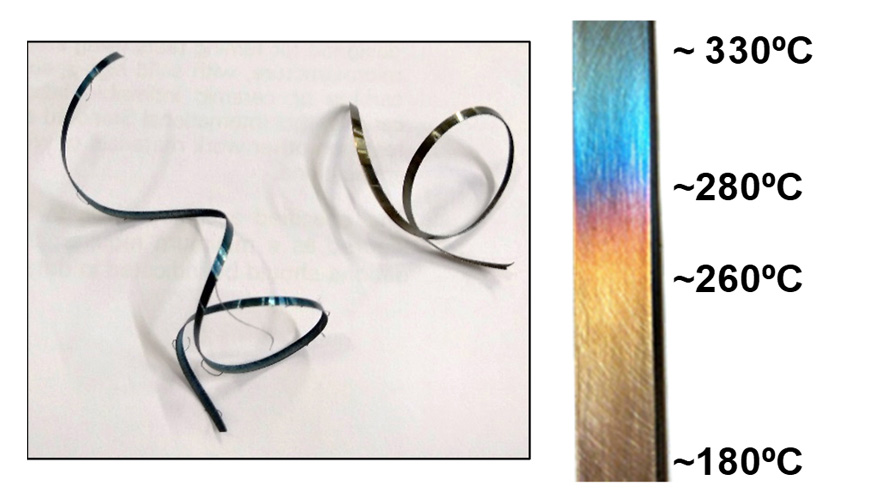

En segundo lugar, se ha llegado a la conclusión de que la viruta perteneciente al mecanizado de la herramienta con rompevirutas alcanzó una temperatura superior que la generada con el inserto base. Esto se dedujo debido a que los colores de ambas virutas eran distintos: la viruta generada con la herramienta con rompevirutas era de color azul mientras que la otra era dorada. Por lo tanto, se puede concluir que la primera de ellas alcanzó una temperatura mayor durante el proceso de corte.

Figura 8. Viruta extraída del corte con y sin rompevirutas.

Como se ha mencionado anteriormente, teniendo en cuenta que, en vista de que las fuerzas en el corte con la herramienta con rompevirutas han sido menores, se puede llegar a la conclusión de que el rozamiento entre la viruta y herramienta ha sido menor. Por consiguiente, la temperatura en el mecanizado tendría que haber sido menor, lo que supondría una de las dos teorías siguientes: que el corte con la geometría modificada se ha acercado más al corte adiabático ideal, algo que se busca en todo proceso de corte para no dañar la superficie de la pieza; o que en el proceso en conjunto se haya generado más calor, haciendo que la viruta cambie de color.

Viabilidad de los insertos cerámicos con rompevirutas en el torneado de superaleaciones termorresistentes

Una vez realizados los ensayos en aceros endurecidos, se han probado las modificaciones de la herramienta en el mecanizado de superaleaciones termorresistentes. En este caso, el material seleccionado ha sido Inconel®718. Este material se caracteriza principalmente por combinar una alta dureza con una alta ductilidad y una elevada resistencia a la corrosión en caliente. Estas propiedades tan buenas para su entorno de trabajo es lo que hace que sea un material considerado de muy difícil maquinabilidad: bajos ratios de arranque de material, material adherido en el filo de corte, desgaste extremo de la herramienta y muy altas fuerzas de corte.

Para mecanizar este material se ha decidido usar unas condiciones de corte más conservadoras e ir de la mano de lo recomendado por el fabricante. Aun así, el mecanizado de esta aleación se ha realizado en seco a pesar de que el fabricante recomendaba el uso de taladrina.

Tras realizar los ensayos se han observado dos mecanismos principales de desgaste distintos en ambas herramientas. En un principio ambas herramientas sufrieron un acusado desgaste tipo notch. En el caso de la herramienta sin modificaciones, este desgaste fue incrementándose. Sin embargo, durante el uso de este inserto apareció también desgaste de flanco medio, llegando al mismo tiempo ambos desgastes a los límites recomendados por la norma ISO 3685:1993. En el caso del inserto modificado, también hubo desgate de notch, pero este se frenó al cabo de pocos segundos de mecanizado impidiendo la rotura de la herramienta. En este caso, el fin de vida de la herramienta vino de la mano del desgaste medio de flanco.

Figura 9. Comparación de la vida de la herramienta (en %).

En el caso del mecanizado del Inconel®718, al estar la geometría del rompevirutas específicamente diseñada para el mecanizado del mismo, se ha conseguido quintuplicar la vida de la herramienta. Por consiguiente, se puede concluir que un correcto diseño de la geometría de un rompevirutas en un inserto no solo mejora el flujo de la viruta, si no que logra aumentar la vida de la herramienta gracias a esa reconducción de la viruta por la cara de desprendimiento.

![Figura 10. Tipos de viruta según la norma ISO 3685: 1993 [6] Figura 10. Tipos de viruta según la norma ISO 3685: 1993 [6]](https://img.interempresas.net/fotos/2085837.jpeg)

Figura 10. Tipos de viruta según la norma ISO 3685: 1993 [6]

Al igual que en el caso del mecanizado del acero endurecido, los esfuerzos generados durante el proceso de corte con la geometría del inserto se han disminuido en las tres direcciones: en la de corte, en la de avance y en la normal al avance. De hecho, la fuerza que mayor reducción ha sufrido con esta herramienta, en comparación con el inserto base, es en la dirección del avance, lo que invita a pensar que hay una clara reducción del rozamiento entre viruta y herramienta. Analizando la fuerza módulo generada en el corte del inserto con rompevirutas, se ha observado que se ha reducido en más de un 25% si se compara con la resultante del mecanizado con la herramienta sin modificar.

En lo referente a la viruta generada en el proceso de corte, se han podido ver dos fenómenos muy interesantes. En primer lugar, a diferencia del proceso de corte del acero endurecido, en este caso la viruta se ha roto en el mecanizado con los dos insertos, al menos en los primeros segundos de mecanizado. Al final de su vida útil, la herramienta con la geometría modificada generaba viruta cortada pero bastante más larga que al inicio del mecanizado.

En segundo lugar, analizando las formas que tiene la viruta generada en ambos mecanizados según la norma ISO 3685: 1993, se puede concluir que en los dos cortes la viruta es buena. Sin embargo, el astillado que presenta la viruta extraída en el proceso de corte con la herramienta sin modificar no augura que el proceso sea todo lo bueno que debiera ser. En el caso del mecanizado con el inserto con rompevirutas, la viruta más larga que se generaba al final de su vida útil sigue siendo válida por la norma, pero no es tan deseada como la extraída al principio del mecanizado.

Conclusiones

A modo de resumen, se presentan a continuación las principales conclusiones obtenidas durante la realización de los ensayos en los que se compara el mecanizado de un inserto cerámico base con uno del mismo tipo, pero con modificaciones en su geometría

- Se ha demostrado que es posible fabricar un rompevirutas viable industrialmente mediante el proceso de laser engraving. Además, se ha probado que es posible e incluso beneficioso incluir un rompevirutas a los insertos cerámicos. De esta forma se consigue alargar la vida de la herramienta gracias a la mejora en la fluidez de la viruta por la cara de desprendimiento de la herramienta.

- La inclusión del rompevirutas en el inserto cerámico ha retrasado la aparición del desgaste de flanco de tal modo que se ha aumentado la vida de la herramienta. Además, tras unos pocos segundos de mecanizado se ha visto que se frena el desarrollo del desgaste tipo notch, lo que conlleva a que la herramienta no se fracture.

- Con la nueva geometría de corte se han logrado disminuir las fuerzas generadas en el corte gracias, en gran parte, a la mejorara del deslizamiento de la viruta por la cara de desprendimiento de la herramienta. De esta forma el rozamiento entre herramienta y viruta se ha reducido. En el Inconel718, material objetivo de este trabajo, se ha reducido la fuerza del mecanizado en cerca de un 25%. Lo que implica la obtención de procesos de mecanizado más estables.

- Se ha demostrado que la viruta en materiales de naturaleza austenítica, como lo es el Inconel718, se fractura mejor con el rompevirutas diseñado para estos ensayos. Por consiguiente, el diseño pensado para este tipo de materiales es válido. Además, el rompevirutas ha ayudado a que la viruta no se astille.

- La viruta azul en el mecanizado del acero endurecido y la desaparición del astillado de la viruta en el Inconel718, implica que el proceso de corte no es el mismo en el mecanizado con y sin rompevirutas. Además, podría darse el caso que, gracias al rompevirutas, se dé un gran paso en la búsqueda de ese proceso de corte adiabático ideal en el que la viruta se lleva todo el calor generado en el proceso de corte, dejando a la pieza sin sufrir daños térmicos.

- El fabricante de la herramienta recomienda el uso de taladrina en el mecanizado de las aleaciones termorresistentes. Sin embargo, al añadir el rompevirutas, se ha visto que la herramienta aguanta perfectamente sin el uso de taladrina, generándose así un proceso medioambientalmente más respetuoso

Referencias

[1] ‘Future of flight’. [En línea]. Disponible en: https://www.rolls-royce.com/media/our-stories/innovation/2016/advance-and-ultrafan.aspx. [Accedido: 29-sep-2019].

[2] ‘GE9X Commercial Aircraft Engine | GE Aviation’. [En línea]. Disponible en: https://www.geaviation.com/commercial/engines/ge9x-commercial-aircraft-engine. [Accedido: 29-sep-2019].

[3] ‘Herramientas de corte, rotativas vs. indexables’. [En línea]. Disponible en: http://www.metalmecanica.com/temas/Herramientas-de-corte, -rotativas-vs-indexables+116194. [Accedido: 30-sep-2019].

[4] ‘Catalog / Movie / Tablet Application - NTK Cutting Tools (The Americas)’. [En línea]. Disponible en: http://www.ntkcuttingtools.com/catalog/index.html. [Accedido: 03-oct-2019].

[5] A. K. Dubey y V. Yadava, ‘Laser beam machining—A review’, Int. J. Mach. Tools Manuf., vol. 48, n.o 6, pp. 609-628, may 2008.

[6] ‘ISO 3685:1993’, ISO. [En línea]. Disponible en: http://www.iso.org/cms/render/live/en/sites/isoorg/contents/data/standard/00/91/9151.html. [Accedido: 03-oct-2019]