La tecnología de sensores es un componente clave de la ingeniería mecánica

La Asociación de la Industria de Ingeniería Mecánica de Alemania (VDMA) ha compilado un conjunto de herramientas de negocios en su guía Sensors for Industry 4.0. El objetivo de la guía es destacar varias herramientas y métodos para reducir los costes de los sensores para los usuarios y fabricantes de sistemas de sensores. La publicación contiene preguntas orientadoras y cajas de herramientas. La guía ha sido desarrollada por VDMA Forum Industrie 4.0 en cooperación con el wbk Institute of Pro-duction Science del Karlsruhe Institute of Technology (KIT) y un grupo de trabajo de prueba de VDMA compuesto por 13 fabricantes y usuarios de sensores líderes.

Determinación de los requisitos de lubricación en husillos a bolas mediante sensores

Uno de los principales iniciadores de la guía es el Prof. Jürgen Fleischer de wbk. “Los sensores son los enlaces entre el mundo digital y el mundo real y, por lo tanto, uno de los factores más importantes en la implementación de Industry 4.0. Todos los sistemas de interpretación de datos de alto nivel son ciegos sin los sensores adecuados”, dice Fleischer. Y utiliza ejemplos tomados de proyectos KIT para mostrar qué datos pueden ser capturados y procesados de forma útil mediante el uso de sensores: “Los datos pueden capturarse en los componentes de accionamiento de las máquinas-herramienta para controlar su estado y optimizar su funcionamiento. En los husillos a bolas, por ejemplo, se puede medir la fuerza axial y el par de fricción de la tuerca de husillo a bolas. El requisito exacto de lubricación puede ser eliminado comparando los resultados con un modelo de comportamiento de fricción. Esta lubricación adaptativa ha aumentado significativamente la vida útil de los husillos a bolas en las pruebas realizadas en el KIT”.

Los diferentes componentes del accionamiento, como los husillos de bolas, pueden controlarse capturando el ruido transmitido por la estructura. “Estas señales cambian a lo largo de la vida útil del componente y permiten extraer conclusiones sobre el estado de desgaste. El objetivo es el mantenimiento predictivo basado en la condición, también conocido como mantenimiento predictivo”. En EMO, wbk presentará un sistema de cámaras en combinación con una máquina que aprende el algoritmo que permite controlar el estado de desgaste de los husillos de bolas.

Jürgen Fleischer, wbk, Karlsruhe: "Las simulaciones de componentes, ensamblajes y máquinas nos permiten comprender mejor los efectos mecánicos encontrados en las plantas de producción. Usamos esto para interpretar los datos capturados más eficientemente”. Foto: wbk.

El software facilita el análisis de diferentes tipos de datos

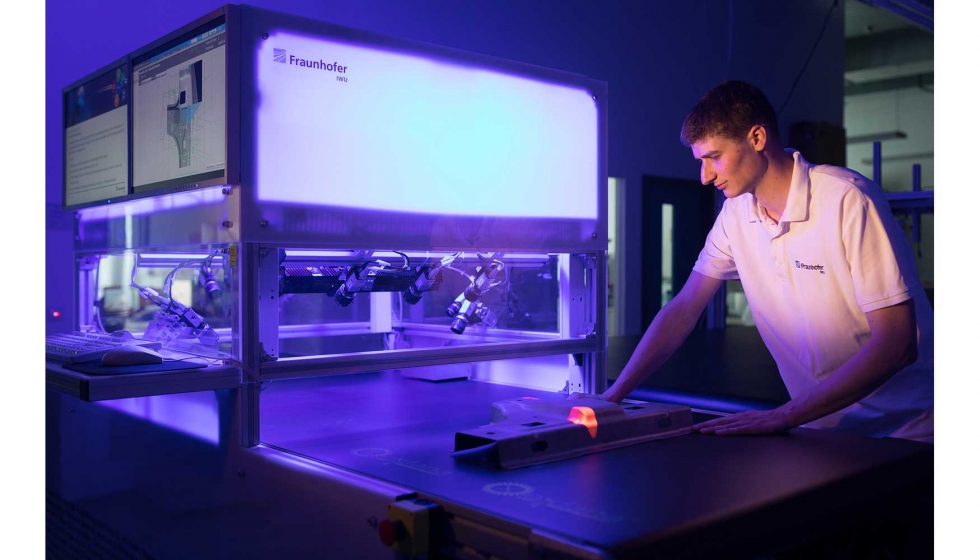

Sin embargo, la implementación de algoritmos para el análisis de los datos de los sensores y la determinación de las características relevantes para la calidad adecuadas para la evaluación automática suelen requerir mucho tiempo. El software Xeidana, desarrollado en el Instituto Fraunhofer de Máquina-Herramienta y Tecnología de Conformado (IWU) de Chemnitz, ofrece a los usuarios un paquete de soluciones que puede ocuparse de diversas tareas, desde la adquisición de datos hasta el control de calidad automatizado.

Los científicos registran, por ejemplo, las características determinantes de la calidad de los componentes. El software es capaz de detectar defectos superficiales de forma precisa y en tiempo real mediante sensores ópticos (como sistemas multicámara). En un paso más, está previsto retroalimentar estos datos al sistema de producción para poder responder a tiempo si, por ejemplo, se incumplen los parámetros del proceso.

Otros ejemplos de la captura en tiempo real de datos de sensores en la IWU son las fuerzas de prensado, punzonado y corte registradas en las herramientas de las máquinas de conformado.

Interpretación correcta de los datos del sensor capturados

La necesidad o no de capturar los datos del sensor en tiempo real depende de la aplicación específica. “Tienes que identificar el punto hasta el cual la captura en tiempo real tiene sentido. También está la cuestión de cómo se sincronizan los datos. También es importante saber qué frecuencias de muestreo son necesarias para obtener una descripción suficientemente precisa del proceso”, explica el Dr. Jörg Stahlmann, director general de Consenses GmbH en Roßdorf. La empresa suministra tecnología de medición industrial y soluciones de digitalización. El uso y desarrollo de sensores adecuados y la interpretación de datos son, por tanto, dos de las principales competencias de Consenses. “Utilizamos modelos de pasos en 3D para entender los diseños de nuestros clientes. Esto es necesario para poder clasificar correctamente los datos del sensor, como la fuerza y los caudales de temperatura esperados, y la cinemática. Comprender estas relaciones es importante si queremos dar sentido a los datos de los sensores”, así es como Stahlmann describe el enfoque de los Consenses.

Fleischer subraya esto: “Las simulaciones de componentes, ensamblajes y máquinas nos permiten comprender mejor los efectos mecánicos encontrados en las plantas de producción. Utilizamos este conocimiento para hacer un uso específico de los sensores e interpretar los datos capturados más eficientemente”.

No todas las aplicaciones requieren captura en tiempo real

Sobre el tema del tiempo real, Stahlmann explica: “Nunca se debe asumir que el uso de datos en tiempo real siempre produce la mejor calidad posible. Los datos en tiempo real son proporcionados a menudo por las unidades de control que originalmente los recogieron para controlar ciertas acciones de la máquina”. Este objetivo no siempre se solapa con los requisitos reales de los datos sensoriales. Antes de que se deriven análisis o decisiones de gran alcance de estos datos, es importante entender qué señal se genera en cada caso individual.

Fleischer utiliza un ejemplo para explicar cuándo el registro en tiempo real es superfluo: “El mantenimiento basado en el estado no requiere una respuesta rápida a los datos recogidos. Aquí, los resultados de la evaluación de datos pueden incluso entregarse varias horas después de que se hayan introducido los datos. Sin embargo, se utilizan con frecuencia sensores que producen señales que cambian dinámicamente, por ejemplo, señales sonoras transmitidas por la estructura. La grabación de estas señales requiere una alta velocidad de muestreo y una captura de datos muy rápida y en tiempo real. En este caso, sin embargo, los datos registrados pueden almacenarse en una memoria intermedia para que puedan agregarse y evaluarse posteriormente. En este caso, la evaluación también puede ser subcontratada a un potente servidor.

El Dr. Thomas Päßler, director del grupo de máquinas formadoras de IWU, añade: “Si no hay justificación económica, no hay necesidad de tiempo real. Por ejemplo, la captura en tiempo real no es necesaria para los análisis de tendencias realizados durante un período de tiempo más largo. No es necesario guardar todos los datos; sólo se deben generar y archivar los parámetros individuales. Los parámetros de producción, como los datos de producción o de energía, pueden capturarse en tiempo real, pero esto no es necesario. En algunos casos, por ejemplo, es suficiente tomar lecturas de datos de energía cada 15 minutos. Además, es poco lo que se puede ganar con la captura de los datos necesarios para la gestión en tiempo real. Estos incluyen parámetros relacionados con la eficiencia económica de la producción, tales como cuántos componentes de un tipo particular fueron producidos en una planta”.

La Asociación Académica Alemana de Tecnología de Producción (WGP) también abordó en su documento de posición Industriearbeitsplatz 2025 la cuestión de la automatización significativa y adecuada. Concluye: “Todas las posibilidades técnicas deben ser explotadas en el proceso de creación de valor económico. Esto no significa, sin embargo, que la automatización maxi-mum sea siempre necesaria o útil”.

La captura de datos en tiempo real ayuda a prevenir daños

Los datos de los sensores en tiempo real son inevitablemente necesarios en casos de protección de máquinas, herramientas o piezas de trabajo o de estabilidad del proceso. Como explica Päßler: “La captura de datos en tiempo real es indispensable cuando es la única manera de evitar daños al hardware o a las piezas de trabajo. Esto se aplica, por ejemplo, en caso de rotura de la herramienta o de esfuerzos excesivos en montajes como, por ejemplo, rodamientos o componentes de bastidores. Para evitar la posibilidad de que se produzcan rechazos, también tiene sentido capturar las propiedades del material en tiempo real con los sensores adecuados”.

Fleischer menciona otro ejemplo de captura de datos en tiempo real: “La detección en tiempo real de anomalías en el proceso de producción puede ayudar a evitar o limitar los daños. Por ejemplo, los errores cometidos durante la puesta a punto de la máquina o en el programa NC pueden provocar colisiones. Si se detectan con la suficiente rapidez, se puede parar la máquina y reducir los daños materiales”.

Los datos de los sensores enlazados proporcionan parámetros de estado útiles

Los científicos de la IWU utilizan, por ejemplo, la monitorización en tiempo real de fuerzas, trayectorias y estiramientos en prensas de conformado. Sin embargo, estos diferentes tipos de datos no se evalúan individualmente, como cabría esperar. Se introducen en Smart Stamp, por ejemplo, un módulo de análisis basado en software. Aquí se fusionan y analizan los datos. ¿Está la prensa trabajando dentro del rango normal? ¿O el pistón en el que está montada la herramienta superior tiene una inclinación crítica que resultaría en una formación subóptima de la pieza de trabajo, o en un desgaste más rápido de la herramienta? “Aunque los datos individuales de los sensores a menudo no tienen sentido en sí mismos, se pueden obtener respuestas precisas a estas preguntas combinando los datos”, dice Päßler.

Por último, hay puntos en la máquina en los que no es posible montar sensores reales: sería difícil acceder a ellos o la instalación sería demasiado complicada y costosa. Como resultado, a veces no se dispone de datos relevantes para determinados procesos y estados de las máquinas en producción. La solución de IWU aquí es utilizar sensores virtuales. Sensores reales, montados en diferentes puntos de la máquina, sirven de base para ello. A partir de los valores medidos se crea un gemelo digital en forma de sensor virtual. Calcula los valores que un sensor real registraría en un lugar relevante pero inaccesible. “Un buen ejemplo es la deformación de un marco de prensa: Se puede mostrar muy bien utilizando un sensor virtual de este tipo”, dice Päßler. “En el proyecto de la UE iMain pudimos demostrar que los valores calculados por nuestro sensor virtual coincidían muy bien con los de un sensor real”.